Orsaker till korrosion inom olje- och gasindustrin

Innehållsförteckning

Korrosion är ett av de allvarligaste problemen inom olje- och gasindustrin som påverkar både säkerhet och driftskostnader. Korrosion förekommer i alla skeden av verksamheten – från utvinning till transport och lagring av råmaterial. De årliga korrosionsrelaterade förlusterna inom industrin beräknas uppgå till flera miljarder dollar och korrosionshändelser som inte tas om hand kan leda till katastrofala infrastrukturfel.

Otillräcklig hantering av korrosionsrisker kan få följande konsekvenser:

- Skador på pipelines och lagringstankar, vilket ökar risken för läckage och explosioner.

- Produktionsavbrott och höga reparationskostnader.

- Nedbrytning av metalldelar i borrnings- och raffineringsutrustning som förkortar deras livslängd.

- Environmental pollution, especially in the case of oil or gas spills.

Att förstå orsakerna till korrosion är nyckeln till att effektivt kontrollera den och förhindra oönskade konsekvenser. I den här artikeln diskuteras de viktigaste typerna av korrosion som förekommer i olje- och gasindustrin och de faktorer som påskyndar den.

Olika typer av korrosion inom olje- och gasindustrin

Korrosion inom olje- och gassektorn kan anta olika former beroende på miljöförhållanden, mediets kemiska sammansättning och materialens egenskaper. Att skilja mellan olika typer av korrosion är nyckeln till att effektivt skydda infrastrukturen och förlänga dess livslängd.

- Allmän korrosion – är den vanligaste typen av korrosion, där metallen genomgår en enhetlig oxidation över hela ytan. Det sker vid förekomst av syre och fukt, vilket leder till gradvis nedbrytning av materialet. Som ett resultat av denna process minskar tjockleken på väggarna i rörledningar och tankar, vilket minskar deras styrka. Även om denna typ av korrosion är relativt lätt att övervaka, kräver den systematiska förebyggande åtgärder som till exempel skyddande beläggningar och inhibitorer.

- Galvanisk korrosion – uppstår när två olika metaller är i elektrisk kontakt i en ledande miljö. Den mindre ädla metallen (anoden) genomgår en accelererad oxidation, medan den mer ädla metallen (katoden) förblir skyddad. Detta fenomen är särskilt viktigt i rörledningssystem och offshore-strukturer, där det är nödvändigt att sammanfoga olika material. Korrekt val av material och elektrisk isolering mellan dem används för att minska denna typ av korrosion.

- Gropkorrosion – är en lokal form av korrosion där metallen bryts ned på små men djupa punkter. Det sker oftast i närvaro av kloridjoner, som bidrar till bildandet av gropar och försvagar materialets struktur. Till skillnad från allmän korrosion, som fördelar sig jämnt, kan gropkorrosion snabbt leda till perforering av strukturella komponenter. Användningen av korrosionsbeständiga material och inhibitorer är avgörande för att minska den.

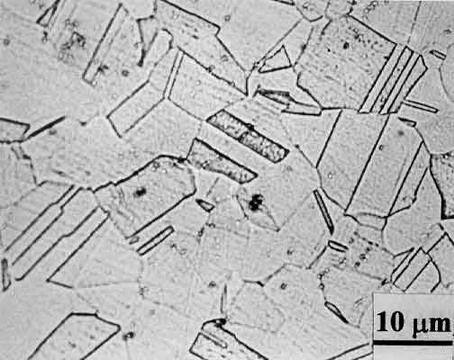

- Spänningskorrosion (även förkortat SCC från ”Stress Corrosion Cracking”) – är en process där ett material spricker under samtidig påverkan av mekanisk påfrestning och en aggressiv kemisk miljö. Sprickor kan utvecklas gradvis, men allvarliga konsekvenser leder till plötsliga fel på utrustningen. SCC förekommer särskilt i rörledningar och tankar som arbetar under högt tryck och i miljöer som innehåller vätesulfid.

- Mikrobiell korrosion (MIC – Microbially Influenced Corrosion) uppstår på grund av aktiviteten hos mikroorganismer som påskyndar metallnedbrytningen genom att producera aggressiva kemikalier. Särskilt problematisk är aktiviteten hos sulfatreducerande bakterier (SRB), som leder till bildning av vätesulfid, vilket ökar risken för korrosion och materialförsprödning. För att bekämpa denna typ av korrosion krävs regelbunden desinfektion och användning av biocider.

- Erosionskorrosion – uppstår på grund av intensivt flöde av vätska eller gas, främst när mediet innehåller fasta partiklar som sand eller mineralavlagringar. Kombinationen av mekaniska och kemiska faktorer orsakar gradvis nötning av metallens skyddsskikt, vilket leder till accelererat slitage av komponenter. Material med ökad nötningsbeständighet används och flödesparametrarna kontrolleras för att minska denna typ av korrosion.

Nyckelfaktorer som påskyndar korrosion

Korrosion inom olje- och gasindustrin påverkas av många faktorer som kan avsevärt påskynda metallnedbrytningen. Den kemiska miljön, de fysikaliska förhållandena och flödesdynamiken har en avgörande betydelse för utvecklingen av korrosionsprocesser. Kunskap om dessa faktorer är nödvändig för att effektivt förebygga korrosion och välja rätt skyddsmetoder.

Förekomsten av syre (O₂)

Syre är en av de viktigaste faktorerna som påskyndar korrosion, särskilt i vattenhaltiga miljöer. När syre kommer i kontakt med en metall oxideras den, vilket leder till att korrosionsprodukter som oxider och rost bildas. Även små mängder syre kan öka korrosionshastigheten avsevärt, särskilt om det finns i rörledningar eller tankar som innehåller vatten eller fukt. Att begränsa syrets tillgång till metallytan genom tätningar, skyddande beläggningar och användning av inhibitorer är nyckeln till att minska denna typ av korrosion.

Förekomst av svavelväte (H₂S) och koldioxid (CO₂)

Vätesulfid (H₂S) och koldioxid (CO₂) är de två vanligaste korrosiva gaserna inom petroleumindustrin. CO₂ (”söt korrosion”) – vid kontakt med vatten bildas kolsyra (H₂CO₃), som sänker pH-värdet och påskyndar metallupplösning, vilket leder till håligheter i rörledningar och tankar. H₂S (”syrakorrosion”) – orsakar att järnsulfider (FeS) bildas, vilket kan ha en skyddande effekt, men också ökar risken för levande korrosion och väteförsprödning. Dessa gasers effekt på korrosionen beror på deras koncentration, temperatur och tryck, vilket gör det nödvändigt att använda CO₂- och H₂S-resistenta material i aggressiva miljöer.

Fukt och förekomst av vatten

Vatten är en viktig faktor i de flesta korrosionsprocesser eftersom det fungerar som en elektrolyt som gör att ström kan flöda mellan anoden och katoden på metallytan. Beroende på dess kemiska sammansättning kan det påskynda korrosion i varierande grad.

- Sötvatten – innehåller syre, vilket främjar metalloxidation.

- Havsvatten – rikt på kloridjoner (Cl-), vilket intensifierar gropkorrosion.

- Reservoarvatten – kan innehålla sulfater, karbonater och sulfatreducerande bakterier, vilket leder till mikrobiell korrosion.

Hantering av vatteninnehåll i oljesystem omfattar separation, avlägsnande av korrosiva föreningar och användning av inhibitorer.

Temperatur och tryck

Hög temperatur och högt tryck är några av de viktigaste faktorerna som påverkar hastigheten och arten av korrosionsprocesser inom olje- och gasindustrin. Deras inverkan är särskilt betydande i extrema miljöer som djupa brunnar, högtrycksrörledningar och offshoreinstallationer.

Temperaturen har en direkt inverkan på hastigheten av de kemiska och elektrokemiska reaktioner som leder till korrosion. En temperaturökning påskyndar metalloxidationen och reaktionerna med korrosiva gaser, vilket ökar deras aggressivitet. Samtidigt kan den destabilisera skyddande skikt, till exempel det passiva oxidskiktet på rostfritt stål, vilket gör metallen mer mottaglig för korrosion. Förhöjd temperatur påverkar också gasers löslighet i vatten – CO₂ och H₂S kan reagera mer intensivt med vatten och bilda aggressiva syror som angriper metallytor.

Höga temperaturer kan också leda till nedbrytning av korrosionsinhibitorer, som är ämnen som används för att bromsa nedbrytningen av metall. Vissa inhibitorer förlorar sina skyddande egenskaper under extrema termiska förhållanden, vilket kräver användning av mer resistenta kemikalier. Specifika typer av korrosion kan också uppstå under vissa förhållanden, till exempel högtemperaturkorrosion, vilket är metalloxidation utan flytande vatten, som förekommer i exempelvis pannor och värmeväxlare. En annan typ är sulfidkorrosion, som uppstår i svavelrika miljöer, vilken är särskilt viktig i oljeraffineringsprocesser.

Förhöjda temperaturer kan också främja spänningskorrosion (SCC), vilket innebär sprickbildning i ett materials struktur som orsakas av en kombination av mekanisk påfrestning och en aggressiv kemisk miljö. Denna typ av skada är särskilt farlig eftersom den kan utvecklas obemärkt och leda till plötsliga haverier.

Trycket påverkar korrosionsintensiteten genom att förändra de fysikalisk-kemiska egenskaperna hos de gaser och vätskor som finns i systemet. Högt tryck ökar lösligheten av CO₂ och H₂S i vatten, vilket gör mediet mer aggressivt mot konstruktionsmaterial. I kombination med fukt bildar dessa gaser syror som påskyndar metallnedbrytningen, vilket är särskilt problematiskt i system som drivs under högt tryck.

En annan viktig faktor är effekten av högt tryck på materialens hållbarhet. I djupa brunnar och överföringsrörledningar orsakar extremt tryck intensivare kemisk och mekanisk påverkan på metallytor. Detta kan försvaga materialets struktur och öka känsligheten för kavitation – bildandet och kollapsen av ångbubblor, vilket kan skada metallytan genom våldsamma stötar och påskynda nedbrytningen.

Exempel på typiska platser som utsätts för korrosion

Korrosion inom olje- och gasindustrin förekommer i många infrastrukturkomponenter, särskilt där metaller utsätts för aggressiva kemiska miljöer, högt tryck och temperatur. Dess effekter kan skada rörledningar, tankar och processutrustning, vilket leder till kostsamma driftstopp och säkerhetsrisker.

Rörledningar, tankar och transmissionssystem

Rörledningar och lagringstankar är bland de infrastrukturkomponenter som korroderar mest, eftersom deras väggar är i konstant kontakt med ett medium som innehåller vatten, CO₂, H₂S och mekaniska föroreningar. Inre korrosion kan leda till gropfrätning och perforering, medan yttre korrosion, som orsakas av fukt, syre och vagabonderande strömmar, försvagar materialets struktur. Underjordiska rörledningar och tankar som utsätts för temperaturförändringar, vilket orsakar kondens och utveckling av atmosfärisk korrosion, är särskilt utsatta för risk. Korrosionsskyddet baseras på katodiskt skydd, användningen av inhibitorer samt skyddsbeläggningar.

Infrastruktur och borrningsutrustning till havs

Borrplattformar och rörledningar till havs arbetar i en extremt aggressiv miljö, där saltvatten, starka strömmar och hög luftfuktighet påskyndar korrosion. Galvanisk korrosion uppstår vid gränssnittet mellan olika metaller, vilket är särskilt farligt, och erosionskorrosion, som leder till ytskador under påverkan av starkt vattenflöde och suspenderade partiklar. Borrutrustning, inklusive rör och ventiler, utsätts dessutom för stresskorrosion och väteförsprödning, särskilt i närvaro av H₂S. För att minska nedbrytningen används högtrycksresistenta material, anodiskt katodiskt skydd och specialiserade korrosionsskyddande beläggningar.

Kylsystem och värmeväxlare

Kylsystem och värmeväxlare är känsliga för korrosion till följd av höga temperaturer, varierande driftsförhållanden och aggressiva kemikalier som används i tekniska processer. Bland de vanligaste problemen är erosionskorrosion, som orsakas av snabbt vätskeflöde, mikrobiell korrosion, som förknippas med bakterietillväxt, och vibrationskorrosion, som försvagar metallkomponenter under mekaniska och miljömässiga påfrestningar. Korrekt val av material, regelbunden kontroll av vattensammansättningen och cyklisk rengöring av systemen är viktiga förebyggande åtgärder.

Konsekvenser av korrosion inom olje- och gasindustrin

Korrosion inom olje- och gassektorn har allvarliga ekonomiska, miljömässiga och operativa konsekvenser. Nedbrytning av infrastruktur leder till oplanerade driftstopp, ökade underhållskostnader samt risker för människors och miljöns säkerhet.

Ökade drifts- och underhållskostnader

Korrosion är en av de huvudsakliga faktorerna som påverkar driftskostnaderna inom olje- och gasindustrin. Reparation av skadade pipelines, utbyte av korroderade komponenter och implementering av korrosionsskyddssystem frambringar enorma kostnader. Dessutom kräver frekventa inspektioner och övervakning av infrastrukturens skick betydande finansiella utlägg. Globalt sett uppgår de årliga korrosionsrelaterade kostnaderna i denna bransch till miljarder dollar.

Progressiv korrosion kan leda till utrustningsfel, läckage och skador på rörledningar och tankar, vilket leder till att produktionen måste stoppas. Avbrotten minskar inte bara den operativa effektiviteten, utan genererar också ytterligare ekonomiska förluster på grund av reparationer och leveransförseningar. I extrema fall kan korrosion orsaka en fullständig avstängning av infrastrukturen, vilket är särskilt problematiskt för offshoreinstallationer och djuphavsbrunnar.

Korrosion av olje- och gasinfrastruktur kan leda till katastrofala fel, till exempel rörledningsbrott, brandfarliga utsläpp och explosioner, som direkt hotar liv och hälsa för arbetare och omgivande samhällen. Gas- eller oljeläckage kan orsaka bränder och, i extrema fall, explosioner på oljeriggar eller i raffinaderier. Korrekt förebyggande och kontroll av korrosion är nyckeln till att minimera risken för olyckor.

Påverkan på miljön

Korrosion som leder till olje-, gas- eller kemikalieutsläpp har katastrofala effekter på akvatiska och terrestra ekosystem. Läckage av dessa ämnen till mark och grundvatten orsakar föroreningar som kan kvarstå i årtionden. Oljeutsläpp i haven orsakar stora förluster i marina populationer och förstörelse av kustnära livsmiljöer. Miljöincidenter till följd av korrosionsolyckor leder ofta till skadestånd på flera miljoner dollar och sanktioner för de företag som är ansvariga för utsläppen.

Ett av de mest uppmärksammade fallen där korrosion lett till en miljökatastrof var oljeutsläppet i Prudhoe Bay i Alaska 2006. Oljetransportledningen perforerades till följd av intern korrosion orsakad av sedimentackumulering och otillräcklig kontroll av korrosionsinhibitorer. Genom skadorna på infrastrukturen läckte över 750 000 liter olja ut i den arktiska tundran och förorenade ett område på flera hektar. Utsläppet hade en katastrofal inverkan på det lokala ekosystemet, förstörde djurens livsmiljö och ledde till långsiktiga ekologiska konsekvenser. En kostsam sanering krävdes, och företaget som förvaltade infrastrukturen drabbades av ekonomiska påföljder och tvingades göra uppgraderingar av infrastrukturen.

Strategier för att minimera och förhindra korrosion

Korrosion inom olje- och gasindustrin är oundvikligt, men kan effektivt kontrolleras och minimeras genom lämpliga skyddsstrategier. Effektiv hantering av korrosionsrisker förlänger inte bara infrastrukturens livslängd, utan minskar också driftskostnaderna och risken för haverier.

Katodiskt skydd

En av de mest effektiva metoderna för att skydda metaller mot korrosion är katodiskt skydd, som främst används i rörledningar, tankar och underjordiska och offshore-strukturer. Det innebär att elektrisk ström eller aktiva anoder används för att minska den elektrokemiska potentialen hos den skyddade metallen, så att korrosionsprocessen hämmas.

Det finns två huvudtyper av katodiskt skydd:

- Galvaniskt skydd (med offeranoder) – använder metaller med en lägre elektrokemisk potential, till exempel zink, magnesium eller aluminium, som genomgår kontrollerat slitage och därmed skyddar det faktiska konstruktionsmaterialet.

- Impressed Current Cathodic Protection (ICCP) – innebär att en likströmskälla ansluts till den struktur som ska skyddas, vilket förhindrar korrosion genom kontrollerad tillförsel av elektroner.

Katodiska skyddssystem är viktiga i transmissionsrörledningar, offshore-strukturer och lagringstankar där korrosionen är särskilt intensiv.

Användning av korrosionsinhibitorer

Korrosionsinhibitorer är specialkemikalier som tillsätts arbetsmediet för att sakta ner eller helt hämma korrosionsreaktioner. De verkar genom att bilda ett skyddande skikt på metallytan eller modifiera de korrosiva egenskaperna i miljön.

Uppdelningen av korrosionsinhibitorer inkluderar:

- Anodiska inhibitorer – minskar hastigheten på metallens oxidationsreaktion.

- Katodiska inhibitorer – minskar reduktionshastigheten för syre eller väte.

- Blandade inhibitorer – verkar samtidigt på anoden och katoden, vilket saktar ner hela den elektrokemiska processen.

Korrosionsinhibitorer används ofta i olje- och gasindustrin, särskilt i rörledningar, vattenöverföringssystem och borrutrustning, där mekaniskt eller katodiskt skydd är svårt att genomföra.

Val av resistenta material och skyddsbeläggningar

Korrekt val av material är nyckeln till att minska risken för korrosion. I miljöer med hög kemisk aggressivitet används rostfria stål, nickellegeringar, höghållfasta legerade stål och titan som uppvisar förbättrad korrosionsbeständighet.

Ytterligare skydd ges av antikorrosionsbeläggningar, som fungerar som en barriär mellan metallen och den aggressiva miljön. Bland de mest använda lösningarna är:

- Epoxi- och polyuretanbeläggningar – används i rörledningar och tankar.

- Skyddande metallbeläggningar (till exempel zink, aluminium) – ger katodiskt skydd under långa tidsperioder.

- Keramiska och kompositbaserade skyddsbarriärer – används i extrema miljöer, till exempel på oljeriggar och i raffinaderier.

Orsaker till korrosion inom olje- och gasindustrin – sammanfattning

Korrosion inom olje- och gasindustrin medför höga kostnader, säkerhetsrisker och miljöskador. Ett effektivt skydd av infrastrukturen kräver att man förstår korrosionsmekanismerna och implementerar lämpliga förebyggande strategier, till exempel katodiskt skydd, korrosionsinhibitorer, skyddsbeläggningar och regelbunden övervakning.

Korrosionsskydd är kritiskt för att öka infrastrukturens livslängd och minimera risken för haveri. Modern teknik möjliggör allt effektivare kontroll av denna process, vilket är viktigt med tanke på ökande drifts- och miljökrav.

Denna artikel är baserad på boken ”Metallurgy and Corrosion Control in Oil and Gas Production” av Robert Heidersbach.