Werkzeugstähle und Legierungen

Inhaltsverzeichnis

Werkzeugstähle sind Werkstoffe, die speziell für die Herstellung von Werkzeugen für die maschinelle Bearbeitung, Kunststoffverarbeitung und Messtechnik geeignet sind. Die Erfüllung spezifischer, vielfach anspruchsvoller Einsatzbedingungen, die je nach Anwendung erheblich variieren können, ist zwingend erforderlich. Während für Baustahl präzise Indikatoren zur Charakterisierung seiner Eigenschaften vorliegen, stützt sich die Bewertung von Werkzeugstählen primär auf die Analyse ihrer chemischen Zusammensetzung sowie auf eine Reihe mechanischer und physikalischer Anforderungen.

In polnischen Normen wurde Werkzeugstahl in vier Hauptgruppen eingeteilt: Kohlenstoff-Werkzeugstahl, legierter Stahl für die Kaltumformung, legierter Stahl für die Warmumformung und Schnellarbeitsstahl. Unabhängig von dieser Klassifizierung gibt es auch spezielle Werkzeugwerkstoffe wie Gusslegierungen und Sinterkarbide, die unter extremen Bedingungen gute Leistungen erbringen.

Eigenschaften von Werkzeugstählen

Werkzeugstähle sind eine spezielle Gruppe von Werkstoffen, die für die Herstellung von Werkzeugen entwickelt wurden, die unter hohen mechanischen und thermischen Belastungen arbeiten. Unter extremen Betriebsbedingungen müssen sie eine hohe Härte, Abriebfestigkeit, Festigkeit sowie Dimensionsstabilität gewährleisten, wodurch ihre einzigartige Eignung begründet ist. Messern, Bohrern, Matrizen, Spritzgussformen sowie Messwerkzeugen kommt eine besondere Eignung zu, die auf diesen Eigenschaften basiert.

Eine der wichtigsten Anforderungen an diese Stähle ist ihre Fähigkeit, nach dem Härten eine hohe Härte zu behalten, die oft 60 HRC übersteigt. Eine so hohe Härte ermöglicht die Bearbeitung anderer Werkstoffe ohne das Risiko eines übermäßigen Verschleißes der Schneide oder eines Verlusts der Werkzeuggeometrie. Ebenso wichtig sind jedoch die Beständigkeit gegen Sprödbruch und die Fähigkeit, die Energie dynamischer Belastungen zu absorbieren, um die Haltbarkeit und Zuverlässigkeit des Werkzeugs bei wechselnden Arbeitsbedingungen zu gewährleisten.

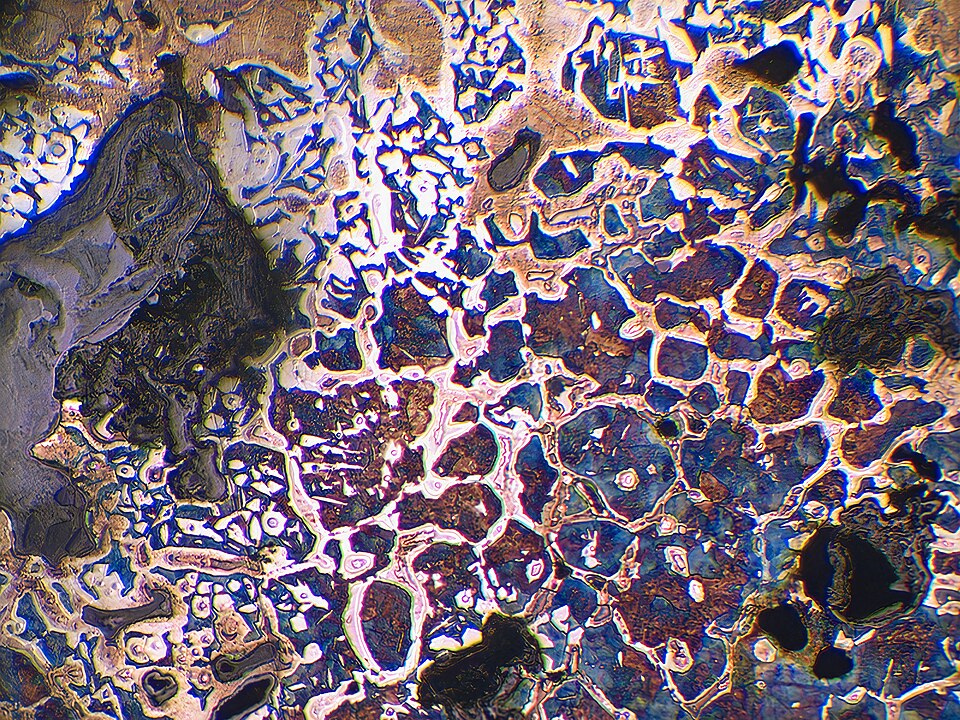

Von zentraler Bedeutung erweist sich darüber hinaus die Härtbarkeit, das heißt die Fähigkeit des Werkstoffs, eine homogene, hochfeste Mikrostruktur über den gesamten Querschnitt zu entwickeln. Bei Großwerkzeugen entscheidet dieser Parameter über die Effektivität, weil eine inhomogene Härtung die Bauteilfestigkeit signifikant mindern würde. Ebenso wichtig ist die Beständigkeit gegen Anlassen, die es dem Werkzeug ermöglicht, bei erhöhten Temperaturen zu arbeiten, ohne seine mechanischen Eigenschaften zu verlieren, insbesondere bei Werkzeugen, die für Heißarbeiten ausgelegt sind.

Ein wichtiger Faktor, der die Eigenschaften von Werkzeugstahl beeinflusst, ist seine chemische Zusammensetzung, die in der Regel erhebliche Mengen an Kohlenstoff und Legierungselementen wie Chrom, Wolfram, Vanadium, Molybdän und Kobalt enthält. Die Bildung harter Karbide durch diese Elemente führt nicht nur zu einer verstärkten Struktur, sondern gewährleistet zudem die sogenannte sekundäre Härte, das heißt die Fähigkeit des Materials, nach Wärmebehandlungen wie dem Anlassen erneut eine hohe Härte zu erreichen. All diese Eigenschaften machen Werkzeugstahl zu einem der fortschrittlichsten technischen Werkstoffe, dessen Eigenschaften genau auf eine bestimmte Anwendung zugeschnitten sein müssen.

Kohlenstoff-Werkzeugstahl

Unter den Werkzeugstählen nehmen Kohlenstoffstähle eine besondere Stellung ein, weil sie, als einfachste und historisch älteste Werkstoffgruppe, der Werkzeugherstellung dienen. Charakteristisch ist ihr hoher Kohlenstoffgehalt, der typischerweise zwischen 0,5 und 1,3 % liegt, wodurch sie die für die Werkzeugarbeit erforderliche Härte erreichen. Trotz des Fehlens von Legierungszusätzen kann Kohlenstoffstahl bei ausreichender Wärmebehandlung hervorragende Leistungseigenschaften erzielen.

Der hohe Kohlenstoffgehalt ermöglicht es diesem Stahl, nach dem Härten eine beträchtliche Härte zu erreichen, wodurch er für den Einsatz bei Raumtemperatur geeignet ist, insbesondere in Werkzeugen für die manuelle Bearbeitung, wie Feilen, Messern, Meißeln und Sägen. Hauptrestriktion dieser Stähle stellt ihre begrenzte Hochtemperaturbeständigkeit dar. Sobald etwa 200 °C überschritten werden, nimmt ihre Härte signifikant ab, sodass sie sich für Heißarbeitswerkzeuge oder Bearbeitungsprozesse mit hohen Schnittgeschwindigkeiten nicht eignen.

Die Verschleißfestigkeit von Kohlenstoff-Werkzeugstahl ist lediglich moderat, genügt jedoch für Anwendungen mit geringer Intensität, während er in dieser Hinsicht nicht mit legierten Stählen, insbesondere solchen, die Karbide enthalten, konkurrieren kann. Seine Vorteile bleiben jedoch seine einfache Wärmebehandlung und sein niedriger Preis, was bedeutet, dass er nach wie vor häufig in Allzweckwerkzeugen und in der Einzelfertigung eingesetzt wird.

Die Leistungseigenschaften dieser Stähle korrelieren in hohem Maße mit der Güte des Rohmaterials sowie mit der Präzision des Härtungsprozesses. Schon geringfügige Abweichungen bei der Austenitisierungstemperatur oder der Anlasszeit können die Mikrostruktur, und damit das Verhalten des Materials im Betrieb, signifikant verändern. Daher erfordert Kohlenstoff-Werkzeugstahl zwingend eine sorgfältig ausgewählte, an Art und Form des Werkzeugs angepasste Wärmebehandlungstechnologie.

Trotz gewisser Einschränkungen bleibt Kohlenstoff-Werkzeugstahl weiterhin wichtig. In vielen Fällen ist er aus wirtschaftlicher und funktionaler Sicht nach wie vor die optimale Wahl, insbesondere wenn die Arbeitsbedingungen nicht extrem sind und Präzision von entscheidender Bedeutung ist.

Legierter Werkzeugstahl für die Kaltumformung

Legierte Werkzeugstähle für die Kaltumformung sind eine wichtige Gruppe von Werkstoffen, die in Werkzeugen verwendet werden, die hohen mechanischen Belastungen ausgesetzt sind, aber bei niedrigen Temperaturen, in der Regel nicht über 200 °C, betrieben werden. Dank dieser Eigenschaften können sie erfolgreich in Schneid-, Stanz-, Umform- und Kaltstanzprozessen eingesetzt werden, bei denen die Aufrechterhaltung der Haltbarkeit und Verschleißfestigkeit der Klinge entscheidend ist, ohne eine thermische Schwächung der Struktur zu riskieren.

Ein charakteristisches Merkmal dieser Stähle ist ihre reichhaltige chemische Zusammensetzung, die neben Kohlenstoff auch Legierungszusätze wie Chrom, Wolfram, Vanadium und Molybdän enthält. Durch diese Elemente wird nicht nur die Härtbarkeit signifikant gesteigert, sodass selbst bei großen Werkzeugquerschnitten hohe Härten erreicht werden können, sondern es bilden sich darüber hinaus äußerst harte und stabile Karbide. Diese Eigenschaften verleihen dem Stahl eine herausragende Abriebfestigkeit, die in Anwendungen von zentraler Bedeutung ist, bei denen das Werkzeug dauerhaft mit harten Materialien in Kontakt tritt oder über längere Zeit präzise Schneidkanten sicherstellen muss.

Eine der wichtigsten Eigenschaften dieser Stahlgruppe ist auch die Formstabilität während der Wärmebehandlung, was besonders wichtig ist bei der Herstellung von Matrizen, Stempeln, Formen und Messwerkzeugen. Dank der Kaltumformung von legiertem Stahl können Präzisionskomponenten während der Härtung Verformungen zuverlässig vermeiden, was eine bemerkenswerte Lebensdauer sowie hohe Betriebssicherheit gewährleistet.

Erwähnenswert ist auch, dass dieser Stahl sich durch eine gute Rissbeständigkeit auszeichnet, die auf eine sorgfältig ausgewählte Mikrostruktur und das Vorhandensein von Elementen zurückzuführen ist, die das Kristallgitter stabilisieren. Seine Fähigkeit, Stoßenergie zu absorbieren und auch bei hohen Härtegraden seine Duktilität zu bewahren, macht ihn für viele Werkzeuge, die unter wechselnden Belastungsbedingungen eingesetzt werden, unverzichtbar.

Aufgrund einer gezielten Legierungswahl und einer kontrollierten Wärmebehandlung lassen sich die Eigenschaften legierter Stähle für die Kaltumformung präzise einstellen, wodurch sie als fortschrittlicher Werkstoff gelten. In der Werkzeugherstellung, wo Verschleißfestigkeit, Präzision und Haltbarkeit höchste Priorität besitzen, zählen sie aufgrund ihrer Vielseitigkeit zu den am häufigsten eingesetzten Werkstoffen.

Legierter Werkzeugstahl für die Warmumformung

Bei Anwendungen, in denen Werkzeuge dauerhaft Temperaturen von über 600 °C ausgesetzt sind, kommen ausschließlich spezielle legierte Werkzeugstähle zum Einsatz, die für derartige Extrembedingungen konzipiert wurden. Warmumformungsstähle sind so konzipiert, dass sie trotz intensiver Erwärmung und zyklischer Temperaturänderungen eine hohe Härte, Verschleißfestigkeit sowie Struktur- und Dimensionsstabilität beibehalten.

Der entscheidende Faktor für ihre Eignung ist ihre Fähigkeit, ihre mechanischen Eigenschaften unter Hochtemperaturbedingungen beizubehalten. Im Gegensatz zu Kohlenstoffstählen, die bei 200 °C einen erheblichen Teil ihrer Härte verlieren, müssen Warmarbeitsstähle ihre Steifigkeit und Beständigkeit gegen Verformung auch in wesentlich anspruchsvolleren thermischen Umgebungen beibehalten. Daher werden sie unter anderem bei der Herstellung von Gesenken für Schmiedeteile, Formen für den Metalldruckguss, Stempeln und Wärmebehandlungswerkzeugen eingesetzt.

Diese Eigenschaften lassen sich durch die Verwendung geeigneter Legierungszusätze wie Chrom, Molybdän, Wolfram und Vanadium erzielen. Diese verbessern nicht nur die Härtbarkeit und sorgen für stabile Karbide, sondern verhindern auch, dass das Material bei längerer Einwirkung hoher Temperaturen weich wird. Dieser Effekt wird als Sekundärhärte bezeichnet und ist bei dieser Stahlgruppe besonders wünschenswert.

Nicht weniger wichtig ist die Widerstandsfähigkeit gegen thermische Ermüdung, d. h. die Fähigkeit des Materials, zyklischen thermischen Belastungen durch Erhitzen und Abkühlen standzuhalten. Die Vermeidung thermischer Mikrorisse durch Warmarbeitsstähle ist zwingend erforderlich, da deren Entstehung sonst eine rasche Verschlechterung des Werkzeugs herbeiführen würde. Deshalb wird so viel Wert auf ihre Struktur und einen präzise gesteuerten Wärmebehandlungsprozess gelegt, der eine gleichmäßige und stabile Mikrostruktur über den gesamten Querschnitt des Werkzeugs gewährleistet.

In spezifischen Anwendungen erweisen sich Warmarbeitswerkzeugstähle als unverzichtbar, da sie im Vergleich zu konventionellen Werkstoffen eine deutlich höhere Robustheit und Leistungsfähigkeit bieten. Ihr Einsatz wirkt sich direkt auf die Haltbarkeit, Zuverlässigkeit und Sicherheit industrieller Prozesse aus, in denen Werkzeuge unter extremen thermischen und mechanischen Belastungen arbeiten.

Schnellarbeitsstähle

Schnellarbeitsstähle nehmen unter den Werkzeugstählen eine Sonderstellung ein, da sie speziell für den Einsatz unter hohen Anforderungen beim Zerspanen von Metallen entwickelt wurden – sowohl bei hohen Geschwindigkeiten als auch unter starker Hitze. Aufgrund ihrer einzigartigen Kombination von Eigenschaften werden sie häufig bei der Herstellung von Schneidwerkzeugen wie Bohrern, Fräsern, Gewindebohrern und Drehwerkzeugen eingesetzt.

Diese Stähle zeichnen sich vor allem durch ihre Fähigkeit aus, auch bei Temperaturen von 500–600 °C eine hohe Härte beizubehalten, wodurch sie sich ideal für die Hochgeschwindigkeitsbearbeitung eignen. Die als Rotglühdhärte bezeichnete Eigenschaft gestattet eine signifikante Effizienzsteigerung des Schneidprozesses, ohne die Schneide des Werkzeugs zu beeinträchtigen. Unter diesen extremen Bedingungen bewahren Schnellarbeitsstähle ihre mechanischen Eigenschaften und zeichnen sich durch eine hervorragende Beständigkeit gegenüber Abrieb sowie plastischer Verformung aus.

Die hohe Effizienz dieser Werkstoffe ist auf ihre reichhaltige chemische Zusammensetzung zurückzuführen, in der neben Kohlenstoff große Mengen an Wolfram, Molybdän, Vanadium, Chrom und manchmal Kobalt dominieren. Die Bildung extrem harter Karbide und komplexer Phasenstrukturen wird durch diese Elemente ermöglicht, welche eine außergewöhnliche Verschleißfestigkeit sowie Härtebeständigkeit bei erhöhten Temperaturen gewährleisten. Das Ergebnis dieser Zusammensetzung ist auch eine hohe Härtbarkeit und strukturelle Stabilität, selbst bei großen Werkzeugquerschnitten.

Die Eigenschaften von Schnellarbeitsstählen können durch präzise Wärmebehandlungsprozesse, einschließlich mehrstufiger Härtung und Anlassen, weiter modifiziert werden, was eine optimale Spannungsverteilung und Mikrostrukturstabilisierung ermöglicht. Dadurch sind Werkzeuge aus diesen Stählen nicht nur äußerst langlebig, sondern auch äußerst zuverlässig unter anspruchsvollen Produktionsbedingungen.

In zahlreichen Branchen sind Schnellarbeitsstähle nach wie vor unersetzlich, da sich die Leistung, Präzision und Langlebigkeit der Werkzeuge unmittelbar auf die Qualität und Effizienz des gesamten Fertigungsprozesses auswirken.

Andere Werkzeugwerkstoffe

Obwohl Werkzeugstähle die Grundlage der meisten Werkzeuge bilden, gibt es auch andere Werkstoffgruppen, die aufgrund ihrer spezifischen Eigenschaften eine Schlüsselrolle in den anspruchsvollsten technologischen Anwendungen spielen. Unter ihnen nehmen gesinterte Hartstoffe, Werkzeugkeramiken und superharte Werkstoffe wie Bornitrid und synthetischer Diamant einen besonderen Platz ein.

Gesinterte Karbide, auch als Hartmetalle bekannt, sind Werkstoffe, die durch die Verbindung von harten Partikeln, meist Wolframkarbid, mit einer metallischen Bindungsphase, meist Kobalt, entstehen. Die resultierende Werkstoffkombination zeichnet sich durch außergewöhnliche Härte, hervorragende Abriebfestigkeit sowie die Fähigkeit aus, unter extremen Temperaturen zu arbeiten, denen Stahl nicht standhalten könnte. In Schneidwerkzeugen kommen gesinterte Karbide häufig zum Einsatz, insbesondere wenn eine scharfe Schneide über längere Zeiträume bei hohen Geschwindigkeiten erhalten bleiben muss.

Zu einer weiteren Gruppe zählen Werkzeugkeramiken, die auf Oxiden, Nitriden oder nichtmetallischen Karbiden basieren. Obwohl sie spröder als Stähle und Karbide sind, eignen sie sich aufgrund ihrer extrem hohen Härte und Beständigkeit gegen hohe Temperaturen ideal für die Präzisionsbearbeitung harter Werkstoffe, insbesondere in der Automobil– und Luftfahrtindustrie.

Die fortschrittlichsten industriellen Anwendungen verwenden auch superharte Werkstoffe wie kubisches Bornitrid (CBN) und polykristallinen Diamant (PCD). CBN ist ideal für die Bearbeitung von gehärteten Stählen und bietet eine unübertroffene Verschleißfestigkeit und thermische Stabilität. Diamant hingegen ist zwar auf Nichteisenwerkstoffe beschränkt, bietet aber die höchste in der Technik bekannte Härte. Werkzeuge aus diesen Materialien werden in Anwendungen eingesetzt, in denen die Anforderungen an Haltbarkeit, Genauigkeit und Leistung unglaublich hoch sind.

Die Verwendung solcher Spezialwerkstoffe erfordert, neben fortschrittlichen Produktionstechnologien, auch geeignete Arbeitsbedingungen, zu denen eine präzise Geometrie, die Kontrolle der Schnittparameter sowie stabile Spannsysteme zählen. Ihre Implementierung führt zu höheren Kosten, bringt aber gleichzeitig erhebliche Vorteile in Form von kürzeren Produktionszeiten, verbesserter Qualität und längerer Standzeit.

In this way, modern tool technology extends beyond the traditional realm of steel, entering the realm of advanced engineering materials whose properties are precisely tailored to specific technological challenges.

Tool steels and alloys – summary

The selection of the right tool material is not just a technical issue – it is a strategic decision that affects the efficiency, quality, durability, and economy of the production process, whether it is a simple cutting operation, advanced plastic working, or precision measurements.

This choice requires in-depth knowledge of the physical, mechanical, and thermal properties of individual steels and other tool materials. Carbon steels, although economical, are not suitable for applications where the tool is exposed to intense heating. Alloy steels, on the other hand, enable the design of durable, resistant tools that operate in demanding conditions, whether for cold or hot work. High-speed steels, with their exceptional hardness at high temperatures, have revolutionized machine cutting, and materials such as sintered carbides and CBN have opened the door to unparalleled durability and precision in the most demanding industrial applications.

In modern materials engineering, optimization is what counts. The tool material must be selected not only for its strength but also for its dimensional stability, ease of machining, wear resistance, cost, and suitability for the operating conditions. In this context, knowledge of material properties is not an add-on; it is a fundamental tool for the engineer.