Was ist Edelstahl?

Inhaltsverzeichnis

Edelstahl ist eine der wichtigsten Entwicklungen in der Metallurgie des 20. Jahrhunderts. Seit seiner Erfindung hat er sich zu einem wichtigen Werkstoff in vielen Industriezweigen entwickelt, vom Bauwesen und Maschinenbau bis hin zur Medizin und Gastronomie. Seine einzigartigen Eigenschaften, insbesondere seine Korrosionsbeständigkeit, seine Festigkeit und sein elegantes, glänzendes Aussehen, unterscheiden es von herkömmlichen Eisenlegierungen.

Seine Geschichte geht auf das späte 19. Jahrhundert zurück, als Experimente mit Legierungszusätzen ergaben, dass die Zugabe von Chrom in Stahl dessen Rostbeständigkeit deutlich erhöht. Der Durchbruch gelang 1913, als der englische Metallurge Harry Brearley den ersten Edelstahl vorstellte, der wegen seiner Korrosionsschutzeigenschaften bekannt wurde.

Eigenschaften von Edelstahl

Edelstahl, auch INOX genannt, ist eine Gruppe von Stahllegierungen, die sich durch eine erhöhte Korrosionsbeständigkeit auszeichnen (vom französischen inoxydable, was „selbst nicht oxidierend“ bedeutet). Das Schlüsselelement, das ihnen diese Eigenschaft verleiht, ist Chrom. Die amerikanische Norm AISI schreibt einen Chromgehalt von mindestens 11 % vor. In Kontakt mit Sauerstoff bildet Chrom eine dünne Chromoxidschicht, die sogenannte Passivschicht, auf der Stahloberfläche. Dies ist eine sich selbst reparierende Schicht – selbst nach Kratzern oder Beschädigungen in Gegenwart von Sauerstoff baut sie sich selbst wieder auf und verhindert eine weitere Verschlechterung des Materials. Zu den grundlegenden Eigenschaften von Edelstahl gehören:

- Korrosionsbeständigkeit – aufgrund seines Chromgehalts ist Edelstahl beständig gegen Verwitterung, Säuren, Laugen und chemische Lösungen. Manchmal werden Nickel, Molybdän oder Stickstoff hinzugefügt, um die Beständigkeit gegen aggressive Umgebungen zu erhöhen.

- Mechanische Festigkeit – nichtrostender Stahl ist ein Material mit hoher Härte und Widerstandsfähigkeit gegen dynamische Belastungen und Abrieb. Seine mechanischen Eigenschaften variieren je nach seiner mikrokristallinen Struktur, was ihm eine breite Verwendung in der Industrie ermöglicht.

- Beständigkeit gegen hohe Temperaturen – bestimmte Sorten nichtrostender Stähle können bei extremen Temperaturen eingesetzt werden, was sie ideal für die Luft- und Raumfahrt, die Energiewirtschaft und die Automobilindustrie macht. Diese Beständigkeit ist vor allem das Ergebnis von Legierungselementen wie Chrom, Nickel und Molybdän, die für die Stabilisierung der Struktur des Materials und die Verhinderung von Schäden bei hohen Temperaturen verantwortlich sind. Eine erhöhte Beständigkeit gegen Oxidation und thermische Verformung weisen ferritische und einige martensitische Stähle auf.

- Glänzender Spiegel und Ästhetik – die unverwechselbare Oberfläche von nichtrostendem Stahl macht ihn zu einer beliebten Wahl in Architektur und Design. Sie kann poliert, gebürstet oder matt sein, je nach Bedarf.

- Hygienisch und leicht zu reinigen – Edelstahl nimmt aufgrund seiner Struktur keine Verunreinigungen auf. Er ist leicht zu pflegen und wird in der Lebensmittel-, Pharma- und Medizinindustrie verwendet. Darüber hinaus zeigen Studien, dass Edelstahl resistenter gegen mikrobielles Wachstum ist als Aluminium oder Kupfer.

Arten von nichtrostendem Stahl

Nichtrostende Stähle sind keine homogene Gruppe von Werkstoffen, sondern lassen sich je nach ihrer chemischen Zusammensetzung und ihrem mikrokristallinen Gefüge in mehrere Haupttypen unterteilen. Diese Unterteilung ermöglicht die Anpassung der Eigenschaften des Stahls an bestimmte Anwendungen in Industrie, Bauwesen und Alltag. Die Grundtypen der nichtrostenden Stähle sind:

|

Bezeichnung |

Hauptkomponenten |

Merkmale |

Typische Arten |

Anwendung |

|---|---|---|---|---|

|

Austenitischer Stahl |

Chrom (16-25%), Nickel (6-22%), manchmal Molybdän und Stickstoff |

|

|

Besteck, Töpfe, chemische Behälter, Anlagen in der Lebensmittel- und Pharmaindustrie |

|

Ferritischer Stahl |

Chrom (10,5-30%), minimal oder kein Nickel |

|

1.4016 (AISI 430) – wird häufig in Haushaltsgeräten verwendet |

Haushaltsgeräte, Kraftfahrzeuge, Auspuffanlagen, dekorative Fassaden |

|

Martensitischer Stahl |

Chrom (10,5-18%), Kohlenstoff (0,1-1,2%) |

|

1.4021 (AISI 420 – verwendet für Messer und chirurgische Instrumente) |

Messer, chirurgische Instrumente, Schäfte, Federn, Turbinen |

|

Ferritisch-austenitischer Stahl (Duplex) |

Chrom (19-32%), Nickel (3-10%), Molybdän (bis zu 5%) |

|

1.4462 (AISI 2205 – verwendet in chemisch aggressiven Umgebungen) |

Chemische Industrie, petrochemische Industrie, Offshore-Bau, Bohrinseln |

|

Ausscheidungshärtender (PH) Edelstahl |

Chrom (15-17%), Nickel (3-5%), Legierungszusätze (Kupfer, Aluminium, Titan) |

|

17-4 PH (AISI 630 – verwendet in der Luft- und Raumfahrtindustrie) |

Luft- und Raumfahrt, Verteidigung, Turbinenindustrie |

Jede Sorte nichtrostender Stähle ist durch einzigartige Eigenschaften gekennzeichnet, die sie für bestimmte Anwendungen ideal machen. Austenitische nichtrostende Stähle sind für den Alltagsgebrauch vorherrschend, während ferritische und martensitische Stähle in der Automobilindustrie und im Werkzeugbau zum Einsatz kommen. Duplex- und PH-Stähle werden in den anspruchsvollsten Umgebungen verwendet, wie in der Schifffahrt und der Luftfahrt. Dank dieser Vielfalt ist nichtrostender Stahl nach wie vor einer der wichtigsten Werkstoffe in der modernen Welt.

Herstellungsverfahren für nichtrostenden Stahl

Nichtrostender Stahl wird in einem komplexen Verfahren hergestellt, das eine genaue Kontrolle der chemischen Zusammensetzung und eine geeignete Verarbeitung erfordert. Jeder Schritt beeinflusst die endgültigen Eigenschaften des Materials, von der Auswahl der Rohstoffe über das Schmelzen und Umformen bis hin zur Endbearbeitung.

Der erste Schritt ist die Auswahl der Rohstoffe und die Chargenvorbereitung. Der Grundbestandteil des rostfreien Stahls ist Eisen (Fe), dem die entsprechenden Legierungselemente zugesetzt werden. Das Schlüsselelement ist Chrom (Cr), das für die Bildung einer Schutzschicht auf der Oberfläche des Stahls zum Schutz vor Korrosion verantwortlich ist. Weitere wichtige Legierungselemente sind Nickel (Ni), das die Verformbarkeit und Hochtemperaturfestigkeit steigert, Molybdän (Mo), das die Säure- und Salzfestigkeit steigert, Kohlenstoff (C), das die Härte steigert, und Stickstoff (N), das die mechanische Festigkeit steigert.

Die Rohmaterialien werden dann in Schmelzöfen umgeschmolzen. Hierfür wird vor allem der Elektrolichtbogenofen (EAF) eingesetzt, der die Verwendung von Stahlschrott und damit das Recycling des Materials ermöglicht. Eine Alternative ist der Konverterofen, der vor allem in Stahlwerken eingesetzt wird. Hier wird Sauerstoff in das geschmolzene Metall eingeblasen, um unerwünschte Beimengungen zu entfernen. Auf diese Weise wird die richtige chemische Zusammensetzung des Stahls erreicht.

Nach dem Schmelzen des Stahls muss dieser weiter gereinigt und sein Kohlenstoffgehalt reduziert werden. Dazu wird das AOD-Verfahren (Argon Oxygen Decarburization) eingesetzt, bei dem Argon und Sauerstoff in das flüssige Metall geblasen werden, um überschüssigen Kohlenstoff ohne Verlust wertvoller Elemente wie Chrom oder Nickel zu entfernen. Alternativ wird das VOD (Vacuum Oxygen Decarburization) Verfahren eingesetzt, das unter Vakuumbedingungen stattfindet und Stahl von noch höherer Reinheit erzeugt. Diese Verfahren verleihen dem Edelstahl eine hohe Gleichmäßigkeit und Korrosionsbeständigkeit.

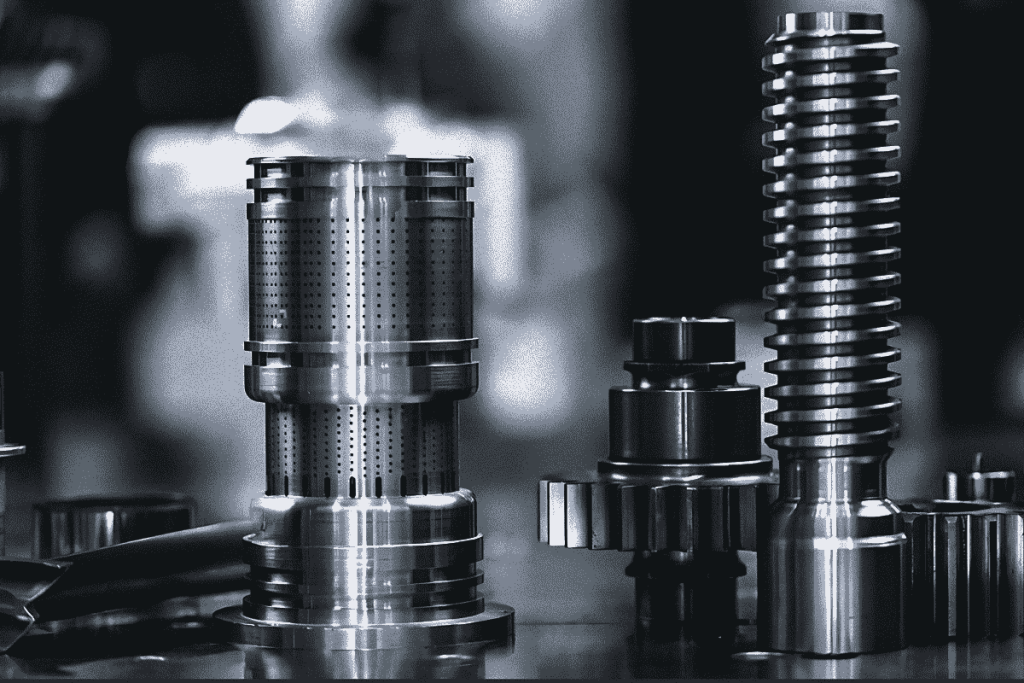

Der nächste Schritt ist das Formen und Gießen des Stahls. Das Stranggießen (CC) wird zur Herstellung von Halbfertigprodukten wie Stahlblechen, Stäben, Rohren oder Bändern verwendet. Für komplexere Formen und zur Herstellung maßgenauer Fertigteile wird das traditionelle Formgießen eingesetzt. Zur Verbesserung der mechanischen Eigenschaften und zur Beseitigung innerer Spannungen kann der Stahl in diesem Stadium warmgewalzt werden.

Im Anschluss an das Gießen erfolgt eine thermische und mechanische Behandlung zur weiteren Verbesserung der Werkstoffstruktur. Durch Warmwalzen wird die Dicke von Stahlblechen verringert, während Kaltwalzen ihre Festigkeit weiter erhöht. Je nach Stahlsorte werden auch Härten und Anlassen, die die Härte des Materials verbessern, oder Glühen, das Spannungen abbaut und die Korrosionsbeständigkeit verbessert, eingesetzt.

Die letzte Stufe ist die Nachbehandlung und Oberflächenveredelung. Je nach Verwendungszweck kann nichtrostender Stahl poliert werden, um eine glänzende Oberfläche zu erhalten, oder gebürstet werden, um ihm ein mattes Aussehen zu verleihen. Zur Erhöhung der Korrosionsbeständigkeit dient die Passivierung, d.h. die chemische Verstärkung der schützenden Chromoxidschicht. Schließlich wird der Stahl durch traditionelles mechanisches Schneiden oder durch moderne Lasertechniken, die eine hohe Präzision gewährleisten, entsprechend den Anforderungen des Kunden zugeschnitten und geformt.

Edelstahl wird in vielen komplizierten Schritten hergestellt, die seine endgültigen Eigenschaften bestimmen. Dank moderner Verarbeitungsmethoden ist Stahl einer der wichtigsten technischen Werkstoffe des 21. Jahrhunderts und wird in der Industrie, im Bauwesen und im täglichen Leben in großem Umfang eingesetzt.

Anwendungen von rostfreiem Stahl

Nichtrostender Stahl ist einer der am häufigsten verwendeten Werkstoffe in der Industrie und im täglichen Leben. Edelstahl wird in vielen Bereichen aufgrund seiner einzigartigen Eigenschaften wie Korrosionsbeständigkeit, mechanische Festigkeit, ästhetisches Aussehen und einfache Pflege eingesetzt. Die verschiedenen Sorten von nichtrostendem Stahl ermöglichen es, die Eigenschaften an die spezifischen Einsatzbedingungen anzupassen.

Ein wichtiges Anwendungsgebiet für nichtrostende Stähle ist die Lebensmittelindustrie. Für die Herstellung von Behältern, Rohren und Armaturen in der Lebensmittel- und Getränkeindustrie wird Stahl verwendet. Er ist korrosionsbeständig und leicht zu reinigen. Damit erfüllt er die strengen Hygienevorschriften für den Kontakt mit Lebensmitteln. Edelstahl wird auch zur Herstellung von Besteck, Töpfen, Pfannen und Kochgeschirr verwendet.

Ein ebenso wichtiger Sektor für die Verwendung von rostfreiem Stahl ist die Medizin. Aus ihm werden chirurgische Instrumente, orthopädische Implantate, Operationstische und die Ausstattung von Behandlungsräumen hergestellt. Aufgrund seiner Biokompatibilität und Desinfektionsmittelbeständigkeit wird Edelstahl Rostfrei häufig für medizinische Geräte verwendet, bei denen Sterilität und Haltbarkeit von entscheidender Bedeutung sind.

Nichtrostender Stahl spielt auch im Bauwesen und in der Architektur eine wichtige Rolle. Verwendet wird er für Bauelemente, Fassaden, Geländer, Treppen, Dächer und Lüftungsanlagen. Seine Witterungsbeständigkeit macht ihn zu einem idealen Werkstoff für den Einsatz im Freien, während sein elegantes Aussehen architektonischen Entwürfen einen modernen Touch verleiht.

Nichtrostender Stahl wird in der chemischen und petrochemischen Industrie für den Bau von Druckbehältern, Rohrleitungen und chemischen Reaktoren verwendet. Seine Beständigkeit gegen aggressive Chemikalien ermöglicht den Transport und die Lagerung von Säuren, Laugen und Salzlösungen. In Raffinerien, Kraftwerken und Chemieanlagen ist er wegen seiner hohen Betriebstemperatur und mechanischen Festigkeit ein wichtiger Werkstoff.

Auch in der Motoren- und Luftfahrtindustrie ist Edelstahl nicht mehr wegzudenken. In der Automobilindustrie ist er für Auspuffanlagen, Karosserieteile, Kraftstofftanks, Bolzen und Befestigungselemente im Einsatz. In der Luft- und Raumfahrtindustrie wird er für Komponenten von Triebwerken, für den Rumpf von Flugzeugen und für Kraftstoffsysteme verwendet, bei denen die Beständigkeit gegen extreme Temperaturen und Korrosion von entscheidender Bedeutung ist.

Auch in der Schifffahrtsindustrie ist Edelstahl weit verbreitet. Seine hohe Beständigkeit gegen Meerwasser und Salz macht ihn zu einem idealen Werkstoff für Takelage, Schiffskonstruktionen, Propeller, Treibstofftanks und Bohrinselausrüstung. Legierungen mit Zusätzen von Molybdän und Nickel zeichnen sich durch eine erhöhte Korrosionsbeständigkeit aus, so dass sie über einen langen Zeitraum auch unter schwierigen Bedingungen eingesetzt werden können.

Aufgrund seiner einzigartigen Eigenschaften wird rostfreier Stahl in vielen Industriezweigen eingesetzt. Seit mehr als einem Jahrhundert ist er ein vielseitiger, langlebiger und widerstandsfähiger Werkstoff und ein Eckpfeiler moderner Technik und Technologie. Dank der ständigen Weiterentwicklung der Produktions- und Verarbeitungsmethoden dieses bemerkenswerten Werkstoffs wird seine Bedeutung in verschiedenen Industriezweigen weiter zunehmen.

Das folgende Video erklärt, warum SpaceX Edelstahl Rostfrei für den Bau von Raketen verwendet. Klicken Sie hier, um das Video auf YouTube anzusehen.

Was ist Edelstahl? – Zusammenfassung

In nahezu allen Industriezweigen wird Edelstahl Rostfrei als einzigartiger Werkstoff eingesetzt. In der Bau-, Medizin-, Lebensmittel-, Chemie-, Luft- und Raumfahrt- sowie Automobilindustrie ist er aufgrund seiner Korrosionsbeständigkeit, Langlebigkeit, Ästhetik und hygienischen Eigenschaften unentbehrlich. Seine Eigenschaften können dank der verschiedenen Typen an die spezifischen Einsatzbedingungen angepasst werden. Dies macht ihn zu einem vielseitigen und hochfunktionellen Werkstoff.

Gleichzeitig darf nicht vergessen werden, dass nichtrostender Stahl auch gewisse Nachteile hat, wie höhere Kosten und schwieriger zu verarbeiten. Die Vorteile überwiegen jedoch bei weitem, und die ständige Weiterentwicklung der Produktionstechnologie ermöglicht eine weitere Verbesserung der Eigenschaften und eine Steigerung der Effizienz. Rostfreier Stahl ist aus der modernen Welt nicht mehr wegzudenken – ein Werkstoff, der seit mehr als einem Jahrhundert zu den Grundpfeilern der modernen Technik und Industrie gehört.

Wenn Sie ein Unternehmen suchen, das Edelstahl verarbeitet, nehmen Sie Kontakt mit uns auf. Klicken Sie dazu auf die Schaltfläche unten.