CNC-Drehen

Was ist CNC-Drehen?

Eine der beiden Grundtechniken der spanenden Bearbeitung ist neben dem Fräsen das Drehen. Es umfasst das Abtragen einer Materialschicht vom Werkstück mit Hilfe eines Drehwerkzeugs. Bei dieser Technologie ist das Werkstück in Rotation und das Werkzeug in Ruhe.

Beim Drehen handelt es sich um eine Kombination aus einer rotierenden Bewegung des Werkstücks und einer linearen Bewegung des spanabhebenden Werkzeugs. Die Bewegung des Werkzeugs ist in der Regel eine Bewegung entlang der Achse des zu drehenden Werkstücks, wodurch eine Änderung des Durchmessers des Werkstücks möglich ist. Ein zweiter häufiger Fall ist die Bewegung senkrecht zur Drehachse, bei der es sich um eine Hobelbewegung handelt, d. h. das Werkstück wird in der Länge verändert. Es gibt auch eine dritte Variante der Bewegung des Werkzeugs – in beide Richtungen gleichzeitig. Dann haben wir es mit dem Profildrehen zu tun, mit dem wir Kegel, Fässer und andere Kurven erhalten können.

Das Präzisionsdrehen von technischen Bauteilen ist ein Prozess, der viel Erfahrung und eine hervorragende Ausrüstung erfordert. Die hohen Qualitätsanforderungen und engen Fertigungstoleranzen von Drehteilen bedeuten, dass es bei der Bearbeitung auf jedes Detail ankommt. Bei Sabner drehen wir seit Jahren auf Drehautomaten und sind daher in der Lage, CNC-Dreharbeiten auf höchstem Niveau anzubieten.

CNC-Drehen von rostfreiem Edelstahl

Die nichtrostenden Stähle sind eine besondere Gruppe der legierten Stähle. Aufgrund ihrer Bedeutung für die Industrie und ihres breiten Anwendungsspektrums werden sie in einem eigenen Kapitel behandelt. Insbesondere bei austenitischen Sorten kann das Drehen von nichtrostenden Stählen problematisch sein. Hier sind eine gute Spankontrolle und eine gute Kühlschmierstoffversorgung von großer Wichtigkeit. Wo dies möglich ist, ist die Verwendung spezieller Sorten nichtrostender Stähle zur Verbesserung der Zerspanbarkeit durch Zugabe geeigneter Legierungselemente wie Schwefel oder Blei ratsam.

CNC-Drehen von Messing

Das beim CNC-Drehen am häufigsten verwendete Nichteisenmetall ist Messing. Ähnlich wie bei den rostfreien Stählen ist die Beliebtheit von Messing auf seine einzigartigen Eigenschaften zurückzuführen, die von den Konstrukteuren von Werkstücken sehr geschätzt werden. Für das Drehen von Messing werden spezielle Werkzeuge mit einer scharfen Geometrie verwendet. Häufig werden die Schneidkanten poliert, um die Standzeit zu maximieren. Mit den richtigen Werkzeugen lässt sich Messing jedoch sehr schnell und effizient bearbeiten. Messing ist ein Metall mit geringem Zerspanungswiderstand.

CNC-Drehen von Stählen

Stähle sind das Grundmaterial für die Herstellung der meisten Drehteile. Ihre Zerspanbarkeit variiert je nach Gehalt an Legierungselementen, Lieferzustand und Wärmebehandlung. Beim CNC-Drehen ist eine grundsätzliche Einteilung in drei Gruppen von Stählen relevant:

Kohlenstoffstähle

Zu dieser Gruppe gehören Stähle mit einem Kohlenstoffgehalt von bis zu 0,55 %. Die Zerspanbarkeit ist bei dieser Stahlsorte durchschnittlich. Besonders problematisch für die Drehbearbeitung sind die Sorten mit niedrigem Kohlenstoffgehalt – die so genannten kohlenstoffarmen Sorten -, die Probleme mit dem Spanbruch und der Bildung von Aufbauschneiden an der Schneidkante des Zerspanungswerkzeuges verursachen.

Niedrig legierte Stähle

Diese Gruppe umfasst die am häufigsten verwendeten Stähle. Für Drehteile, die keine hohen Anforderungen an die Festigkeit stellen, sind sie die Stähle der Wahl. Die Zerspanbarkeit dieser Stähle hängt von ihrer Zusammensetzung ab, ist aber in der Regel gut.

Hoch legierte Stähle

Dies ist eine Gruppe von Stählen, die eine Reihe von Legierungszusätzen enthalten, die ihre Eigenschaften beeinflussen. Bei Stählen dieser Gruppe müssen beim Drehen die Bearbeitungsparameter an die jeweilige Sorte und den Härtungszustand durch eine eventuelle thermische oder thermochemische Behandlung angepasst werden.

Grundlegende CNC-Drehbearbeitungen

Außendrehen

Das Außendrehen ist eine der Grundoperationen der CNC-Bearbeitung auf Drehmaschinen. Sie umfasst das Abtragen von Material von der äußeren zylindrischen Oberfläche des Werkstoffs und wird in Längsdrehen, Profildrehen und Plandrehen unterteilt.

Der richtigen Auswahl der Werkzeuge und Vorrichtungen für das jeweilige Werkstück muss in jedem Fall besondere Aufmerksamkeit geschenkt werden. Um eine maximale Steifigkeit zu erreichen, muss die Aufmerksamkeit in erster Linie auf die richtige Einspannung des Werkstücks gerichtet werden. Für das Erreichen enger Maßtoleranzen ist die Fähigkeit, das Werkstück genau zu drehen, von grundlegender Bedeutung.

Innendrehen

Bei dieser Art des Drehens, auch Innendrehen genannt, lässt sich die Bearbeitungsstrategie nur schwer wählen, da der Arbeitsbereich durch den Bohrungsdurchmesser im Werkstück begrenzt ist. Ein ähnliches Problem stellt die Tiefe der Bohrung dar, die die erforderliche Auskraglänge des Werkzeugs bestimmt.

Die Wahl eines möglichst steifen Werkzeugs ist das Grundprinzip beim Innendrehen. Es handelt sich dabei immer um ein Werkzeug mit dem größtmöglichen Schaftquerschnitt. Dieser Querschnitt ist für das Innendrehen geeignet. Dadurch wird das Risiko von Vibrationen minimiert. Die effiziente Spanabfuhr aus der Zerspanungszone ist ebenfalls von großer Bedeutung. Die Zufuhr von Kühlschmierstoff unter Druck durch den Werkzeugschaft funktioniert aufgrund der eingeschränkten Zugänglichkeit der Spanbildungszone sehr gut. Dadurch können die Späne effizient aus der bearbeiteten Bohrung gespült werden.

Abstechen und Stechdrehen

Dies ist eine sehr breite Kategorie des Drehens, die sowohl das Schneiden von Material als auch das Außeneinstechen und das Inneneinstechen umfasst. Materialeinsparung und Reduzierung der Schnittkräfte stehen beim Abstechen im Vordergrund. Dies setzt voraus, dass ein möglichst schmales Werkzeug gewählt wird, dessen Geometrie sich dazu eignet, einen schmaleren Span als beim Drehen zu erzeugen. Das liegt an den spezifischen Arbeitsbedingungen des Trennwerkzeugs, das sehr tief in das Material eindringt. Ein zu breiter Span hätte die Gefahr des Verklemmens in der Nut und letztlich der Beschädigung des Werkzeugs zur Folge.

Was das Drehen von Nuten betrifft, so umfasst diese Arbeit eine Reihe spezifischer Operationen wie das Drehen allgemeiner Nuten, das Drehen von Ringen, das Drehen von Stirnnuten, das Profildrehen und das Hinterschneiden.

Gewindedrehen

Bei Drehteilen ist es üblich, schraubenförmige Windungen, die als Gewinde bezeichnet werden, in die Innen- oder Außenfläche des Werkstücks zu schneiden. Sie werden zur Herstellung einer mechanischen Verbindung zwischen zwei Gewindegängen oder zur Übertragung von Bewegungen durch Umwandlung einer Drehbewegung in eine Linearbewegung oder umgekehrt geschnitten. Das Drehen von Gewinden auf CNC-Maschinen kann mit Werkzeugen mit auswechselbaren Schneiden und mit monolithischen Werkzeugen erfolgen. Am häufigsten werden Werkzeuge mit speziell geformten Wendeschneidplatten verwendet, die dem Profil des betreffenden Gewindes entsprechen. In wenigen oder mehreren Durchgängen des Werkzeugs wird ein korrekt geformter Gewindeumriss erzielt.

CNC-Drehen bei Sabner

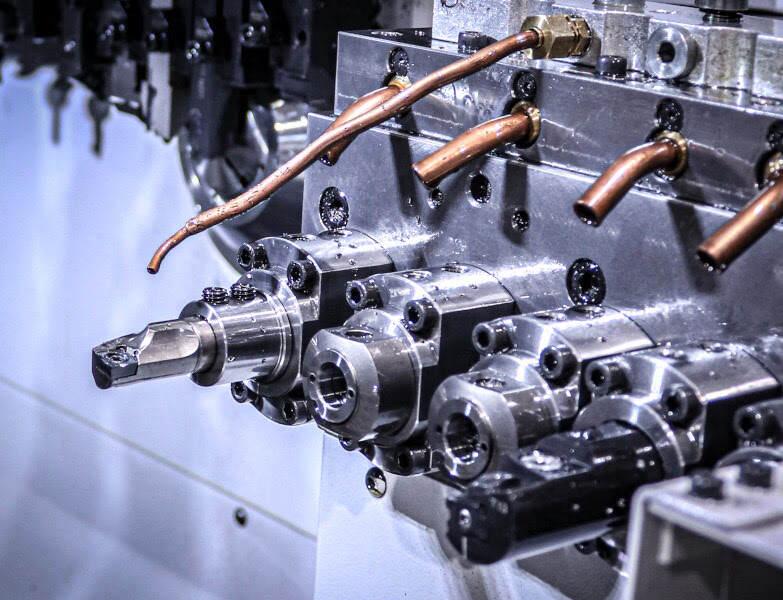

Um eine hohe Produktivität bei der Fertigung von Präzisionsteilen für größere Serien zu gewährleisten, haben wir unsere Drehzentren so ausgerüstet, dass sie im Automatikbetrieb arbeiten, bei dem die Maschine das Material für die nachfolgenden Teile selbst zuführt. Die hochmoderne Steuerung unserer Drehmaschinen ermöglicht uns die schnelle Programmierung oft komplexer Formen, die auf konventionellen Bearbeitungsmaschinen nicht zu fertigen sind. Ein 3D-Modell des zu bearbeitenden Werkstücks ist der Ausgangspunkt für die Bearbeitung auf der Drehmaschine.

Anhand dieses Modells entwerfen unsere Spezialisten die Bahnen, entlang derer die Maschine die Werkzeuge führt, um das Endprodukt herzustellen. Ein weiterer Vorteil, ein theoretisches Modell zu verwenden, besteht darin, dass eventuelle Korrekturen leicht vorgenommen werden können, während das Produkt läuft. Im Anschluss an das CNC-Drehen können weitere Bearbeitungen auf anderen Maschinen durchgeführt werden, oder es können Wärmebehandlungen, thermochemische Behandlungen, Galvanisierungen und viele andere Behandlungen vorgenommen werden, um die Herstellung von Metallteilen zu vervollständigen.