Magnesium och dess legeringar

Innehållsförteckning

Magnesium är en silvergrå metall och, vilket är viktigast ur teknisk synvinkel, har den lägsta specifika vikten av alla metaller som vanligtvis används inom tekniken, på cirka 17,1 kN/m³. Av denna anledning kallas magnesiumlegeringar för ultralätta legeringar, eftersom de möjliggör konstruktion av strukturer med mycket låg vikt. Samtidigt har magnesium inga allotropiska former, så det ”erbjuder” inte lika många strukturella omvandlingar som järn; dess egenskaper bestäms huvudsakligen av legeringens sammansättning, gjutnings-/bearbetningsförhållanden och eventuell värmebehandling.

Ren magnesium har dock tydliga mekaniska begränsningar. I gjutet tillstånd är dess egenskaper relativt låga: Rm ca 80–120 MPa, Re ca 20 MPa, A5 ca 4–6 % och hårdhet ca 30 HB. Detta innebär att det som konstruktionsmaterial är för svagt ”på egen hand” och inte tillräckligt formbart för att kunna konkurrera med typiska aluminiumlegeringar eller stål. Dessutom är magnesium sprött vid rumstemperatur och kan endast plastiskt bearbetas vid temperaturer över cirka 220 °C, vilket påverkar både valet av tillverkningsteknik och kostnaderna. I praktiken är detta anledningen till att magnesium har störst betydelse i form av legeringar, snarare än som ren metall.

Kemisk aktivitet, korrosion och säkerhet

Magnesium är en kemisk mycket aktiv metall, vilket har direkta operativa följder. Det löses lätt upp i många oorganiska syror, men beter sig mer neutralt i alkalier. När det utsätts för luft täcks det av ett tunt oxidskikt, vilket ger det ett sämre utseende, men som samtidigt kan fungera som ett skyddande skikt, förutsatt att det inte förekommer klorsalter i atmosfären. I närvaro av klorider (till exempel nära havet) bildas lösliga magnesiumklorider, som inte bildar en tät barriär och ständigt exponerar färsk metall, vilket gör att korrosion lätt kan tränga djupt in i metallen. Detta är en av anledningarna till att valet av magnesiumlegering och eventuellt ytskydd är avgörande i ”salta” miljöer.

En annan viktig fråga är magnesiumets reaktion med vatten vid höga temperaturer. Vatten som värms upp till cirka 100 °C i närvaro av magnesium kan sönderdelas, vilket leder till oxidation av magnesiumet, och vid högre temperaturer kan processen bli våldsam, eftersom det frigjorda vätet kan brinna explosivt. Av denna anledning anges det tydligt i materialet att det är otillåtet att släcka brinnande magnesium med vatten.

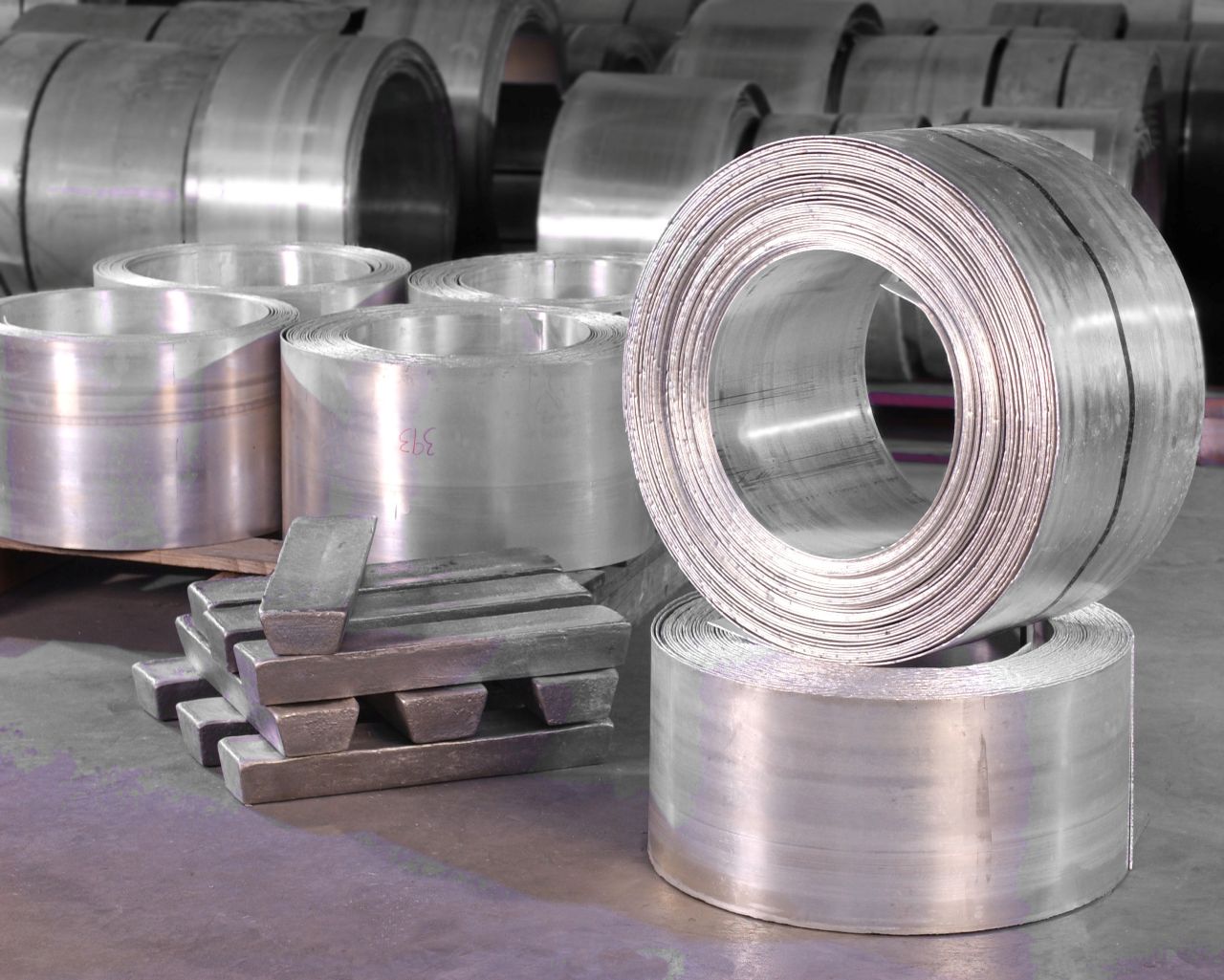

Magnesiums brandfarlighet beror i hög grad på dess form. Stora element, färdiga produkter, skrot eller plåt är praktiskt taget icke-brandfarliga under normala förhållanden. För att antändas måste de först delvis smältas ned. Magnesium i form av sågspån, spån, remsor eller pulver kan dock lätt antändas eftersom små partiklar värms upp och smälter snabbt. När spånen väl antänts kan de brinna tills materialet är helt förbrukat, och fukt kan påskynda förbränningens explosiva karaktär. Denna aspekt är inte en ”kuriositet” utan ett praktiskt säkerhetskrav vid bearbetning och lagring av produktionsavfall.

Användningsområden för rent magnesium och betydelsen av legeringar

Användningsområdena för rent magnesium är begränsade, men inte obefintliga. På grund av dess höga förbränningsvärme och ljusa låga används det ibland vid framställning av artificiellt ljus, i tänd- och sprängämnen, vid termoteknisk reduktion och som avoxideringsmedel vid metallurgi av många metaller. Samtidigt har magnesium stor industriell betydelse som matris för legeringar, eftersom endast legeringstillsatser gör det möjligt att uppnå mekaniska egenskaper och korrosionsbeständighet som är användbara inom byggnadsindustrin.

Materialet anger också kvaliteterna på metallurgiskt magnesium enligt standarden (till exempel Mg 99,95 och Mg 99,9) och deras typiska användningsområden, vilket visar att magnesiums renhet väljs beroende på om det ska användas i kemiska tillämpningar och speciallegeringar eller i produktionen av standardmagnesiumlegeringar. I praktiken är det legeringar som ”överför” magnesium från nischapplikationer till klassiska strukturella applikationer där vikten är en viktig parameter.

De viktigaste magnesiumlegeringssystemen

Tre tillsatser är av grundläggande betydelse i magnesiumlegeringar: aluminium, zink och mangan. Aluminium förbättrar avsevärt de mekaniska egenskaperna hos magnesiumlegeringar. Materialet visar att högsta hållfasthet uppnås med en legering med ett innehåll på cirka 5 % Al och högsta töjning med en legering med ett innehåll på cirka 6 % Al. Zink fungerar på samma sätt som aluminium, och de bästa egenskaperna uppnås med en legering med ett innehåll på cirka 5 % Zn. Dessa värden är viktiga eftersom de tyder på att det finns en viss ”optimal” nivå av tillsatsämne, över vilken proportionella fördelar inte längre uppnås.

Mangan spelar en särskild roll i magnesiumlegeringar eftersom det inte bara förbättrar de mekaniska egenskaperna utan också ökar korrosionsbeständigheten. I praktiken innebär detta att mangan ibland är ett ”strategiskt” tillsatsämne för legeringar som ska användas i svårare miljöer eller under förhållanden där ytskyddet är begränsat. Det är kombinationen Mg–Al–Zn (ofta med Mn) som bildar den viktigaste familjen av magnesiumlegeringar, känd som elektroner, som används i stor utsträckning där viktminimering är viktigt.

En viktig egenskap hos dessa tillsatser är att deras löslighet i magnesium minskar med sjunkande temperatur, vilket öppnar vägen för utfällningshärdning (dispersionshärdning). Denna egenskap ligger till grund för värmebehandlingen av magnesiumlegeringar, även om effekterna av värmebehandlingen, som materialet betonar, vanligtvis är mindre spektakulära än i aluminiumlegeringar, varför valet av sammansättning och tillverkningsteknik ofta är viktigare än värmebehandlingen ”för dess egen skull”.

Värmebehandling av magnesiumlegeringar

Eftersom lösligheten för legeringsadditiv i magnesium minskar med sjunkande temperatur kan det klassiska dispersionshärdningsschemat användas: först skapas ett övermättat tillstånd, och sedan induceras kontrollerad utfällning under åldring. Materialet beskriver denna process direkt: legeringen glödgas vid en temperatur på ungefär 345–420 °C i 16–20 timmar, kyls sedan i luft för att uppnå övermättnad med legeringsämnen, följt av åldring vid 150–200 °C i cirka 12 timmar, vilket ökar hållfasthetsegenskaperna med en liten minskning av töjningen.

Det är dock värt att förstå den praktiska betydelsen av denna beskrivning. För det första tyder den långa glödgningstiden på att det är avgörande att utjämna sammansättningen och förbereda matrisen för efterföljande utfällning, snarare än att bara ”värma upp den”. För det andra kontrolleras åldringen: det handlar inte om att maximera hårdheten, utan om att uppnå en stabil kompromiss mellan egenskaperna. För det tredje visar materialet tydligt att även om denna behandling fungerar, ger den inte lika stor förbättring av egenskaperna som i aluminiumlegeringar, varför den är mindre viktig i magnesiumlegeringar och ofta används selektivt, främst där det är viktigt att ”pressa ut” en extra hållfasthetsmarginal samtidigt som man bibehåller låg vikt.

Ett bra exempel på effekten av värmebehandling är legeringen MgAl10ZnMn, för vilken materialet specificerar egenskaper i olika tillstånd. I rått tillstånd uppnår den ungefär Rm 150 MPa, A5 ungefär 1 %, och HB ungefär 50. Efter homogenisering uppnår den ungefär Rm 210 MPa, A5 ungefär 3 %, och HB ungefär 60. Efter dispersionshärdning, ungefär Rm 210 MPa, A5 på ungefär 1 %, och HB på ungefär 65. Denna uppsättning siffror visar en typisk egenskap hos vissa magnesiumlegeringar: det är möjligt att avsevärt öka hållfastheten jämfört med råmaterialet, men detta sker ofta på bekostnad av plasticiteten, och ”vinsten” i hårdhet är inte alltid så stor att den motiverar värmebehandling i alla tillämpningar.

Gjutlegeringar och smidda legeringar

Magnesiumlegeringar delas – liksom aluminiumlegeringar – upp efter tillverkningsteknik i gjutlegeringar och smideslegeringar. Båda grupperna kan användas antingen utan värmebehandling eller efter värmebehandling, men deras ”naturliga” fördelar är olika: gjutlegeringar underlättar bildandet av komplexa geometrier, medan smideslegeringar är utformade för att uppnå en bättre kombination av hållfasthet och plasticitet efter varmformning.

Beteckningen av magnesiumlegeringar baseras på de allmänna principerna för märkning av icke-järnmetallegeringar. Materialet ger ett exempel på att en legering märkt MgAl3ZnMn förutom magnesium innehåller cirka 3 % aluminium, cirka 1 % zink och cirka 0,3 % mangan. Denna beteckning är praktisk: den gör att du snabbt kan se om det rör sig om Mg–Al–Zn–Mn-familjen, det vill säga ”elektroner”, och vilken nivå av egenskaper och känslighet för värmebehandling du kan förvänta dig.

Magnesiumgjutlegeringar innehåller vanligtvis aluminium, zink och mangan, och materialet indikerar att de med ett innehåll på över 6 % Al kan dispersionhärdas. Å andra sidan är smidda legeringar vanligtvis flerkomponentlegeringar med Al, Zn och Mn, med ett lägre aluminiumhalt än gjutlegeringar, upp till maximalt cirka 9 %. De bearbetas vid höga temperaturer: pressning i intervallet cirka 250–420 °C eller valsning i intervallet cirka 280–350 °C, och, vilket är viktigt, inte bara materialet utan även verktygen värms upp för att minska risken för sprickbildning under deformation. Materialet påpekar också att dessa legeringar har god bearbetbarhet, vilket är viktigt vid tillverkning av tunnväggiga och precisionskomponenter.

För plastiskt bearbetbara legeringar anges typiska egenskapsintervall: Rm cirka 200–320 MPa, A5 cirka 12–23 %, och HB cirka 40–55, med dessa egenskaper nästan oförändrade upp till cirka 100 °C. Denna uppsättning siffror illustrerar tydligt den tekniska betydelsen av plastbearbetning: jämfört med rent magnesium och många gjutlegeringar är det möjligt att uppnå både högre hållfasthet och betydligt bättre plasticitet, vilket breddar utbudet av strukturella tillämpningar.

Användningsområden för magnesiumlegeringar

Magnesiumlegeringar, både gjutna och smidda, har en specifik vikt på cirka 17,65 kN/m³, vilket i praktiken innebär att de är extremt fördelaktiga material där konstruktionens vikt är avgörande. Materialet har typiska användningsområden: tillverkning av bilar, flygplan och rullande materiel, det vill säga industrier där minskad vikt innebär energibesparingar, räckvidd eller lastkapacitet. Samtidigt finns det också en mer ”utilitaristisk” tillämpning: magnesiumlegering med mangan, som färgas väl, används ibland för små föremål där estetik och låg vikt är viktigt.

Vid val av magnesiumlegeringar måste man dock alltid göra vissa kompromisser. Å ena sidan erbjuder låg vikt enorma strukturella fördelar, men å andra sidan måste korrosionsbeständighet (särskilt i kloridmiljöer), driftstemperatur och tillverkningsprocessens säkerhet (särskilt vid bearbetning och spånbearbetning) hanteras noggrant. I praktiken är därför magnesium och dess legeringar sällan en direkt ersättning för stål eller aluminium – de är vanligtvis ett medvetet val som motiveras av en balans mellan vikt, teknik och miljöförhållanden.

Magnesium och dess legeringar – sammanfattning

Magnesium är ett unikt material främst på grund av att det, som konstruktionsmetall, har den lägsta specifika vikten, vilket gör dess legeringar till ett naturligt val i konstruktioner där vikten är en viktig begränsande faktor. Samtidigt har rent magnesium svaga mekaniska egenskaper och begränsad plasticitet vid rumstemperatur, vilket är anledningen till att magnesiumlegeringar är av primär industriell betydelse. De viktigaste legeringstillsatserna – aluminium, zink och mangan – ökar hållfastheten, och mangan förbättrar dessutom korrosionsbeständigheten. Minskningen av dessa komponenters löslighet med temperaturen möjliggör dispersionshärdning genom övermättnad och åldring, även om effekten vanligtvis är mindre än i aluminiumlegeringar. Tekniskt sett delas legeringar in i gjutna och smidda, där de senare kräver varmbearbetning (med uppvärmning av verktygen), men kan uppnå mycket goda nivåer av hållfasthet och duktilitet. I tillämpningar som sträcker sig från rymd- till fordonsindustrin vinner magnesium när det gäller ”vikt”, men kräver ett medvetet förhållningssätt till korrosion, processäkerhet och val av tillverkningsteknik.