Centros de torneado CNC – información básica

Historia de la tecnología de torneado

El torneado es una de las tecnologías de fabricación más antiguas de la Tierra. Las primeras versiones se remontan a los antiguos egipcios, que inventaron un torno para dos personas accionado por un arco alrededor del siglo XIII a.C. Resulta fascinante que, aunque haya pasado mucho tiempo desde entonces, la tecnología de torneado se siga utilizando ampliamente para la fabricación de diversas piezas.

El punto fuerte de este método es su sencillez y eficacia. Por supuesto, a lo largo de los años, el hombre ha desarrollado y mejorado sistemáticamente el proceso hasta el punto de que las máquinas herramienta que se utilizan hoy en día tienen poco en común con las que utilizaban incluso nuestros abuelos. Los modernos centros de torneado CNC son máquinas muy complejas con potentes capacidades que hace tiempo que dejaron de reducirse únicamente al torneado.

En el siguiente artículo, introduciremos un poco de conocimiento sobre las modernas máquinas herramienta de torneado.

Tornos CNC y centros de torneado CNC: ¿cuál es la diferencia?

Es probable que haya encontrado indistintamente los términos «torno CNC» y «centro de torneado CNC».

Aunque no existe una distinción formal entre tornos y centros de torneado, el primer término se utiliza habitualmente para referirse sólo a máquinas más sencillas, diseñadas únicamente para operaciones de torneado CNC. Por el contrario, el término «centro de torneado» suele referirse a máquinas que integran capacidades de fresado o taladrado o a las que disponen de contrahusillos para realizar operaciones en el otro lado de la pieza.

Un torno CNC es simplemente torneado; es una máquina de 2 ejes X y Z con un solo plato. Frente al plato puede haber un contrapunto para apoyar la pieza o, en diseños más sencillos, sólo está el propio plato.

Un centro de torneado CNC puede incorporar funciones de fresado, un husillo secundario y un eje Y para ampliar su funcionalidad. También se denominan máquinas multitarea porque ofrecen algo más que torneado CNC. Se puede considerar una evolución del torno. En el pasado, la mayoría de la gente llamaba tornos a este tipo de máquinas. Sin embargo, a medida que el mecanizado CNC se complicaba, evolucionaron hasta convertirse en centros de torneado CNC tras añadir fresadoras y contrahusillos.

Construcción de un torno CNC

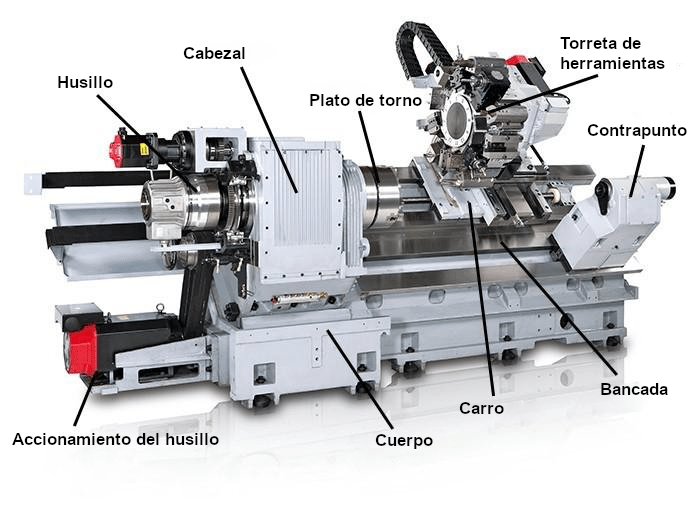

Tanto si trabaja en un torno como en un centro de torneado, las piezas básicas son las mismas.

El cabezal

El cabezal aloja el husillo principal y los mecanismos de cambio de velocidad y engranajes. El extremo principal del husillo suele contener un cono Morse. En los primeros diseños de tornos industriales, el husillo se accionaba directamente mediante una polea plana. En la actualidad, se acciona mediante un motor eléctrico.

Bancada

La bancada de un torno es una base unida al cabezal para que el carro y el contrapunto se muevan en paralelo con acceso al husillo. Este movimiento se ve facilitado por unas bancadas que sujetan el carro y el contrapunto sobre una guía fija.

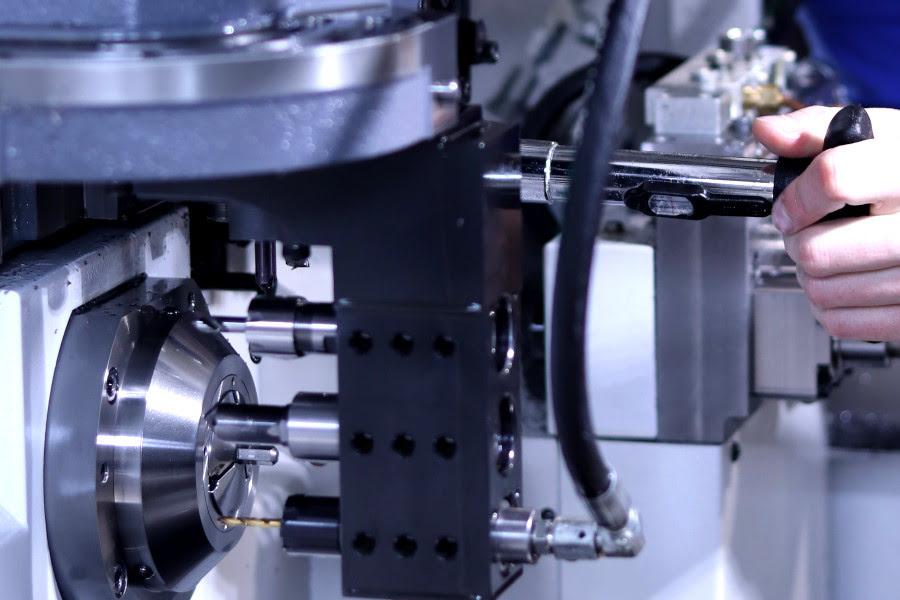

Torreta de herramientas

La torreta de herramientas sujeta las herramientas de corte y las desplaza longitudinalmente a la pieza de trabajo para operaciones de torneado CNC o perpendicularmente para operaciones de planeado. El cabezal consta de dos piezas de fundición: una superior y otra lateral.

Contrapunto

El contrapunto está montado frente al mandril del husillo principal de la máquina herramienta. A diferencia del husillo, el contrapunto -que puede estar equipado con un cono para sujetar taladros, escariadores u otras herramientas- no gira. En cambio, se desplaza longitudinalmente gracias a la influencia de un husillo.

Configuraciones de centros de torneado CNC

Existen dos tipos básicos de centros de torneado CNC: el tipo horizontal tradicional, que existe desde hace mucho tiempo, y el tipo vertical, que difiere en la alineación del eje de rotación del husillo. En los tornos CNC verticales, como su nombre indica, el husillo gira en relación con un eje vertical.

Los tornos CNC horizontales representan alrededor del 70% del mercado porque llevan mucho más tiempo en el mercado. Todos los fabricantes de tornos dieron sus primeros pasos en un torno horizontal.

Torneado horizontal frente a torneado vertical

Tanto los tornos horizontales como los verticales tienen sus características. También existen centros de torneado vertical CNC invertidos, que invierten la colocación del husillo y del plato de torno. Los tres tipos de máquinas tienen los mismos componentes básicos (cabezal, carro, etc.), pero difieren en la orientación. Elegir un torno horizontal, vertical o invertido depende de varios factores, pero algunos principios prácticos pueden ayudarle a decidir.

Una ventaja vital de un torno horizontal es que la gravedad dirige de forma natural las virutas lejos de la pieza de trabajo. En otras palabras, al torneado, todas las virutas caen en el transportador o cesta de virutas.

En general, los tornos CNC horizontales son más flexibles porque pueden tener bancadas más largas en relación con el tamaño del husillo. También pueden utilizar alimentadores de barras y suelen tener contrapuntos, algo poco frecuente en las versiones verticales. Por otro lado, para mecanizar piezas cortas con diámetros grandes, especialmente si son piezas pesadas, un torno de mecanizado CNC vertical funcionará muy bien.

Una de las ventajas de un torno vertical es que la gravedad ayuda a sujetar con seguridad la pieza en el plato. Sin embargo, las virutas pueden ser un problema, sobre todo si la pieza es cóncava, ya que pueden quedar atrapadas en su interior. Por tanto, existe el riesgo de volver a cortar las virutas creadas por una evacuación inadecuada de la zona mecanizada. Otro problema con un torno vertical es que las virutas caen en el husillo, por lo que su protección debe ser muy eficaz.

El tamaño de las piezas torneadas suele ser el factor decisivo a la hora de elegir una versión de torno. Si nos fijamos en piezas más grandes, muchas aplicaciones de automoción (piezas en bruto de transmisión, discos de freno, etc.) se fabrican en vertical y normalmente con un husillo doble. Una de las ventajas es que la gravedad ayuda a sujetar la pieza; una vez que la pieza se inserta en el mandril, se asienta sola y su peso la presiona contra las mordazas del mandril.

Hay piezas de hasta 500 mm de diámetro mecanizadas en una máquina horizontal, pero cargarlas siempre es difícil porque hay que empujar la pieza en el plato y luego sujetarla mientras se aprieta.

Otro factor a tener en cuenta a la hora de elegir entre configuraciones horizontales y verticales es el grado de automatización del centro de torneado CNC. Los tornos horizontales se consideran más fáciles de automatizar debido a la disponibilidad y popularidad de los alimentadores de barras, que se encargan de suministrar material a la fabricación.

Por otro lado, sin embargo, cuando se fabrica a partir de piezas en bruto -fundiciones o forjas en estos casos-, la carga automática será más fácil de implementar en un centro vertical. En primer lugar, la gravedad ayuda a depositar la pieza en el mandril y no se necesita un robot para empujarla hasta su posición.

En segundo lugar, estas máquinas, especialmente los tornos verticales CNC con husillo invertido, tienen un husillo móvil que funciona como cargador de piezas en bruto.

El potencial de la tecnología de torneado CNC

Como puede ver, el mercado actual de máquinas herramienta CNC ofrece diversas soluciones técnicas que pueden utilizarse en la producción de piezas. La elección de la tecnología y la máquina adecuadas para una tarea concreta determinará a menudo el éxito de todo el proyecto. Merece la pena confiar en los especialistas de Sabner en este ámbito, que cuentan con muchos años de experiencia en torneado CNC para los clientes más exigentes.