Centre de strunjire CNC – informații de bază

Istoria tehnologiei de strunjire

Strunjirea este una dintre cele mai vechi tehnologii de fabricație de pe Pământ. Cele mai vechi versiuni datează de la vechii egipteni, care au inventat un strung pentru două persoane, acționat de un arc, în jurul secolului al XIII-lea î.Hr. În mod fascinant, chiar dacă a trecut foarte mult timp de atunci, tehnologia de strunjire este încă utilizată pe scară largă pentru fabricarea diferitelor piese.

Punctul forte al acestei metode este simplitatea și eficiența sa. Bineînțeles, de-a lungul anilor, omul a dezvoltat și îmbunătățit sistematic procesul până în punctul în care mașinile-unelte folosite astăzi au puține lucruri în comun cu cele la care lucrau chiar și bunicii noștri. Centrele moderne de strunjire CNC sunt mașini foarte complexe, cu capacități puternice, care au încetat de mult să se mai reducă doar la strunjire.

În articolul următor, vom prezenta câteva cunoștințe despre mașinile-unelte moderne utilizate pentru strunjire.

Strunguri CNC și centre de strunjire CNC: care este diferența?

Probabil că ați întâlnit termenii „strung CNC” și „centru de strunjire CNC” în mod interschimbabil.

Deși nu există o distincție formală între strunguri CNC și centre de strunjire, primul termen este utilizat în mod obișnuit pentru a se referi doar la mașinile mai simple – concepute doar pentru operațiunile de strunjire CNC. În schimb, termenul „centre de strunjire CNC” se referă, de obicei, la mașinile care integrează capacități de frezare sau găurire sau la cele cu contra-broșuri pentru a efectua operațiuni pe cealaltă parte a piesei.

Un strung CNC se ocupă pur și simplu de strunjire; este o mașină cu 2 axe, cu axele X și Z, cu un singur mandrină. Vizavi de mandrină poate fi o contrapusă pentru a susține piesa sau, în modele mai simple, există doar mandrina însăși.

Un centru de strunjire CNC poate încorpora capacități de frezare , un ax secundar și o axă Y pentru a extinde funcționalitatea. Acestea sunt, de asemenea, numite mașini multitasking, deoarece oferă mai mult decât strunjirea CNC. Vă puteți gândi la ele ca la o evoluție a strungului. În trecut, majoritatea oamenilor numeau astfel de mașini strunguri CNC. Totuși, pe măsură ce prelucrarea CNC a devenit mai complicată, acestea au evoluat în centre de strunjire CNC, după ce au adăugat frezarea și contra-broșele.

Construcția unui strung CNC

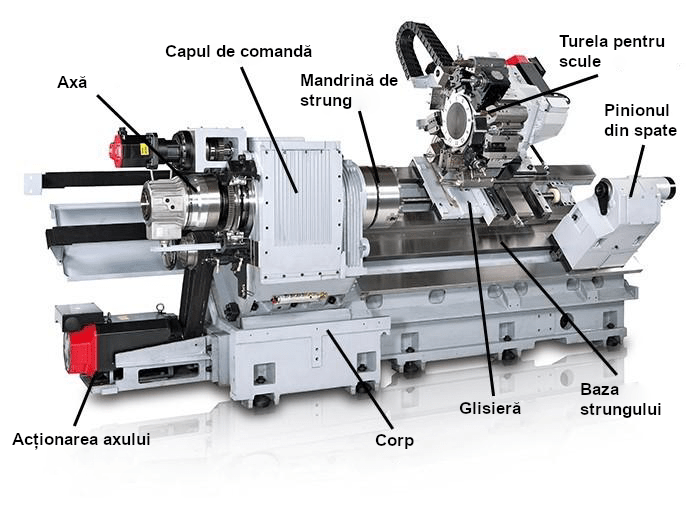

Indiferent dacă lucrați la un strung sau la un centru de strunjire, piesele de bază sunt aceleași.

Butucul

Butucul principal găzduiește axul principal și mecanismele de schimbare a vitezei și a angrenajului. Capătul principal al fusului conține adesea un conic Morse. În primele modele de strunguri CNC industriale, axul era acționat direct de un scripete plat. În prezent, acesta este acționat de un motor electric.

Bază

Bancul unui strung este o bază conectată la cap, astfel încât glisiera și contraputerea să se deplaseze în paralel cu accesul la ax. Această mișcare este facilitată de glisierele patului, care mențin glisiera și contraputerea pe o șină fixă.

Turelă pentru scule

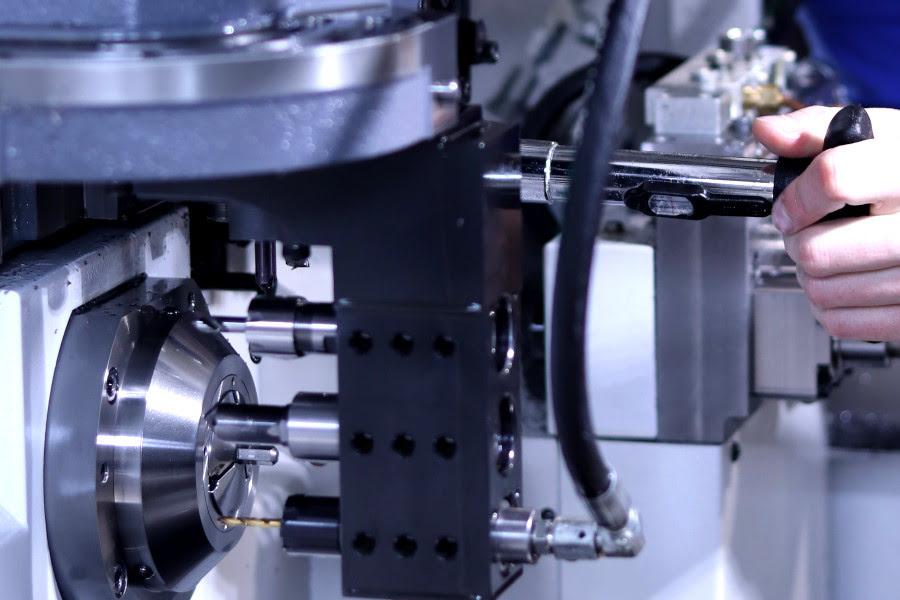

Turela pentru scule susține sculele de tăiere și le deplasează longitudinal față de piesa de prelucrat pentru operațiunile de strunjire CNC sau perpendicular pentru operațiunile de planificare. Capul este format din două piese turnate: o piesă turnată superioară și o piesă turnată laterală.

Pinionul din spate

Contrapusul este montat în fața mandrinei arborelui principal al mașinii-unelte. Spre deosebire de arbore, contrapusul – care poate fi echipat cu un con pentru a susține burghie, scule sau alte scule – nu se rotește. Alternativ, se deplasează longitudinal datorită influenței unui șurub de avans.

Configurații ale centrelor de strunjire CNC

Există două tipuri de bază de centre de strunjire CNC: tipul orizontal tradițional, care există de mult timp, și tipul vertical, care diferă prin alinierea axei de rotație a fusului. În cazul strungurilor CNC verticale, după cum sugerează și numele, fusul se rotește în raport cu o axă verticală.

Strungurile CNC orizontale reprezintă aproximativ 70 la sută din piață, deoarece există de mult mai mult timp. Fiecare producător de strunguri CNC a făcut primii pași pe un strung orizontal.

Strunjire orizontală vs. strunjire verticală

Atât strungurile orizontale, cât și cele verticale au caracteristicile lor. Există și centre de strunjire verticală CNC inversate, care inversează amplasarea axului și a mandrinei de strung. Toate cele trei tipuri de mașini au aceleași componente de bază (cap, glisor și altele.), Dar diferă în ceea ce privește orientarea. Alegerea unui strung orizontal, vertical sau inversat depinde de mai mulți factori, dar câteva principii practice vă pot ajuta să decideți.

Un avantaj vital al unui strung orizontal este că gravitația direcționează în mod natural așchiile departe de piesa de prelucrat. Cu alte cuvinte, la strunjire, toate așchiile cad în transportorul de așchii sau în coș.

În general, strungurile CNC orizontale sunt mai flexibile, deoarece pot avea bancuri mai lungi în raport cu dimensiunea axului. De asemenea, pot utiliza alimentatoare de bare și, de obicei, dispun de stocuri secundare, ceea ce este rar în cazul versiunilor verticale. Pe de altă parte, pentru prelucrarea pieselor scurte cu diametre mari, mai ales dacă sunt piese grele, un strung vertical de prelucrare CNC va funcționa foarte bine.

Unul dintre avantajele unui strung vertical este că gravitația ajută la menținerea sigură a piesei în mandrină. Cu toate acestea, așchiile pot fi o problemă, mai ales dacă piesa este concavă, deoarece poate prinde așchiile în interior. Astfel, există riscul de a retușa așchiile create prin evacuarea necorespunzătoare din zona de prelucrare. O altă problemă cu un strung vertical este că așchiile cad în ax, astfel încât protecția acestuia trebuie să fie foarte eficientă.

În primul rând, dimensiunea pieselor strunjite este, de obicei, factorul decisiv în alegerea unei versiuni de strung. Când ne uităm la piesele mai mari, multe aplicații pentru automobile (semifabricate de transmisie, discuri de frână și altele) sunt realizate vertical și, de obicei, cu un ax dublu. Unul dintre beneficii este că gravitația ajută la fixarea piesei; odată ce piesa este introdusă în mandrină, aceasta se așează singură, iar greutatea ei o presează împotriva fălcilor mandrinei.

Există piese cu diametrul de până la 500 mm prelucrate pe o mașină orizontală, dar încărcarea lor este întotdeauna dificilă, deoarece trebuie să împingeți piesa în mandrină și apoi să o țineți în timp ce o fixați.

Un alt factor care trebuie luat în considerare atunci când alegeți între configurația orizontală și cea verticală este gradul în care centrul de strunjire CNC va fi automatizat. Strungurile orizontale sunt considerate mai ușor de automatizat datorită disponibilității și popularității alimentatoarelor de bare, care sunt responsabile de furnizarea de material pentru fabricație.

Pe de altă parte, însă, atunci când se fabrică din piese brute – piese turnate sau forjate în aceste cazuri, încărcarea automată va fi mai ușor de implementat pe un centru vertical. În primul rând, gravitația ajută la depunerea piesei în mandrină și nu este nevoie de un robot pentru a o împinge în poziție.

În al doilea rând, aceste utilaje, în special strungurile verticale CNC cu ax inversat, au un ax mobil care funcționează ca încărcător de semifabricate.

Potențialul tehnologiei de strunjire CNC

După cum puteți vedea, piața actuală a mașinilor-unelte cu comandă numerică oferă diverse soluții tehnice care pot fi utilizate la producerea de piese. Selectarea tehnologiei și a mașinii potrivite pentru o anumită sarcină va determina adesea succesul întregului proiect. Merită să aveți încredere în acest domeniu în specialiștii de la Sabner, care au mulți ani de experiență în strunjirea CNC pentru cei mai exigenți clienți.