Wyroby spiekane

Metalurgia proszków to metoda otrzymywania części maszyn i narzędzi przez spiekanie proszków metali w stanie stałym, a wytworzone elementy określa się mianem spieków. Choć wykonywanie niektórych przedmiotów z proszków (zwłaszcza ozdób ze spiekanych drobnych ziaren złota) było znane od dawna, rozwój nowoczesnej technologii spiekania jest stosunkowo młody. Za symboliczny początek współczesnego podejścia do spiekania podaje się rok 1825, kiedy w Rosji bito monety z platyny, wykorzystując proszek uzyskiwany chemicznie.

Szybki rozwój przemysłu elektrotechnicznego przyspieszył rozwój metalurgii proszków. W 1909 roku wytwarzano włókna żarówek z proszków wolframu, tantalu i molibdenu, co stało się ważnym etapem w wykorzystaniu proszków metali w technice. Po I wojnie światowej spiekanie zaczęło być stosowane do produkcji narzędzi, a w czasie II wojny światowej na drodze spiekania coraz częściej otrzymywano części maszyn.

Po wojnie technologia rozwijała się dynamicznie, szczególnie wraz z rozwojem przemysłu motoryzacyjnego, który w niektórych krajach odbiera ponad połowę wyrobów spiekanych. Poza motoryzacją spieki znajdują zastosowanie m.in. w elektrotechnice, przemyśle wyrobów metalowych, obrabiarkowym oraz budowlanym (np. okucia). W ujęciu praktycznym można stwierdzić, że trudno wskazać gałąź przemysłu, w której wyroby spiekane nie byłyby wykorzystywane.

Dlaczego spiekanie bywa lepsze od topienia

Najbardziej odczuwalną przewagą spiekania jest możliwość uzyskania elementów o bardzo dokładnym kształcie, często na tyle zbliżonym do końcowego, że można ograniczyć kosztowną i pracochłonną obróbkę skrawaniem. Z tym wiążą się mniejsze straty materiałowe, które w tej technologii zwykle nie przekraczają około 7–10%.

Spiekanie ułatwia też otrzymanie materiałów o dużej czystości, bez domieszek, których niekiedy nie da się usunąć w klasycznych procesach metalurgicznych. W spiekach nie zachodzą zjawiska segregacji typowe dla krystalizacji stopów, a wraz z nimi nie pojawiają się charakterystyczne wady procesu krzepnięcia. Istotna jest również możliwość łączenia składników, których nie dałoby się połączyć przez topienie, na przykład z uwagi na duże różnice temperatur krzepnięcia albo brak wzajemnej rozpuszczalności. W ten sposób łatwiej wytwarzać także materiały metalowo‑ceramiczne (kompozyty), praktycznie nieosiągalne w klasycznej metalurgii.

Ograniczeniem jest ekonomia skali: technologia spiekania opłaca się głównie przy produkcji masowej ze względu na wysoki koszt otrzymywania proszków oraz drogie urządzenia i oprzyrządowanie. Trzeba także pamiętać, że własności mechaniczne spieków są zwykle niższe niż materiału litego, ponieważ w spiekach pozostaje pewna porowatość. W zależności od zastosowania porowatość może być wadą (gdy liczy się nośność), ale bywa też celowo wykorzystywana jako cecha funkcjonalna (np. w łożyskach samosmarownych).

Proszki metaliczne jako surowiec

Podstawowymi surowcami do produkcji wyrobów spiekanych są proszki czystych metali (np. żelaza, miedzi, manganu) oraz proszki stopów (np. brązów, mosiądzów, stali nierdzewnych). Proszki mogą być wytwarzane metodami mechanicznymi lub fizykochemicznymi. Metody mechaniczne polegają na rozdrobnieniu materiału siłami zewnętrznymi bez zmiany jego składu chemicznego, natomiast w metodach fizykochemicznych proszek powstaje w wyniku przemian fizykochemicznych i z reguły różni się składem od materiału wyjściowego.

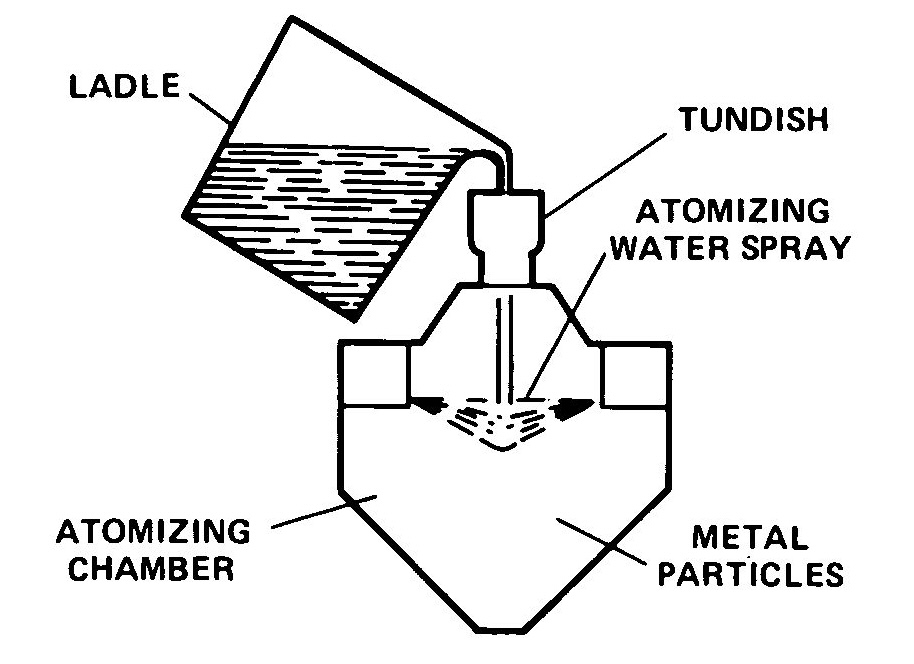

Wśród metod mechanicznych wymienia się rozdrabnianie metalu w młynach (np. kulowych, wirowo‑udarowych, młotkowych), rozdrabnianie na drodze obróbki skrawaniem (wióry, opiłki), rozpylanie ciekłego metalu wodą lub gazem pod ciśnieniem oraz granulację polegającą na wlewaniu ciekłego metalu do wody, gdzie krzepnie w postaci drobnych cząstek. Do częściej stosowanych metod fizykochemicznych należą redukcja tlenków (ekonomiczna, bo pozwala wykorzystać rudy lub odpadowe tlenki z procesu hutniczego), elektroliza z roztworów wodnych lub stopionych soli (istotna, ale kosztowna ze względu na zużycie energii i mniejszą wydajność), rozkład karbonylków (dający bardzo czyste proszki, lecz drogi), kondensacja par metali na zimnej powierzchni oraz metody elektroerozyjne, które historycznie długo pozostawały nie w pełni opracowane.

Zanim proszek trafi do formowania, wykonuje się operacje przygotowawcze, które silnie wpływają na jakość wyrobów. Wyżarzanie zwiększa plastyczność proszków przez redukcję pozostałych tlenków i usunięcie zgniotu; prowadzi się je w atmosferze redukującej lub w próżni w temperaturze rzędu 0,4–0,6 temperatury topnienia proszku. Przesiewanie umożliwia rozdział na frakcje o różnej wielkości cząstek i pozwala kontrolować skład granulometryczny mieszanin. Mieszanie ma doprowadzić do możliwie jednorodnej mieszaniny – od jego jakości zależy późniejsza powtarzalność gęstości wyprasek i parametrów spieków.

Formowanie wyprasek

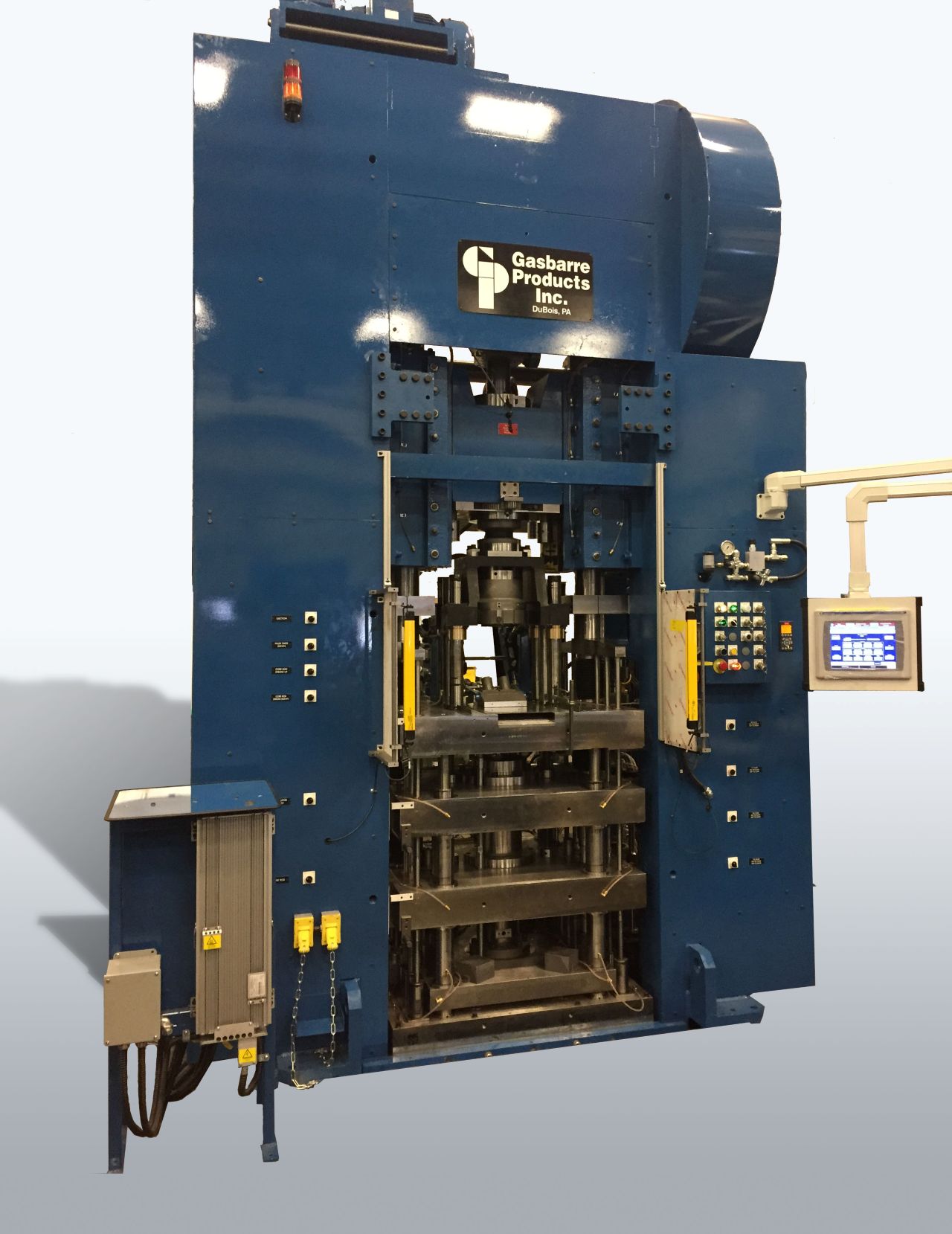

Przygotowaną mieszaninę proszkową prasuje się w celu otrzymania półfabrykatów, czyli wyprasek, o żądanym kształcie i wymiarach oraz o wytrzymałości koniecznej do przenoszenia i dalszego procesu spiekania. Najczęściej prasowanie prowadzi się w stalowych prasownikach. Kształt i wymiary wyrobów spiekanych są w dużym stopniu ograniczone możliwościami prasowania, dlatego jest to operacja decydująca o tym, czy dany detal da się w ogóle wytworzyć metodą proszkową.

Typowy prasownik składa się z matrycy oraz górnego i dolnego stempla. Matryca kształtuje boczne powierzchnie wypraski, dolny stempel zapobiega wysypywaniu się proszku i kształtuje powierzchnię dolną, a stempel górny formuje powierzchnię górną. W prasowniku mogą występować dodatkowe elementy, na przykład trzpienie do kształtowania otworów. Spotyka się układy do prasowania dwustronnego z nieruchomą matrycą oraz rozwiązania z ruchomą matrycą, ułatwiające wypychanie wypraski.

Proces zagęszczania proszku w czasie prasowania przebiega etapami. Najpierw cząstki wypełniają luki i układają się coraz zwarto, dążąc do możliwie najgęstszego ułożenia. Dalsze zagęszczanie zachodzi przez odkształcenie cząstek i ich wzajemne przemieszczenia. W praktyce mechanizmy te nakładają się na siebie: część cząstek odkształca się już przy mniejszych naciskach, a przesunięcia mogą występować także przy naciskach dużych. Ponieważ prasowanie wpływa na gęstość początkową wypraski i rozkład porowatości, oddziałuje bezpośrednio na przebieg spiekania i własności gotowego wyrobu.

Alternatywne metody kształtowania, gdy prasowanie nie wystarcza

Klasyczne prasowanie w matrycy narzuca ograniczenia geometrii (zwłaszcza w kierunku działania siły) i może prowadzić do niejednorodnego rozkładu gęstości w wyprasce. Z tego powodu rozwinięto specjalne metody formowania, które pozwalają kształtować elementy o innych proporcjach, uzyskiwać bardziej wyrównaną gęstość lub wykonywać detale trudne do wytworzenia w prostym prasowniku.

W materiałach jako przykłady takich metod wymieniono prasowanie hydrostatyczne, odlewanie gęstwy, walcowanie proszku, wyciskanie, kształtowanie wibracyjne oraz kształtowanie dynamiczne z dużymi szybkościami odkształcenia. W praktyce dobór metody jest kompromisem: z jednej strony dąży się do uzyskania detalu „bez skrawania”, z drugiej strony trzeba uwzględnić koszty oprzyrządowania, wymagane tolerancje, powtarzalność gęstości oraz to, jak dany sposób formowania wpływa na późniejsze spiekanie.

Spiekanie

Spiekanie polega na wygrzewaniu wyprasek w wysokich temperaturach, w czasie którego ze sprasowanego proszku otrzymuje się spiek o własnościach zbliżonych do litego materiału. Jest to zasadniczy etap produkcji i dlatego wzbudza największe zainteresowanie, ale jednocześnie przez długi czas podkreślano, że nie istnieje jedna ogólna teoria obejmująca całokształt zjawisk spiekania. Proces prowadzi się w atmosferze ochronnej lub w próżni, aby zabezpieczyć materiał przed utlenieniem, a temperatura spiekania jest zwykle niższa od temperatury topnienia najłatwiej topliwego składnika.

Na przebieg spiekania i własności spieków wpływają przede wszystkim: granulacja proszków (większa dyspersja przyspiesza spiekanie i sprzyja wzrostowi własności mechanicznych oraz elektrycznych), ciśnienie prasowania (jego zwiększenie zwykle podnosi wytrzymałość spieków), temperatura spiekania (im wyższa, tym większa gęstość spieków) oraz czas wygrzewania (w stałej temperaturze gęstość rośnie początkowo szybko, a później wolniej, co przekłada się na własności). Istotna jest też atmosfera procesu: spiekanie w atmosferze redukującej prowadzi do spieków o większej gęstości niż spiekanie w atmosferze obojętnej.

Po spiekaniu często stosuje się obróbkę wykańczającą, zwłaszcza gdy wymagane są ściślejsze tolerancje lub lepsza gładkość powierzchni. W elementach konstrukcyjnych mogą pojawić się również obróbki cieplne oraz cieplno‑chemiczne, które mają podnieść odporność na zużycie, zmęczenie lub poprawić nośność. Właśnie dlatego metalurgia proszków bywa postrzegana jako kompletna technologia wytwarzania: od proszku, przez formowanie i spiekanie, aż po końcowe korygowanie wymiarów i struktury.

Wprowadzenie do metalurgii proszków: od proszków, przez prasowanie, po spiekanie i typowe zastosowania (materiał w języku angielskim).

Materiały i wyroby spiekane

Wśród ważniejszych wyrobów spiekanych wyróżnia się spieki porowate, materiały elektrotechniczne, materiały o specjalnych własnościach magnetycznych, materiały konstrukcyjne, spieki metali trudno topliwych oraz spieki narzędziowe. Szczególnie charakterystyczne są spieki porowate, które stosuje się na łożyska ślizgowe, filtry, katalizatory, podkładki oraz elementy o dużym współczynniku tarcia.

Łożyska spiekane mają bardzo dobre własności ślizgowe, ponieważ w istniejących porach podczas pracy krąży smar. Ułatwia to wytworzenie warstwy olejowej między czopem a panewką i daje efekt samosmarowności; w wielu przypadkach doprowadzanie smaru z zewnątrz może być zbędne, co jest istotne w trudno dostępnych węzłach konstrukcyjnych maszyn. Porowatość łożysk spiekanych wynosi typowo 10–35%, a dodatkową zaletą jest cichobieżność w porównaniu z łożyskami tocznymi. Ich technologia jest prosta, często nie wymaga obróbki skrawaniem, a montaż i eksploatacja są ułatwione. Materiały na łożyska spiekane nie zawierają składników deficytowych, dlatego w wielu zastosowaniach są tańsze niż rozwiązania odlewane.

Historycznie na łożyska spiekane stosowano brązy o składach zbliżonych do brązów odlewniczych, a następnie wprowadzano dodatki poprawiające własności przeciwcierne, przede wszystkim grafit. Wskazuje się, że współczynnik tarcia takich łożysk mógł być 7–8 razy mniejszy niż babbitów, a zużywanie się czopów było znikome. Jako tańszą alternatywę wprowadzono porowate żelazo i spieki żelazo‑grafitowe. Do najczęściej stosowanych materiałów łożyskowych zalicza się porowate żelazo, spieki żelazo‑grafitowe o zawartości około 1–3% grafitu (reszta żelazo) oraz brązy grafitowe o składzie około 86–88% Cu, 9–10% Sn i 2–4% grafitu. Spotyka się także łożyska spiekane na osnowie aluminium, na przykład o składzie około 10% Cu i 3% grafitu (reszta Al).

Filtry ze spiekanych materiałów mają duże zastosowanie w przemyśle chemicznym. Wykonuje się je z proszków materiałów odpornych na korozję, takich jak brązy, stale nierdzewne, nikiel, srebro i platyna, a także z metali trudno topliwych lub ich stopów. Dzięki dużej porowatości szybkości filtracji mogą być bardzo duże, co – przy prostocie wytwarzania – sprzyja szybkiemu rozwojowi tego typu filtrów. Spieki (zwłaszcza porowate żelazo) wykorzystuje się również jako materiały uszczelniające w postaci podkładek do połączeń rur, muf, kołnierzy i przewodów.

Spieki są też dobrym materiałem na elementy o dużym współczynniku tarcia, na przykład nakładki w urządzeniach hamulcowych i elementy przenoszenia momentu obrotowego. W takich zastosowaniach wymaga się jednocześnie wysokiego i możliwie stabilnego współczynnika tarcia w szerokim zakresie temperatur, dużej odporności na ścieranie przy dostatecznej wytrzymałości, dobrego przewodnictwa cieplnego oraz odporności na korozję i zacieranie. Ponieważ wymagania te bywają przeciwstawne, spiekanie ułatwia uzyskanie materiału „złożonego” z faz metalicznych i niemetalicznych: składniki metaliczne sprzyjają przewodnictwu cieplnemu, a składniki niemetaliczne (np. SiO2 czy Al2O3) zwiększają współczynnik tarcia i ograniczają zacieranie.

Spieki funkcjonalne i konstrukcyjne

Wyroby spiekane są ważne w elektrotechnice i środkach łączności, ponieważ pozwoliły zastępować drogie materiały deficytowe oraz wytwarzać tworzywa o unikatowych własnościach. Klasycznym przykładem są styki elektryczne, które muszą jednocześnie zapewniać wysokie przewodnictwo elektryczne i cieplne, wysoką temperaturę topnienia i odporność na korozję, wysoką wytrzymałość mechaniczną oraz odporność na działanie elektroerozyjne. Łączenie różnych składników w procesach proszkowych ułatwia uzyskanie takiego zestawu cech.

Na drodze spiekania otrzymuje się również materiały o specjalnych własnościach magnetycznych, zwłaszcza materiały magnetycznie twarde, czyli magnesy trwałe. Wytwarzanie magnesów przez spiekanie ma w porównaniu z odlewaniem większą wydajność, mniejsze straty materiałowe i zwykle wymaga tylko niewielkiej obróbki wykańczającej. Jako materiały na spiekane magnesy wskazuje się stopy żelazo‑nikiel‑aluminium (alni, alniko, magniko) utwardzane dyspersyjnie; podkreśla się przy tym, że własności spiekanych magnesów są lepsze niż odlewanych, a ich kruchość mniejsza, choć obecność porów może nieco pogarszać parametry magnetyczne.

W obszarze materiałów konstrukcyjnych spiekanie początkowo stosowano głównie do elementów, których nie dało się wytworzyć innymi sposobami, jednak z czasem technologia zaczęła konkurować z odlewaniem i skrawaniem również w produkcji typowych części maszyn. Ekonomicznie, z uwagi przede wszystkim na koszt prasowników, technologia jest opłacalna zwykle dopiero przy masowej produkcji – w materiałach podano próg powyżej około 50 tys. sztuk. Własności spieków są nieco niższe od elementów odlewanych, ale w praktyce często wytwarza się elementy o porowatości rzędu 5–20%, uznając taki spadek własności za dopuszczalny w zamian za korzyści produkcyjne. Jako przykładowe elementy spiekane wymienia się koła zębate, pierścienie tłokowe, łopatki kompresorów, kołpaczki, trójniki czy koła wychwytowe; w razie potrzeby elementy te mogą być dodatkowo poddawane obróbce cieplnej lub cieplno‑chemicznej

Metale trudno topliwe, spieki narzędziowe i kompozyty zbrojone

Technologia spiekania odgrywa szczególną rolę w wytwarzaniu i przeróbce metali trudno topliwych, takich jak wolfram, molibden, tantal, niob i cyrkon. Metale te są ważne m.in. w technice atomowej i rakietowej, a ze względu na bardzo wysokie temperatury topnienia często otrzymuje się je w postaci proszku i dopiero później poddaje prasowaniu oraz spiekaniu, aby uzyskać wymagany kształt i gęstość.

Duże znaczenie mają również spieki narzędziowe. Oprócz spiekanych węglików (omawianych zwykle osobno jako grupa materiałów narzędziowych) spotyka się spieki diamentowo‑metaliczne przeznaczone do obróbki szlifowaniem. W takich materiałach kluczowe jest połączenie bardzo twardej fazy ściernej z osnową umożliwiającą przenoszenie obciążeń i stabilizację ziarna ściernego, co w podejściu proszkowym jest technologicznie wykonalne.

Ważnym kierunkiem rozwoju metalurgii proszków są materiały kompozytowe, czyli metale umocnione włóknami. Zbrojenie włóknami pozwala uzyskać szczególnie wysoką granicę plastyczności także w wysokich temperaturach oraz zwiększyć odporność na kruche pękanie. Jako przykłady podaje się miedź umocnioną włóknami wolframowymi lub molibdenowymi, rozwijane stopy aluminium zbrojone drutem stalowym oraz zbrojenie żelaza tlenkami aluminium albo włóknami tytanu i molibdenu, które może zwiększać jego wytrzymałość nawet 3–5‑krotnie. W tym sensie metalurgia proszków jest narzędziem nie tylko do wytwarzania kształtu, lecz także do projektowania architektury materiału.

Wyroby spiekane – podsumowanie

Technologia spiekania (metalurgia proszków) pozwala wytwarzać elementy z proszków metali w stanie stałym, często w kształcie bardzo zbliżonym do końcowego, co ogranicza obróbkę skrawaniem i straty materiałowe. Jej siła polega także na możliwości uzyskania wysokiej czystości i jednorodności oraz na łączeniu składników trudnych lub niemożliwych do połączenia przez topienie, w tym wytwarzaniu materiałów metalowo-ceramicznych.

Kluczowe dla jakości spieków są: sposób otrzymywania i przygotowania proszków, warunki prasowania (kształtujące gęstość wypraski) oraz parametry spiekania (temperatura, czas i atmosfera). Ograniczeniem pozostaje koszt proszków i oprzyrządowania, dlatego technologia jest najbardziej opłacalna w produkcji masowej, a własności mechaniczne spieków mogą być niższe z uwagi na porowatość.

Najlepiej widać potencjał metalurgii proszków w zastosowaniach, w których porowatość jest zaletą lub daje korzyści funkcjonalne, jak łożyska samosmarowne i filtry, a także w materiałach o złożonych, czasem sprzecznych wymaganiach (materiały cierne, styki elektryczne, magnesy trwałe). Technologia odgrywa też ważną rolę w przeróbce metali trudno topliwych, w materiałach narzędziowych oraz w kompozytach zbrojonych włóknami, gdzie umożliwia projektowanie „architektury” materiału.