Projektowanie konstrukcji ze stali nierdzewnych

Stal nierdzewna coraz częściej pojawia się w obiektach budowlanych nie tylko jako okładzina czy detal architektoniczny, lecz jako pełnoprawny materiał nośny. Jej przewagą jest wysoka odporność korozyjna połączona z dobrą wytrzymałością i plastycznością, co przekłada się na mniejsze wymagania konserwacyjne, dłuższy okres bez remontów oraz stabilny wygląd elementów w czasie. W konstrukcjach pracujących na zewnątrz, w obiektach infrastrukturalnych, w budynkach o podwyższonej wilgotności czy w architekturze eksponowanej jest to argument równie ważny jak sama nośność.

Podstawą „nierdzewności” jest samorzutne wytworzenie na powierzchni stali cienkiej, szczelnej warstwy tlenków bogatych w chrom. Warstwa ta jest stabilna, nieporowata i nieprzepuszczalna, a po zarysowaniu odbudowuje się w obecności tlenu, dlatego w wielu środowiskach stal nie wymaga klasycznych powłok ochronnych. Trzeba jednak pamiętać, że stabilność warstwy pasywnej zależy od składu stali, wykończenia powierzchni oraz agresywności środowiska. W praktyce projektowej oznacza to, że dobór materiału i detalu powinien uwzględniać nie tylko „czy stal zardzewieje”, ale również czy utrzyma oczekiwany wygląd i czy nie pojawią się lokalne ogniska korozji w miejscach szczególnie obciążonych środowiskowo.

Dobór gatunku i rozpoznanie środowiska korozyjnego

W projektowaniu konstrukcji ze stali nierdzewnej decyzja o doborze gatunku jest równie ważna jak dobór przekroju. Różne stale nierdzewne oferują odmienne kombinacje wytrzymałości, spawalności i odporności na środowiska korozyjne, dlatego celem nie jest wybór stali „najlepszej”, tylko stali adekwatnej do ekspozycji. Prawidłowy dobór pozwala uniknąć zarówno przedwczesnych problemów korozyjnych, jak i niepotrzebnego przewymiarowania kosztowego wynikającego z zastosowania gatunku zbyt wysokostopowego.

W praktyce konstrukcyjnej dominują trzy rodziny: stale austenityczne, ferrytyczne oraz duplex (ferrytyczno-austenityczne). Gatunki austenityczne są najczęściej stosowane w budownictwie: wykazują wysoką ciągliwość, łatwość formowania na zimno oraz dobrą spawalność. Ich odporność na korozję można dodatkowo zwiększać przez podwyższenie zawartości chromu oraz dodatki molibdenu i azotu, co bywa kluczowe w środowiskach chlorkowych. Stale ferrytyczne mają zwykle niższą zawartość niklu, a przez to często mniejszą zmienność ceny; potrafią też dobrze radzić sobie z korozją naprężeniową, ale z reguły oferują niższą plastyczność i większą wrażliwość technologiczno-spawalniczą. Stale typu duplex łączą cechy obu grup, a przy tym charakteryzują się wyraźnie wyższą wytrzymałością niż stale austenityczne, co może umożliwiać redukcję grubości elementów i częściową kompensację ceny materiału.

W ocenie odporności na korozję wżerową pomocny bywa wskaźnik PREN = %Cr + 3,3%Mo + 16%N. Ułatwia on porównywanie gatunków, ale powinien być traktowany jako wskaźnik wstępny, a nie „jedno liczbową gwarancję trwałości”. Na ryzyko korozji wpływają również temperatura, rodzaj zanieczyszczeń, cykle zwilżania i osuszania oraz dostęp tlenu, który warunkuje utrzymanie warstwy pasywnej. W środowiskach bogatych w chlorki, takich jak strefy przybrzeżne, obszary z solami odladzającymi, instalacje narażone na aerozol solny czy niektóre obiekty przemysłowe, rośnie prawdopodobieństwo korozji wżerowej i szczelinowej. W takich warunkach oprócz doboru gatunku o wyższym PREN znaczenia nabiera wykończenie powierzchni, geometria detalu i sposób utrzymania czystości.

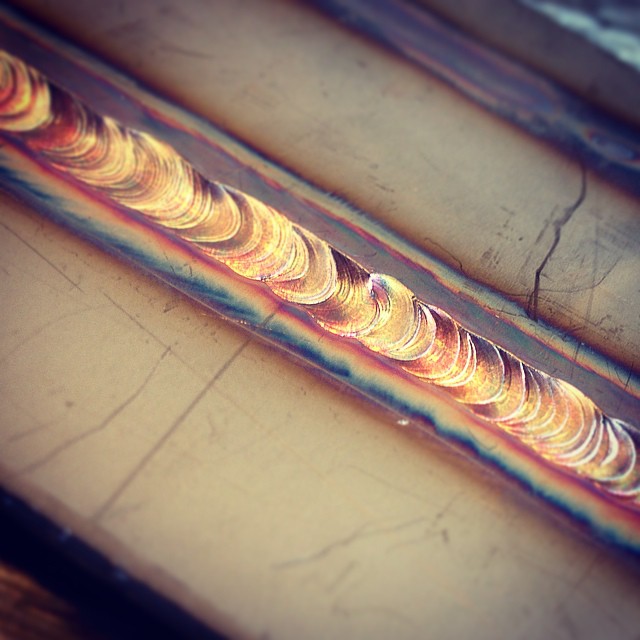

Dobór materiału powinien uwzględniać także mechanizmy korozyjne związane z detalem i technologią. Korozja szczelinowa rozwija się w wąskich, niedomkniętych szczelinach, gdy woda i chlorki mogą wnikać, ale tlen ma utrudniony dostęp, przez co warstwa pasywna nie odnawia się efektywnie. Korozja naprężeniowa wymaga jednocześnie obecności naprężeń rozciągających i specyficznych czynników środowiskowych; w typowej atmosferze budynków jest mało prawdopodobna, ale w środowiskach bogatych w chlorki (np. kryte pływalnie, strefy przybrzeżne) oraz przy wysokich naprężeniach własnych może stać się czynnikiem projektowym. Wreszcie, w złączach spawanych trzeba zwracać uwagę na korozję międzykrystaliczną w strefie wpływu ciepła, związaną z wydzielaniem węglików chromu w zakresie 450–850°C; ryzyko to ogranicza się doborem odpowiednich gatunków (np. niskowęglowych lub stabilizowanych) oraz świadomie dobraną procedurą spawania.

W praktyce wiele rozczarowań trwałością nie wynika z „wady stali nierdzewnej”, tylko z błędów procesu projektowo-wykonawczego. Do często wskazywanych przyczyn należą: niewystarczająco odporny gatunek dobrany do danego środowiska, niedopracowane detale sprzyjające zaleganiu wody lub powstawaniu szczelin, niewystarczająca jakość wytworzenia i obróbki powierzchni, a także nieprawidłowe czyszczenie i eksploatacja. Zwraca się też uwagę, że jeśli ma wystąpić poważny problem korozyjny, to zwykle ujawnia się on w pierwszych latach eksploatacji. To wzmacnia argument, aby środowisko i detale zweryfikować przed realizacją, zamiast „liczyć na to, że nierdzewka wszystko wybaczy”.

Projektowanie ze względu na korozję

Nawet dobrze dobrany gatunek może nie spełnić oczekiwań, jeśli projekt i wykonanie sprzyjają gromadzeniu się wilgoci lub zanieczyszczeń. Z perspektywy projektanta kluczowe jest połączenie doboru gatunku z właściwym detalem: zapewnienie odprowadzania wody, ograniczenie „kieszeni” na osady oraz minimalizacja szczelin, w których może dojść do lokalnego odtlenienia i osłabienia warstwy pasywnej. W konstrukcjach ze stali nierdzewnej trwałość często „rodzi się” na rysunku detalu węzła, a nie w tabeli z wytrzymałością.

Detale pro-trwałościowe zaczynają się od geometrii elementów. Nominalnie poziome blachy warto projektować ze spadkiem, aby woda nie zalegała na powierzchni. Tam, gdzie nie da się uniknąć miejsc gromadzenia wilgoci, projektuje się otwory drenażowe o średnicy ograniczającej ryzyko zatkania. W kształtownikach otwartych znaczenie ma orientacja profilu; ten sam kątownik czy ceownik może działać jak „rynna” zatrzymująca wodę albo jak element ułatwiający spływ, w zależności od ustawienia. W elementach rurowych warto świadomie zdecydować, czy profil będzie zamknięty i szczelny, czy też przewiduje się wentylację i odwodnienie; rozwiązania pośrednie, które pozwalają wodzie dostać się do wnętrza, ale utrudniają jej odpływ, są szczególnie ryzykowne.

Szczeliny są niebezpieczne, gdy umożliwiają wnikanie wody i chlorków, a jednocześnie blokują dopływ tlenu. W takich warunkach korozja szczelinowa potrafi postępować szybko, mimo że „na otwartej powierzchni” stal wygląda dobrze. Dlatego w detalach preferuje się rozwiązania ograniczające liczbę niedomkniętych styków, a jeśli szczelina jest nieunikniona, stosuje się spoiny zamykające lub wysokiej jakości uszczelnienia. Dotyczy to w szczególności obszarów, w których woda zalega dłużej, na przykład przy podporach, w zagłębieniach, pod nakładkami czy w pobliżu elementów zasłaniających swobodny spływ.

Trwałość wiąże się też z jakością powierzchni. Zbyt chropowate wykończenie może sprzyjać zatrzymywaniu zanieczyszczeń, a kierunek szlifu ma znaczenie dla spływu wody. Istotne są również procedury wytwarzania: cykl cieplny spawania, osadzanie „obcych” cząstek żelaza czy niewystarczające usunięcie przebarwień i rozprysków mogą pogorszyć odporność korozyjną. Dlatego już na etapie projektu warto przewidzieć wymagania dotyczące czyszczenia, obróbki powierzchni i kontroli jakości w strefach newralgicznych, zwłaszcza jeśli konstrukcja ma pracować w środowisku agresywnym lub będzie wizualnie eksponowana.

W miejscach styku z innymi metalami trzeba rozpatrzyć ryzyko korozji galwanicznej, zwłaszcza w obecności elektrolitu. W połączeniach mechanicznych zaleca się, aby śruby były wykonane z metalu bardziej odpornego na korozję. Jeżeli łączy się stal nierdzewną ze stalą węglową, skuteczne bywa odizolowanie metali albo takie zaprojektowanie powłok, aby ograniczyć przewodzenie elektrolitu. Szczególnie w warunkach zanurzonych groźny jest niekorzystny stosunek powierzchni: duża powierzchnia stali nierdzewnej połączona z małą powierzchnią stali węglowej może przyspieszać korozję tej drugiej. W projektach hybrydowych warto więc myśleć o układzie materiałów, a nie tylko o „pojedynczym” detalu.

Właściwości mechaniczne stali nierdzewnych i ich konsekwencje projektowe

Projektowanie na nośność wymaga zrozumienia, że stal nierdzewna nie zachowuje się identycznie jak typowa stal węglowa. Najważniejsza różnica dotyczy kształtu krzywej naprężenie–odkształcenie: zamiast wyraźnej granicy plastyczności i „półki” plastycznej stal nierdzewna wykazuje przebieg bardziej zaokrąglony oraz nieliniowość już w zakresie, który dla stali węglowej bywa niemal idealnie sprężysty. W praktyce oznacza to, że już przy stosunkowo niewielkich naprężeniach mogą pojawiać się odkształcenia większe niż wynikałoby to z liniowej sprężystości, co ma znaczenie dla oceny ugięć, drgań i szczelności połączeń.

Z tego powodu w projektowaniu stosuje się umowną granicę plastyczności Rp0,2, czyli naprężenie wywołujące trwałe odkształcenie 0,2%. Jednocześnie granica proporcjonalności bywa wyraźnie niższa i może stanowić jedynie około 40–70% wartości Rp0,2. To ważne w kontekście stanu granicznego użytkowalności: w elementach smukłych, o dużych rozpiętościach lub wymagających wysokiej sztywności, nie wystarczy „sprawdzić nośności” – trzeba również rzetelnie ocenić odkształcenia, a w razie potrzeby stosować modele materiałowe uwzględniające nieliniowość.

Właściwości mechaniczne stali nierdzewnej mogą się istotnie zmieniać w wyniku obróbki plastycznej na zimno, która podnosi parametry wytrzymałościowe szczególnie w stalach austenitycznych. W projektowaniu elementów cienkościennych lub profilowanych na zimno oznacza to, że stan dostawy, proces formowania i ewentualne spawanie w pobliżu stref odkształconych powinny być traktowane jako część „modelu materiałowego”. W badaniach rozciągania zaleca się zatem takie przyłożenie obciążenia, aby zapewnić osiowość i uzyskać rzeczywisty kształt krzywej naprężenie–odkształcenie, bez zakłóceń związanych z mimośrodem czy naprężeniami wstępnymi. Takie podejście jest szczególnie istotne wtedy, gdy projekt wykorzystuje właściwości wynikające z umocnienia odkształceniowego lub gdy elementy są wrażliwe na odkształcenia.

Stany graniczne, współczynniki i tok obliczeń według Eurokodu

W europejskiej praktyce projektowej konstrukcje ze stali nierdzewnej oblicza się w logice Eurokodów, a kluczowym punktem wyjścia jest praca na stanach granicznych. Rozróżnia się stan graniczny nośności (SGN), stan graniczny użytkowalności (SGU) oraz stan graniczny trwałości (SGT). Ten ostatni jest szczególnie naturalny dla stali nierdzewnej, ponieważ trwałość często oznacza nie tylko zachowanie nośności, lecz również utrzymanie wymaganej estetyki oraz ograniczenie lokalnych ognisk korozji w czasie.

Warunek weryfikacyjny w SGN sprowadza się do porównania obliczeniowych efektów oddziaływań z obliczeniową nośnością elementu. Nośność obliczeniowa jest wyznaczana na bazie nośności charakterystycznej podzielonej przez częściowy współczynnik bezpieczeństwa, którego wartości przyjmuje się zgodnie z częścią Eurokodu 3 dotyczącą stali nierdzewnych oraz z zasadami projektowania węzłów. Spójność jest ważna, ponieważ w jednym projekcie często łączy się reguły z różnych części Eurokodu 3: reguły elementów prętowych, zasady połączeń oraz wymagania dodatkowe wynikające z technologii wykonania.

W praktyce tok obliczeń powinien być powiązany z założeniami wykonawczymi. Stal nierdzewna jest wrażliwa na szczegóły technologiczne, a jej odmienna charakterystyka materiałowa może wpływać na spełnienie SGU. Dlatego dobrą praktyką jest wczesne uzgadnianie detali, tolerancji oraz sposobu zabezpieczenia i czyszczenia powierzchni z wykonawcą, zanim przekrój i węzły zostaną „zamrożone” w dokumentacji.

Poniżej znajduje się webinar o projektowaniu konstrukcji ze stali nierdzewnej (elementy i połączenia) z odniesieniami do standardów typu Eurocode (materiał w języku angielskim).

Przekroje

W projektowaniu elementów ze stali nierdzewnej wiele decyzji sprowadza się do tego, jak przekrój zachowa się w kontekście niestateczności miejscowej. Z tego powodu przekroje klasyfikuje się na klasy 1–4, a od klasy zależy zarówno sposób sprawdzania nośności, jak i możliwość stosowania obliczeń plastycznych. Nawet jeśli globalna nośność pręta jest wysoka, lokalna utrata stateczności smukłych ścianek może ograniczyć wykorzystanie materiału.

W przekrojach klasy 4, gdzie smukłe ścianki mogą utracić stateczność lokalnie przed osiągnięciem pełnej nośności materiałowej, nośność wyznacza się z wykorzystaniem szerokości efektywnych, czyli redukcji udziału fragmentów ściskanych w przenoszeniu naprężeń. Dodatkowym niuansem jest fakt, że klasyfikacja przekroju może zmieniać się wzdłuż długości pręta, jeżeli zmienia się proporcja momentu zginającego i siły osiowej. Oznacza to, że projektant powinien oceniać przekrój w stanach najbardziej niekorzystnych, a nie tylko w jednym „reprezentatywnym” miejscu.

Kryteria klasyfikacji są powiązane z maksymalnymi stosunkami szerokości do grubości poszczególnych ścianek. Warto pamiętać także o użytkowalności: przy większych smukłościach mogą ujawniać się deformacje i pofałdowania, które nie muszą oznaczać utraty nośności, ale mogą być nieakceptowalne wizualnie lub eksploatacyjnie, zwłaszcza w elementach o funkcji architektonicznej. Dlatego dobór przekroju bywa kompromisem między ekonomią materiału a kontrolą lokalnych odkształceń.

Projektowanie prętów

Po ustaleniu klasy przekroju i jego nośności przekrojowej przechodzi się do weryfikacji prętów. W elementach rozciąganych typowym punktem krytycznym bywa przekrój netto w rejonie otworów, dlatego w połączeniach śrubowych sprawdza się nośność przekroju brutto i netto oraz ewentualne rozerwanie blokowe. Dla stali nierdzewnych tok postępowania jest analogiczny do stali węglowych, ale wymaga konsekwentnego stosowania właściwych parametrów materiału i współczynników częściowych dla danego gatunku, zwłaszcza gdy w projekcie pojawiają się elementy profilowane na zimno.

W elementach ściskanych kluczowe jest wyboczenie. W zaleceniach projektowych dla stali nierdzewnych spotyka się krzywe wyboczenia, które w pewnych sytuacjach mogą być bardziej konserwatywne niż te podawane w normie, ponieważ badania wskazywały na zbyt optymistyczne oszacowania dla części przekrojów profilowanych na zimno. Zwraca się również uwagę na różnice w zachowaniu przy wyboczeniu między słupami RHS/SHS ze stali ferrytycznej a słupami ze stali austenitycznej i duplex. W praktyce skłania to do ostrożnego doboru krzywej wyboczeniowej, a w przypadku nietypowych przekrojów lub rozwiązań technologicznych do sięgnięcia po dane z badań lub wytyczne producenta.

W elementach zginanych istotny jest problem zwichrzenia, zwłaszcza gdy ściskany pas nie jest bocznie stężony. Wtedy sprawdza się nośność na zwichrzenie na odcinku niestężonym, opierając się na smukłości zwichrzeniowej i momencie krytycznym. Równolegle kontroluje się możliwość niestateczności miejscowej ścianek przy oddziaływaniu siły poprzecznej, bo smukłe środniki mogą wymagać redukcji nośności. Jeżeli udział siły tnącej jest znaczący, pojawia się też interakcja ścinania i zginania, którą należy rozpatrzyć zgodnie z właściwą procedurą, zamiast przyjmować, że „skoro przekrój jest nośny na zginanie, to ścinanie nie ma znaczenia”.

Węzły, połączenia i wykonawstwo

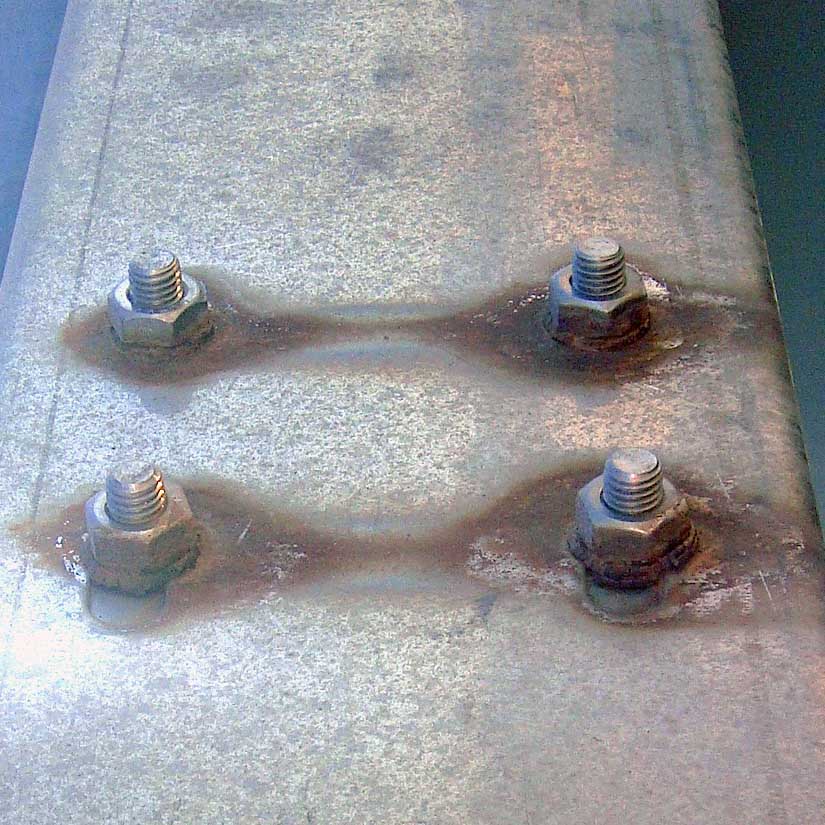

Połączenia decydują o bezpieczeństwie, trwałości i kosztach montażu, dlatego w stalach nierdzewnych warto traktować je jako element projektu „pierwszej kategorii”. W połączeniach śrubowych rozróżnia się połączenia blach grubych i cienkich, ponieważ w cienkich ściankach deformacje mogą ograniczać nośność. W zaleceniach projektowych dla stali nierdzewnych jako granicę rozróżnienia często przyjmuje się 4 mm grubości ścianki. Dobrą praktyką jest stosowanie podkładek pod łbem i pod nakrętką oraz przyjmowanie nośności połączenia jako mniejszej z nośności łączonych części i nośności łączników. Równie istotne są odległości brzegowe i rozstawy śrub, które wpływają na nośność na docisk, ścinanie, rozerwanie blokowe oraz na zachowanie ścianki w pobliżu otworów.

W stalach nierdzewnych dochodzi dodatkowy aspekt eksploatacyjny: część gatunków jest podatna na zacieranie i zapieczenie gwintów pod obciążeniem i przy ruchu względnym. Jeśli przewiduje się demontaż w przyszłości, projekt i specyfikacja montażu powinny uwzględniać środki ograniczające zacieranie. W praktyce oznacza to kontrolę prędkości dokręcania i unikanie „dokręcania na siłę”, dobór odpowiednich smarów przeciwzatarciowych, a czasem także zestawianie różnych gatunków śrub i nakrętek, aby ograniczyć ryzyko przywierania. Takie zalecenia mają wymiar konstrukcyjny: połączenie zapieczone przestaje być „obsługiwalne”, co w obiektach o długiej żywotności jest realnym problemem użytkowym.

Połączenia spawane wymagają kontroli procedur, bo cykl cieplny spawania wpływa na mikrostrukturę wszystkich stali nierdzewnych, a w stalach duplex ma to szczególne znaczenie. Niezbędne są kwalifikowane procedury, właściwe materiały dodatkowe i świadome kształtowanie spoin, aby uzyskać wymaganą wytrzymałość i geometrię oraz zachować odporność korozyjną w strefie wpływu ciepła. W elementach formowanych na zimno trzeba pamiętać, że spawanie może lokalnie „zniwelować” efekt umocnienia odkształceniowego, a w stalach austenitycznych mogą pojawiać się większe deformacje spawalnicze niż w stalach węglowych, co wpływa na pasowanie i estetykę.

Jeżeli konstrukcja będzie narażona na znaczące obciążenia powtarzalne, trzeba rozpatrzyć zmęczenie. Połączenia spawane są szczególnie wrażliwe z powodu spiętrzeń naprężeń i nieciągłości, dlatego zaleca się stosowanie zasad oceny zmęczeniowej analogicznych do stali węglowych dla stali austenitycznych i duplex. Największy efekt daje uwzględnienie zmęczenia już na etapie koncepcji, kiedy można kształtować układ konstrukcyjny i detale tak, aby ograniczyć karby i mimośrody. W praktyce oznacza to unikanie nagłych zmian przekroju, ograniczenie niewspółosiowości, dbałość o jakość krawędzi i powierzchni, a także unikanie zbędnego dospawywania elementów drugorzędnych w miejscach wrażliwych, bo nawet „mały” uchwyt montażowy może stać się inicjatorem pęknięcia zmęczeniowego.

Węzły muszą być projektowane również pod kątem wykonawstwa i inspekcji. Liczą się luzy montażowe, dostęp do śrub i spoin, tolerancje oraz wymagania technologii spawania. W dokumentacji warto przewidywać miejsca umożliwiające kontrolę stanu elementów, czyszczenie oraz ewentualne prace konserwacyjne. Z pozoru „niekonstrukcyjne” decyzje, takie jak dostęp do spoin lub możliwość mycia i osuszania trudno dostępnych fragmentów, w praktyce decydują o trwałości i o kosztach użytkowania.

Projektowanie z uwagi na warunki pożarowe

Oddziaływanie pożaru w Eurokodach traktuje się jako sytuację wyjątkową, a projektowanie ma zapewnić, by konstrukcja zachowała funkcję nośną przez wymagany czas ekspozycji. Wymagania ogólne są podobne jak dla stali węglowych, ale materiałowo stal nierdzewna ma pewne atuty. W zaleceniach dla stali nierdzewnych wskazuje się, że stal austenityczna w temperaturze powyżej około 550°C zachowuje większy udział wytrzymałości w porównaniu do temperatury pokojowej niż stal węglowa, a wszystkie klasy stali nierdzewnych zachowują większą sztywność w całym zakresie oddziaływań termicznych.

W obliczeniach pożarowych stosuje się współczynniki redukcyjne wytrzymałości i sztywności zależne od grupy gatunków, ponieważ przy podwyższonej temperaturze właściwości materiału mogą znacznie się różnić w zależności od składu chemicznego. W praktyce oznacza to konieczność jednoznacznego przypisania gatunku do właściwej grupy oraz korzystania z odpowiednich współczynników w weryfikacji nośności pożarowej. Nawet gdy stal nierdzewna „z natury” zachowuje się korzystnie, wymagania odporności ogniowej obiektu mogą wymuszać zastosowanie pasywnych zabezpieczeń ogniochronnych; ich dobór powinien być skoordynowany z wymaganiami trwałości (np. odpornością na wilgoć) i z estetyką, jeśli element jest eksponowany.

Projektowanie konstrukcji ze stali nierdzewnych – podsumowanie

Projektowanie konstrukcji ze stali nierdzewnych nie polega wyłącznie na zastąpieniu stali węglowej „trwalszym” materiałem. Kluczowe jest spójne podejście, w którym dobór gatunku wynika z rozpoznania środowiska, a następnie jest wspierany przez detale ograniczające gromadzenie wilgoci i powstawanie szczelin. Równie ważne są konsekwencje mechaniczne: brak wyraźnej granicy plastyczności i skłonność do umocnienia odkształceniowego wpływają na tok obliczeń i ocenę użytkowalności.

W części stricte konstrukcyjnej stal nierdzewna korzysta z tej samej logiki Eurokodów, ale wymaga większej uwagi w obszarach niestateczności miejscowej, klasyfikacji przekrojów oraz stateczności prętów. Węzły i połączenia powinny być projektowane z myślą o trwałości i serwisie, a wykonawstwo musi chronić odporność korozyjną materiału. Gdy te elementy „zagrają” razem, stal nierdzewna pozwala uzyskać konstrukcje o wysokiej niezawodności, atrakcyjnej estetyce i niskich kosztach utrzymania w całym cyklu życia.