Токарний верстат швейцарського типу

Токарний верстат швейцарського типу. Що це таке і для чого він потрібен?

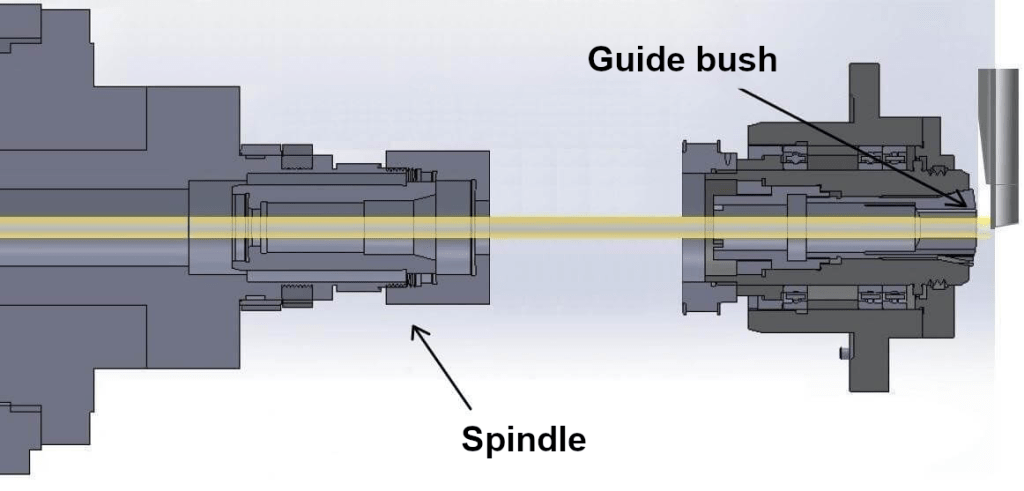

Токарний верстат швейцарського типу – це специфічний тип токарного верстата, в якому матеріал у вигляді прутка, окрім свого обертального руху, одночасно здійснює поздовжній рух, що дозволяє здійснювати різання. Це можливо завдяки унікальній конструкції верстата з використанням направляючої втулки. Такі верстати також іноді називають швейцарськими автоматичними токарними верстатами або автоматами швейцарського типу.

Трохи історії

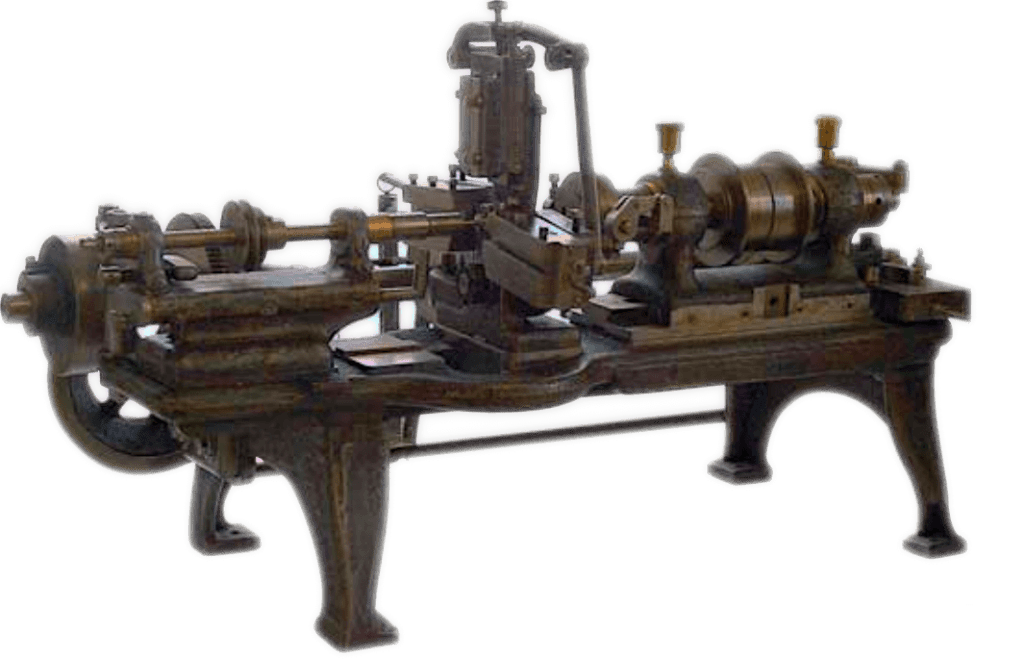

Токарні верстати швейцарського типу з’явилися у годинниковій промисловості. Галузь, де необхідність точити довгі, тонкі, складні деталі з високою точністю була надзвичайно важливою для виробничого процесу. У розпал промислової революції ефективний годинникар повинен був не тільки виробляти точні деталі, але й робити це високоефективно, щоб задовольнити попит.

Винахід швейцарського токарного верстата приписують Якобу Швейцеру, виробнику годинників з міста Б’єнна, Швейцарія, наприкінці 19-го століття. Він розробив перший токарний верстат, оснащений винаходом, який згодом виявився позачасовим: рухомою бабкою, що дозволяє одночасно обертати матеріал і переміщати його в поздовжньому напрямку.

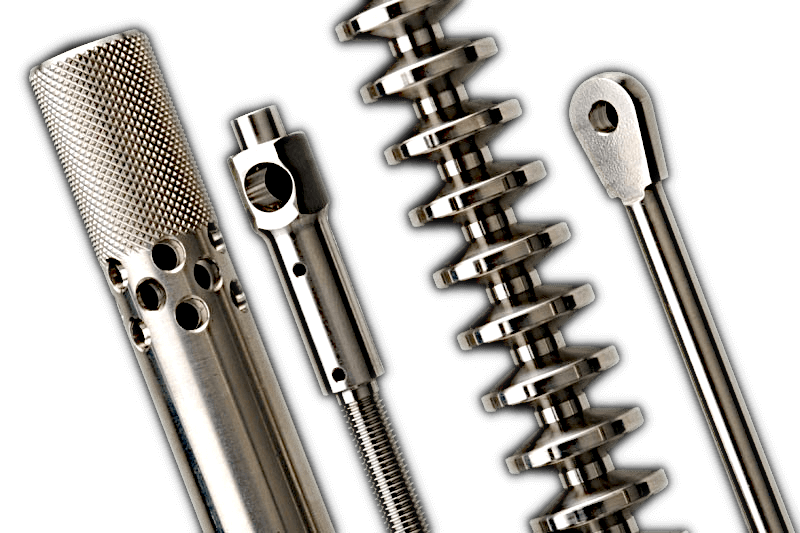

Сьогодні токарні автоматичні верстати просунулися набагато далі, ніж могли собі уявити їхні творці. Хоча автоматичні токарні верстати 21-го століття не обов’язково виготовлені у Швейцарії, всі вони призначені насамперед для токарної обробки невеликих, складних, точних металевих деталей, в основному для автомобільної, медичної та електронної промисловості.

Як вони працюють?

На відміну від звичайних токарних верстатів з ЧПК, в яких матеріал нерухомий, а інструмент рухається, автоматичний верстат з рухомою бабкою дозволяє переміщати матеріал вздовж осі Z, в той час як інструмент залишається нерухомим. Пруток утримується в шпинделі глибоко всередині корпусу верстата і переміщується направляючою втулкою в зону обробки. З направляючої втулки витягується тільки оброблена деталь, що дозволяє надійно утримувати матеріал, усуваючи прогин і підвищуючи точність. Для довших деталей контршпиндель захоплює готову передню частину деталі, щоб підтримувати її при подальшому просуванні через втулку.

Напрямна втулка

Напрямна втулка є найважливішим компонентом будь-якого верстата з рухомою головкою, а її точність і посадка мають вирішальне значення для належного процесу токарної обробки з ЧПК. За своєю конструкцією напрямна втулка схожа на класичні затискні цанги, що використовуються в шпинделях автоматичних токарних верстатів. Однак головна відмінність полягає в матеріалах, з яких вона виготовлена – внутрішня поверхня виконана з дуже точно відшліфованого твердого сплаву . Це пов’язано з характером роботи втулки, який полягає в рухомій взаємодії з прутком матеріалу заготовки, що рухається всередині втулки. Втулка дозволяє регулювати зазор затиску матеріалу для адаптації до конкретної партії сировини.

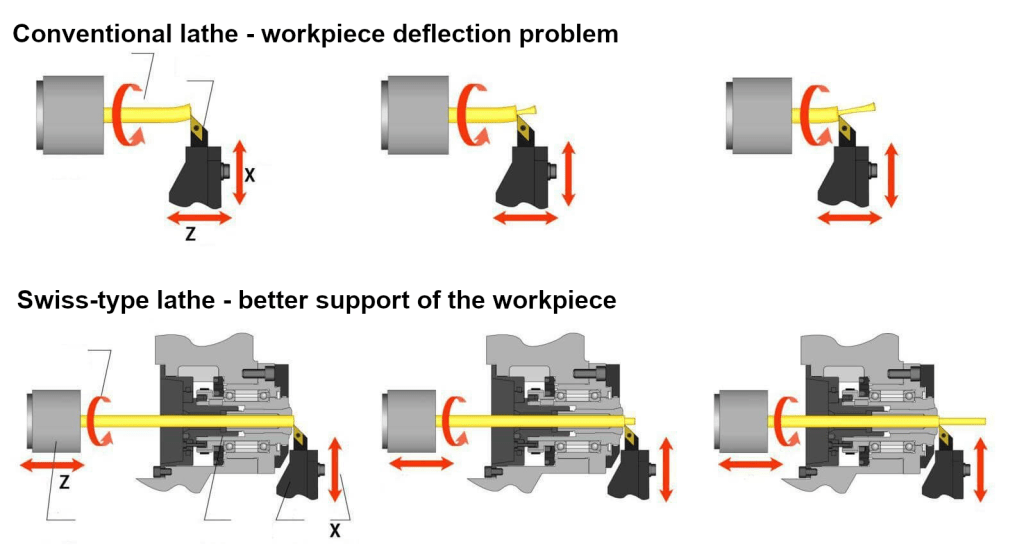

Контроль прогину

Підтримуючи пруток заготовки за допомогою напрямної втулки, можна підтримувати точність протягом усього процесу токарної обробки.

Фізичні заготовки, піддані будь-якій силі, природно, будуть відхилятися. Що стосується звичайних токарних верстатів з ЧПК, коли сили різання викликають занадто великий прогин, точність розмірів в процесі різання здебільшого погіршиться. Для звичайних токарних верстатів емпіричне правило полягає в тому, що при токарній обробці деталей з відношенням довжини до діаметру більше 3 до 1 потрібна опора задньої бабки, щоб запобігти надмірному прогину.

Що стосується верстатів з рухомоюголовкою, то напрямна втулка підтримує пруток заготовки так близько до ріжучих інструментів, що відхилення, викликане силами різання, ефективно дорівнює нулю. Користувач може відрізати зайвий матеріал за один прохід, зберігаючи при цьому високу точність розмірів.

Негатив стає позитивом

В автоматичних токарних верстатах з рухомою шпиндельною бабкою переміщення осі Z визначаються рухом матеріалу, а не рухом токарного інструменту. Ця особлива відмінність відображається в програмуванні верстата. На звичайних токарних верстатах матеріал виступає з патрона на певну відстань. У такій ситуації на поверхні матеріалу приймається нульове значення Z, а все, що знаходиться в напрямку матеріалу, має від’ємні значення.

З іншого боку, в автоматичних токарних верстатах швейцарського типу, токарні інструменти залишаються нерухомими, коли матеріал розширюється. Поверхня оброблюваного матеріалу також дорівнює нулю по осі Z, як і на звичайних токарних верстатах. Проте, все, що знаходиться за цією поверхнею, буде позитивним. Цю різницю дуже важливо мати на увазі у зв’язку зі зміщенням осі Z. Це означає, що глибше свердління або довше точіння вимагає зміщення “мінус” на звичайних токарних верстатах, але потребує зміщення “плюс” на верстатах з рухомою головкою.

Поетапна обробка

За замовчуванням у класичному токарному верстаті з ЧПК операції різання поділяються на чорнову та чистову. Спочатку знімаємо зайвий матеріал з усього профілю чорновим інструментом. Потім ми обробляємо той самий профіль чистовим інструментом з меншим припуском, щоб досягти потрібного розміру.

У автоматичних токарних верстатах швейцарського типу поділ процесу на етапи виглядає зовсім інакше. Це пов’язано з тим, що довжина напрямної втулки вимагає поділу оброблюваних деталей на секції. В іншому випадку вже оброблена частина прутка може випасти з направляючої втулки під час зворотного руху. Щоб уникнути цього явища, деталь обробляється шляхом поділу на відрізки, довжина яких менша за довжину робочої частини напрямної втулки. Це дозволяє повністю використовувати опору, яку надає втулка.

Олива замість мастильно-охолоджувальної рідини

Більшість швейцарських обробних верстатів використовують оливу як допоміжний засіб для обробки замість мастильно-охолоджувальної рідини на водній основі. Це означає, що змащувальна здатність буде вищою. До переваг оливи відносяться відсутність бактерій, що викликають неприємний запах і усунення ефекту апельсинової кірки на руках після тривалого контакту з охолоджувальною рідиною. Збільшення терміну служби інструменту при масляному охолодженні також має велике значення.

Основним недоліком МОР на водній основі є те, що олива не так ефективно розсіює тепло, тому верстат з рухомою головкою може швидко нагріватися в робочій зоні. Оснащення цих машин системами протипожежного захисту необхідне для виробництва без нагляду працівників.

Більше відходів

Відходи можуть стати проблемою, особливо з дорогими матеріалами. Через геометрію токарних верстатів швейцарського типу від кожного обробленого прутка мають залишатися обрізки від 150 до 300 мм. Це відбувається тому, що кінець прутка утримується шпинделем, який знаходиться всередині корпусу верстата і ніколи не досягає зони обробки. Наявність направляючої втулки не дозволяє цього зробити. З цієї причини на токарних верстатах швейцарського типу кількість деталей, які можна виготовити з одного прутка, завжди трохи менша, ніж на класичних верстатах.

Багатозадачність

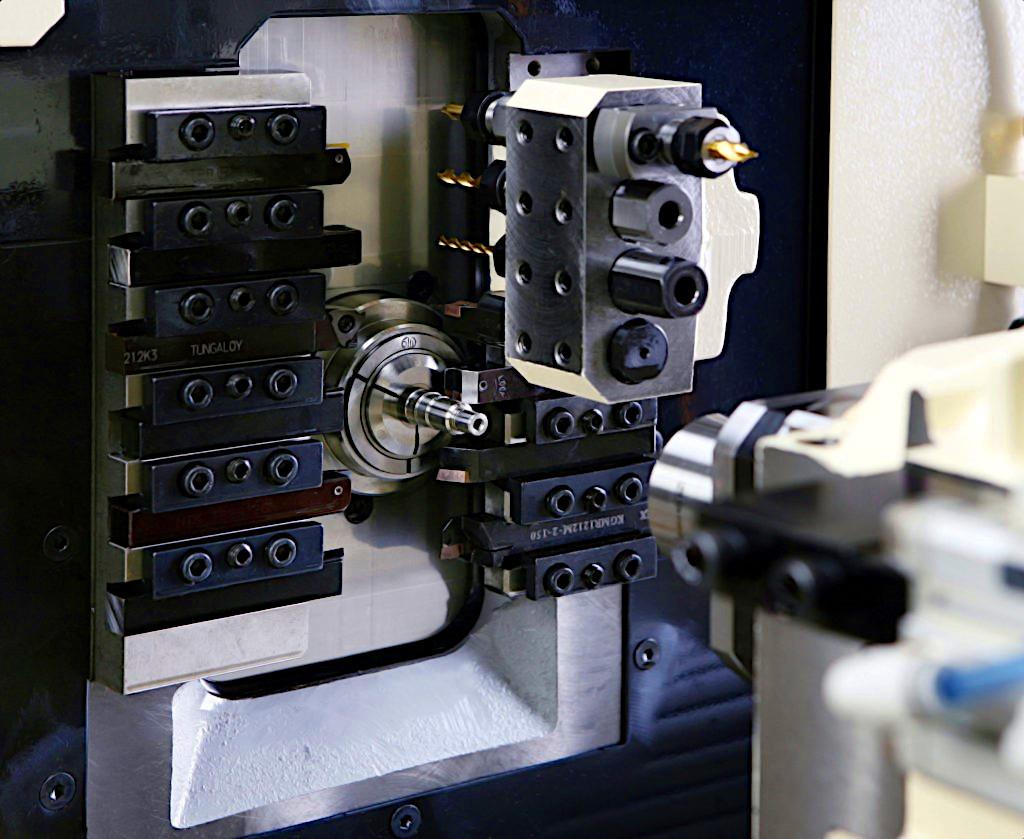

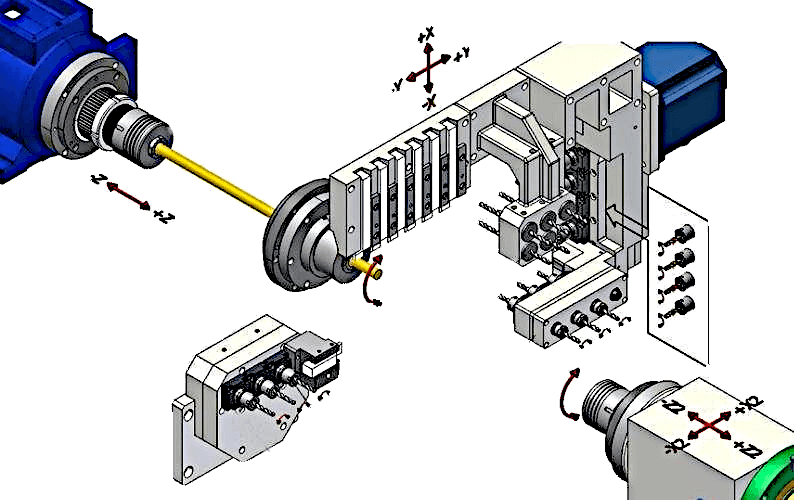

На відміну від традиційних верстатів з ЧПК з 3 або 4 осями, автоматичні токарні верстати з рухомою головкою можуть мати до 13 осей. Це додає значної цінності, скорочуючи робочий час та інтенсивність праці, оскільки операторам не потрібно переносити незавершену роботу на інший верстат для завершення.

Наявність приводних інструментів дає можливість токарним верстатам швейцарського типу фрезерувати. При цьому матеріал вислизає з напрямної втулки. Вісь Y забезпечує повні можливості фрезерування, недоступні на більшості звичайних токарних верстатів з ЧПК. На додаток до приводних інструментів для основної обробки, багато верстатів з рухомою головкою мають станцію з набором інструментів для операцій з контршпинделем. Це дозволяє обробляти іншу сторону заготовки після того, як вона була відрізана і захоплена контршпинделем.

Переваги автоматичних токарних верстатів швейцарського типу

Переваги верстатів з рухомою головкою пов’язані з направляючою втулкою, а також геометрією і механікою інструментальної зони.

Застосування автоматичних токарних верстатів швейцарського типу

Хоча годинникарі вже багато років використовують токарні верстати швейцарського типу в інших галузях, вони все ще широко застосовуються в цій галузі. Медична промисловість також з ентузіазмом впроваджує цю технологію, особливо для виробництва хірургічних гвинтів та інструментів, які повинні відповідати надзвичайно суворим стандартам якості. Але популярні сфери застосування цих верстатів не вичерпуються. Нижче наведено короткий перелік інших найважливіших сфер застосування.