Torno tipo suíço

Torno tipo suíço. O que é e para que serve?

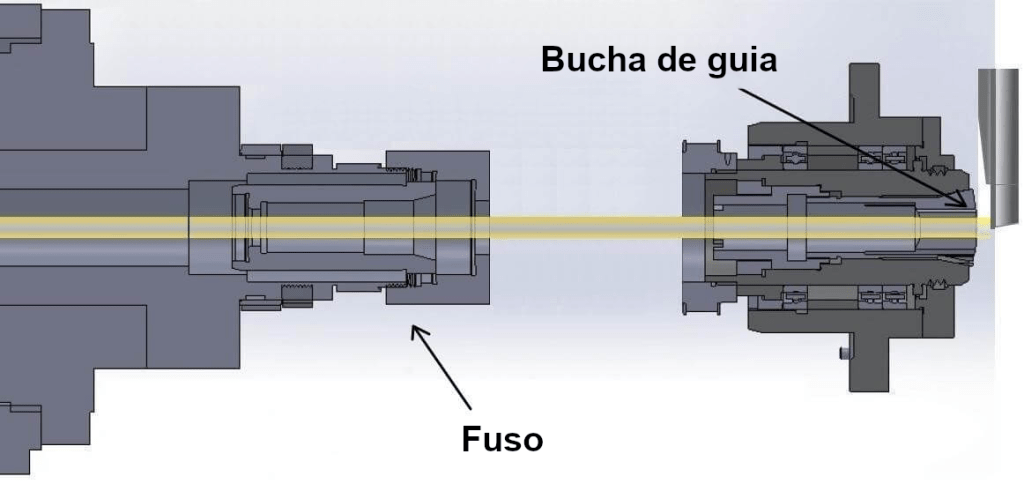

Um torno tipo suí ço é um tipo específico de torno em que o material em forma de barra, para além do seu movimento rotativo, executa simultaneamente um movimento longitudinal que permite o corte. Isto é possível devido ao design único da máquina que utiliza uma bucha de guia. Estas máquinas são também por vezes designadas por tornos automáticos suíços ou máquinas tipo suíça.

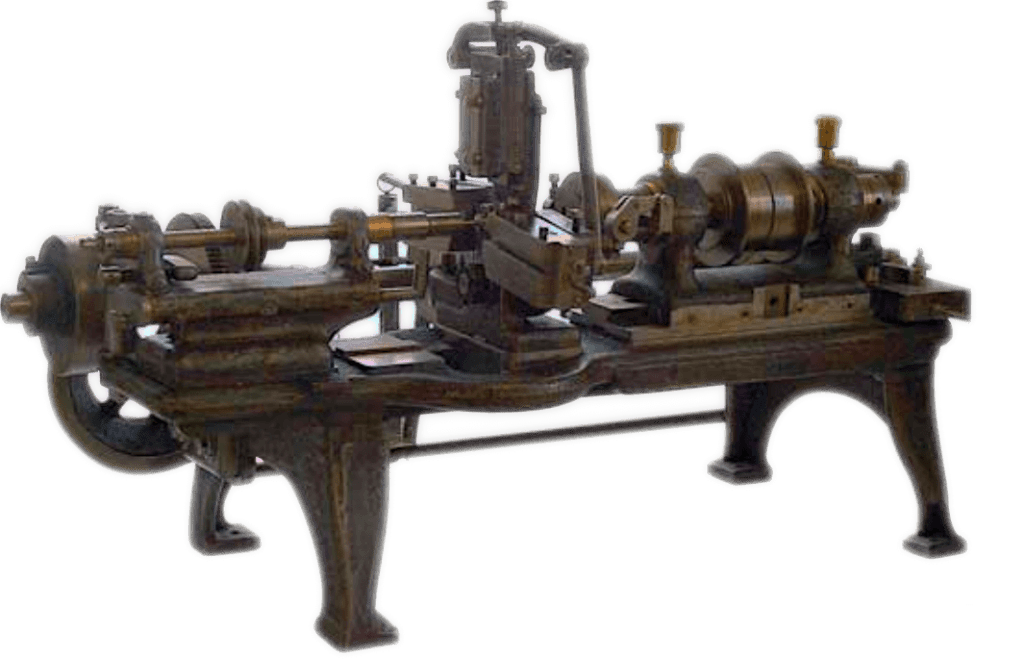

Um pouco de história

Os tornos tipo suí ço têm a sua génese na indústria relojoeira. Uma indústria onde a necessidade de torneamento de peças longas, finas e complexas com elevada precisão era inestimável para o processo de fabrico. No auge da revolução industrial, um relojoeiro eficiente tinha não só de produzir peças de precisão, mas também de o fazer de uma forma altamente eficiente para satisfazer a procura.

A invenção do torneamento suíço é atribuída a Jakob Schweizer, um fabricante de relógios de Bienne, na Suíça, no final do século XIX. Ele desenvolveu o primeiro torno equipado com o que mais tarde se revelou uma invenção intemporal: um cabeçote móvel – permitindo a rotação simultânea do material e o seu movimento longitudinal.

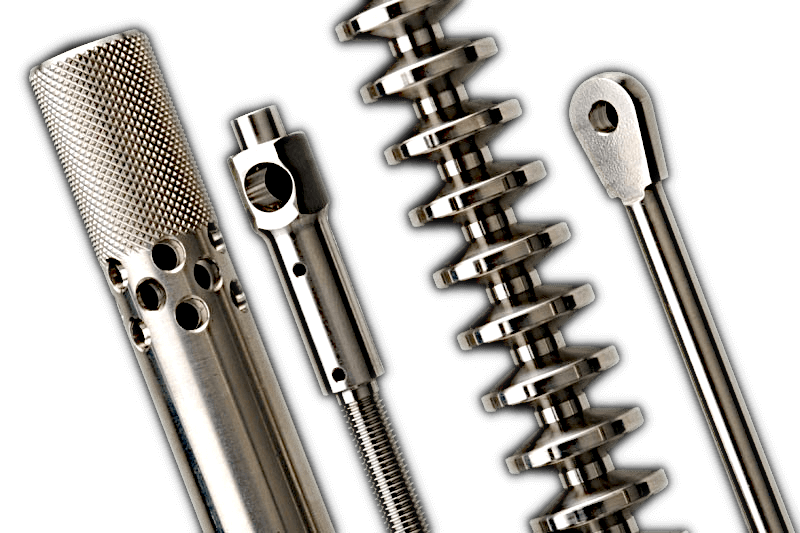

Atualmente, o torneamento em tornos automáticos evoluiu muito mais do que os seus criadores poderiam ter imaginado. Embora os tornos automáticos do século XXI não sejam necessariamente fabricados na Suíça, todos eles são concebidos principalmente para o torneamento de peças metálicas pequenas, complexas e de precisão, sobretudo para as indústrias automóvel, médica e eletrónica.

Como é que funciona?

Ao contrário dos tornos convencionais CNC, em que o material está parado e a ferramenta se move, uma máquina automática com cabeçote móvel permite que o material se mova ao longo do eixo Z enquanto a ferramenta permanece parada. A barra é mantida num fuso no interior da caixa da máquina e movida por uma bucha de guia para a zona de usinagem. Apenas a peça usinada é puxada para fora da bucha de guia, permitindo que o material seja suportado com segurança, eliminando a deflexão para uma melhor precisão. Para peças mais longas, o contra-fuso agarra a parte frontal acabada da peça para a suportar à medida que se estende através do casquilho.

Bucha de guia

A bucha de guia é o componente mais importante em qualquer máquina de cabeça deslizante, e a sua precisão e ajuste são críticos para um processo de torneamento CNC adequado. Pelo seu design, a bucha de guia é semelhante às pinças de fixação clássicas usadas nos fusos de tornos automáticos. No entanto, a principal diferença são os materiais utilizados – a superfície interna é feita de carboneto cimentado com uma retificação muito precisa. Isto deve-se à natureza do trabalho dos casquilhos, que consiste numa interação móvel com a barra do material da peça de trabalho que se move dentro do casquilho. O casquilho permite ajustar a folga da fixação do material para se adaptar a um determinado lote de matéria-prima.

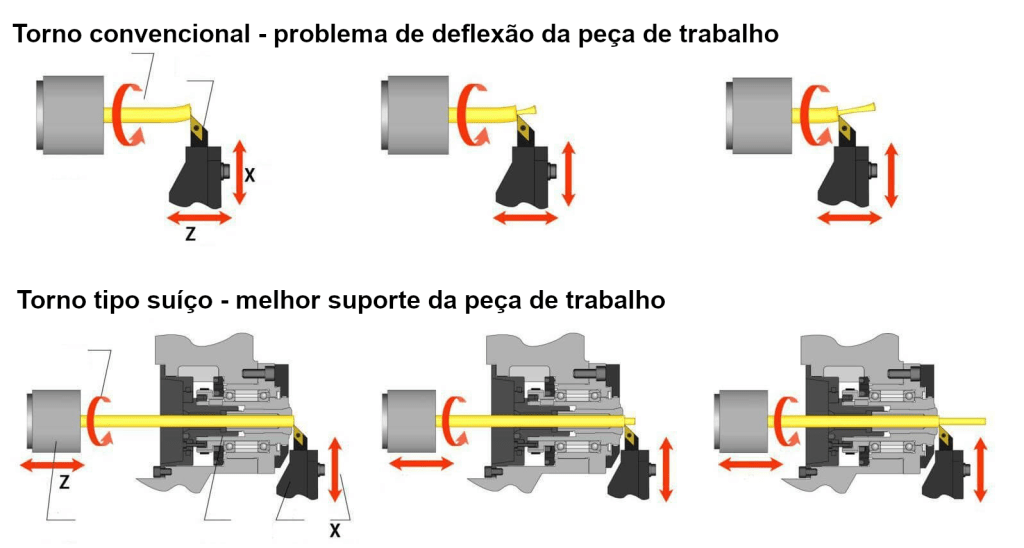

Controlo da deflexão

Ao apoiar a barra da peça de trabalho com a bucha de guia, a precisão pode ser mantida durante todo o processo de torneamento de precisão.

As peças de trabalho físicas sujeitas a qualquer força sofrerão uma deflexão natural. No caso dos tornos convencionais CNC, quando as forças de corte causam demasiada deflexão, a precisão dimensional do processo de usinagem deteriora-se. Para tornos convencionais, a regra geral é que ao tornearem peças torneadas com uma relação comprimento/diâmetro superior a 3 para 1, é necessário um apoio do cabeçote móvel para evitar uma deflexão excessiva.

Quanto às máquinas de cabeça deslizante, a bucha de guia suporta a barra da peça de trabalho tão perto das ferramentas de corte que a deflexão causada pelas forças de corte é efetivamente zero. O utilizador pode cortar o excesso de material numa única passagem, mantendo uma elevada precisão dimensional.

O negativo torna-se positivo

Em tornos automáticos com um cabeçote móvel, os movimentos do eixo Z são derivados do movimento do material em vez do movimento da ferramenta de torneamento. Esta diferença particular reflecte-se na programação da máquina. Em tornos convencionais, o material sobressai do mandril de torno numa determinada distância. Nesta situação, o Z zero é assumido na face do material, e tudo o que estiver na direção do material tem valores negativos.

Nos tornos automáticos tipo suíço, por outro lado, as ferramentas de torneamento permanecem estacionárias enquanto o material se estende. A superfície da face do material também é zero no eixo Z, como nos tornos convencionais. No entanto, tudo o que estiver para além dessa superfície será positivo. Esta diferença é muito importante a ter em conta em relação aos desvios do eixo Z. Isto significa que uma perfuração mais profunda ou um torneamento mais longo requerem um desvio “menos” em tornos convencionais, mas requerem um desvio “mais” em máquinas de cabeça deslizante.

Usinagem por etapas

Por defeito, no torneamento CNC clássico, as operações de corte são divididas em desbaste e acabamento. Primeiro, removemos o excesso de material de todo o perfil com uma ferramenta de desbaste. Usinamos o mesmo perfil com uma ferramenta de acabamento usando uma margem menor para alcançar a dimensão desejada.

Nos tornos automáticos tipo suíço, a divisão do processo em etapas é completamente diferente. Isto porque o comprimento da bucha de guia exige que as peças usinadas sejam divididas em secções. Caso contrário, uma secção da barra já usinada poderia cair da bucha de guia durante o movimento de retorno. Para evitar este fenómeno, a peça é usinada dividindo-a em secções com um comprimento inferior ao comprimento da parte de trabalho da bucha de guia. Isto permite a utilização total do suporte fornecido pelos casquilhos.

Óleo em vez de líquido de refrigeração

A maioria das máquinas de usinagem suíça utiliza óleo como auxiliar de usinagem em vez de líquido de refrigeração à base de água. Isso significa que a lubrificação será maior. As vantagens do óleo incluem a ausência de bactérias causadoras de odores e a eliminação do efeito de casca de laranja nas mãos após um contacto prolongado com o líquido de refrigeração. O aumento da vida útil das ferramentas com o arrefecimento a óleo também é de grande importância.

A principal desvantagem dos líquidos de refrigeração à base de água é o facto de o óleo não ser tão eficaz na dissipação do calor, pelo que a máquina de cabeça deslizante pode aquecer rapidamente na área da zona de trabalho. Equipar estas máquinas com sistemas de proteção contra incêndios é necessário para o fabrico sem supervisão de funcionários.

Mais sucata

A sucata pode tornar-se um problema, especialmente com materiais caros. Devido à geometria dos tornos automáticos tipo suíço, deve restar uma sucata de 150 a 300 mm de cada barra usinada. Isto deve-se ao facto de a extremidade da barra ser mantida pelo fuso, que se encontra no interior da caixa da máquina e nunca chega à zona de usinagem. A presença de uma bucha de guia não o permite. Por esta razão, nos tornos tipo suíça, o número de peças usinadas a partir de uma única barra é sempre ligeiramente inferior ao das máquinas clássicas.

Multitarefa

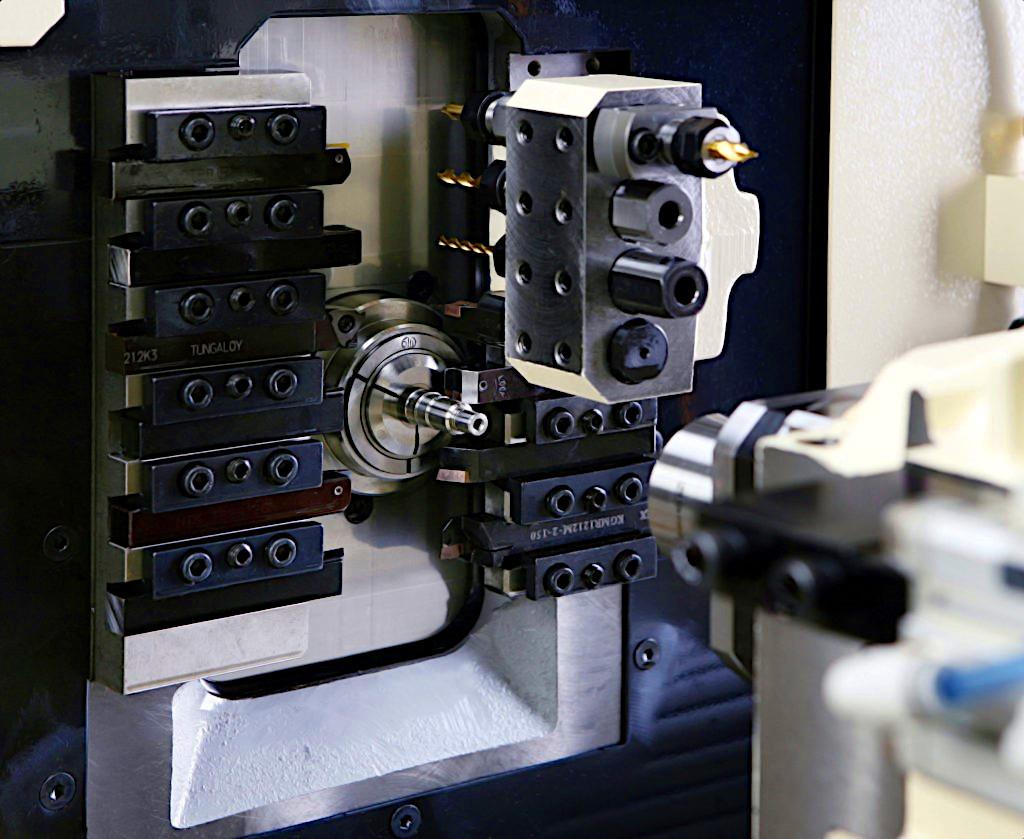

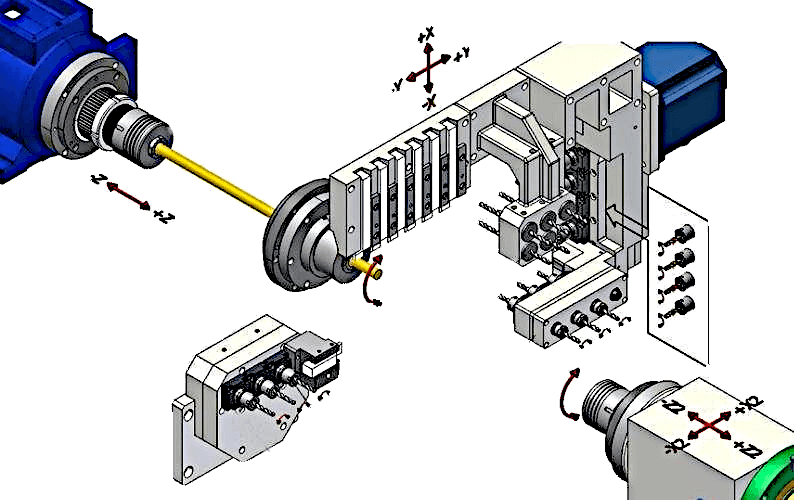

Ao contrário de uma máquina CNC tradicional com 3 ou 4 eixos, os tornos automáticos de cabeça deslizante podem ser equipados com até 13 eixos. Este facto acrescenta um valor significativo, reduzindo o tempo de trabalho e a intensidade da mão de obra, uma vez que os operadores não têm de transferir o trabalho em curso para outra máquina para ser concluído.

A disponibilidade de ferramentas accionadas dá aos tornos tipo suíço a capacidade de fresagem. Ao mesmo tempo, o material corrediça para fora da bucha de guia. O eixo Y fornece capacidades completas de fresagem não disponíveis na maioria dos tornos convencionais CNC. Para além das ferramentas accionadas para usinagem básica, muitas máquinas de cabeça deslizante têm uma estação com um conjunto de ferramentas para operações contra-fuso. Isto permite que o outro lado da peça de trabalho seja acabado depois de ter sido cortado e apanhado no contra-fuso.

Vantagens dos tornos automáticos tipo suíço

As vantagens das máquinas de cabeça deslizante resultam da bucha de guia, bem como da geometria e da mecânica dentro da zona da ferramenta.

Aplicação de tornos automáticos tipo suíço

Embora os relojoeiros já se tenham apropriado dos tornos tipo suíço há muitos anos para outras aplicações, eles continuam a ser amplamente utilizados nesta indústria. A indústria médica também está entusiasmada com a adoção desta tecnologia, particularmente para a produção de parafusos e ferramentas cirúrgicas que devem aderir a padrões de qualidade excecionalmente rigorosos. Mas as aplicações populares para estas máquinas continuam. Segue-se uma pequena lista das outras aplicações mais importantes.