Tokarka typu szwajcarskiego

Tokarka typu szwajcarskiego. Co to jest i do czego służy?

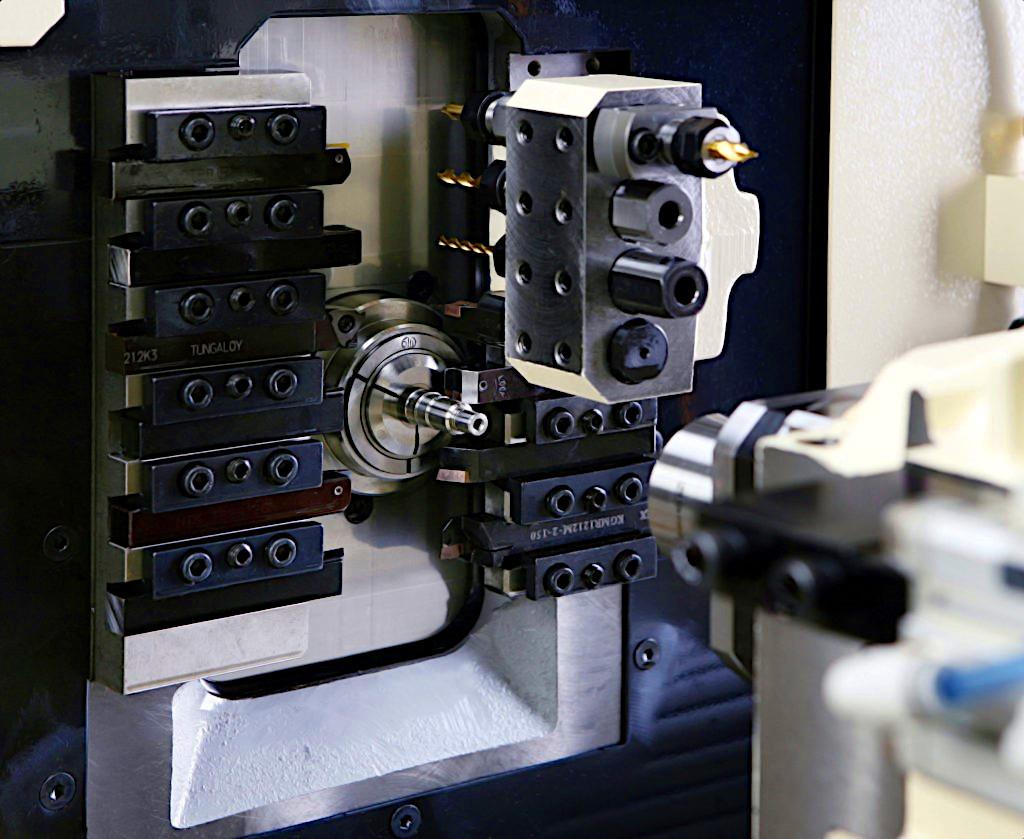

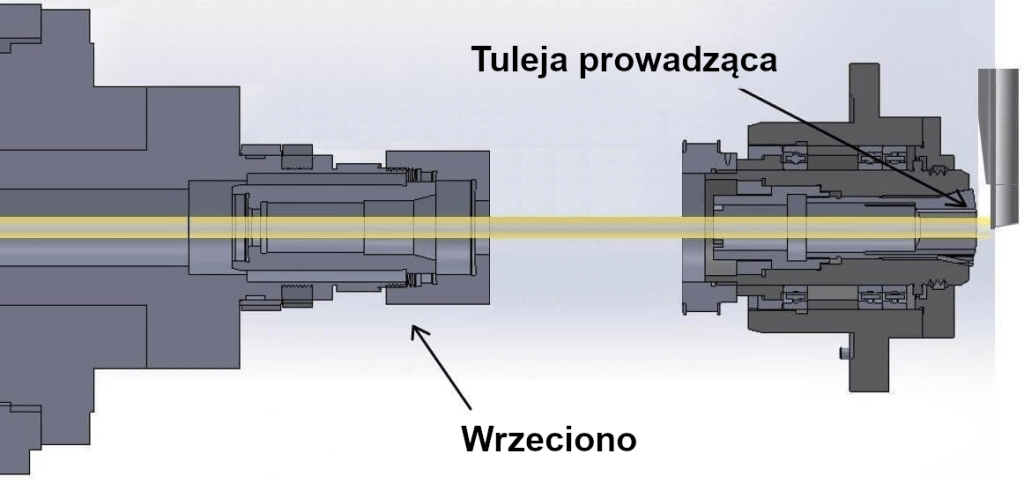

Tokarka typu szwajcarskiego jest specyficznym rodzajem tokarki, w której materiał w postaci pręta oprócz ruchu obrotowego wykonuje jednocześnie ruch wzdłużny umożliwiający skrawanie. Jest to możliwe dzięki specjalnej konstrukcji maszyny wykorzystującej tuleję prowadzącą. Maszyny takie bywają również nazywane automatami szwajcarskimi, automatami wzdłużnymi lub automatami z ruchomym wrzeciennikiem.

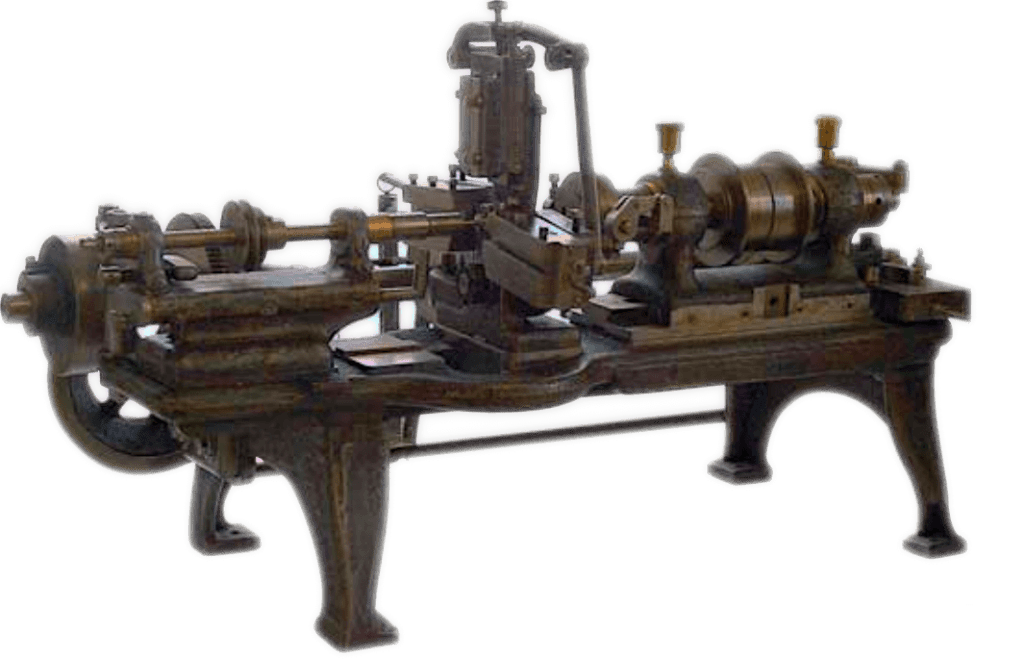

Trochę historii

Tokarki typu szwajcarskiego mają swoją genezę w przemyśle zegarmistrzowskim. Branży, w której potrzeba toczenia długich, cienkich, skomplikowanych części z wysoką dokładnością była nieoceniona w procesie produkcji. U szczytu rewolucji przemysłowej sprawny zegarmistrz musiał nie tylko wytwarzać precyzyjne części, ale także robić to w sposób bardzo wydajny, żeby sprostać zapotrzebowaniu.

Wynalazek szwajcarskiej metody toczenia przypisuje się Jakobowi Schweizerowi, producentowi zegarków z Bienne w Szwajcarii pod koniec XIX wieku. Opracował on pierwszą tokarkę wyposażoną w to, co później okazało się ponadczasowym wynalazkiem; przesuwny wrzeciennik – umożliwiający jednoczesny obrót materiału i jego ruch wzdłużny.

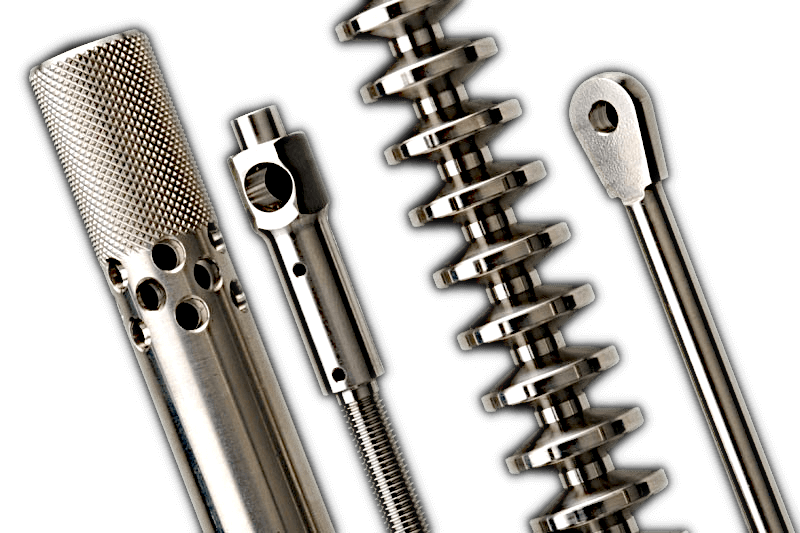

Toczenie na automatach tokarskich ewoluowało obecnie znacznie dalej, niż mogli sobie wyobrazić jego twórcy. I chociaż automaty tokarskie XXI wieku niekoniecznie są produkowane w Szwajcarii, wszystkie są zaprojektowane przede wszystkim do toczenia małych, złożonych, precyzyjnych części metalowych, głównie dla przemysłu motoryzacyjnego, medycznego i elektronicznego.

Jak to działa?

W przeciwieństwie do konwencjonalnych tokarek CNC, w których materiał jest nieruchomy, a narzędzie porusza się, automat z ruchomym wrzeciennikem umożliwia ruch materiału wzdłuż osi Z, podczas gdy narzędzie pozostaje nieruchome. Pręt jest trzymany we wrzecionie w głębi obudowy maszyny i przesuwany przez tuleję prowadzącą do strefy obróbczej. Tylko fragment poddawany obróbce jest wysuwany z tulei prowadzącej, umożliwiając pewne podparcie materiału; eliminując ugięcie dla zwiększenia dokładności. W przypadku dłuższych części przeciwwrzeciono chwyta gotowy przód części, aby ją podeprzeć, gdy wysuwa się ona dalej przez tuleję.

Tuleja prowadząca

Tuleja prowadząca jest to najważniejszy element w każdym automacie wzdłużnym, a jej precyzja i dopasowanie ma kluczowe znaczenie dla prawidłowego procesu toczenia CNC. Swoją konstrukcją tuleja prowadząca zbliżona jest nieco do klasycznych tulejek zaciskowych stosowanych we wrzecionach automatów tokarskich. Zasadniczą różnicą są jednak użyte w niej materiały – wewnętrzna powierzchnia wykonana jest z węglika spiekanego bardzo precyzyjnie szlifowanego. Wynika to charakteru pracy tulei, który polega na ruchomej współpracy z przesuwającym się wewnątrz tulei prętem materiału obrabianego. Tuleja pozwala na regulację luzu opasania materiału, dzięki czemu można dostosować się do konkretnej partii surowca.

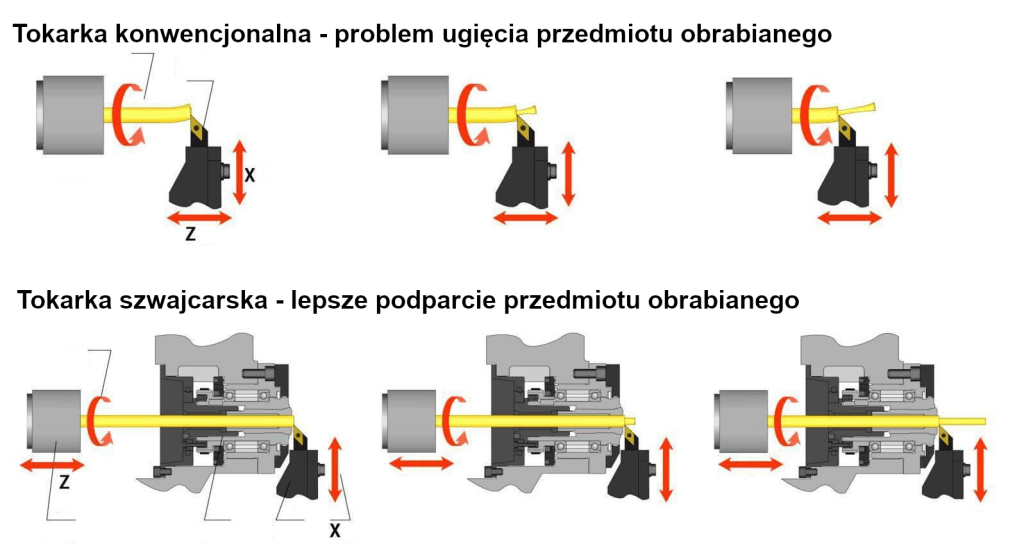

Kontrola ugięcia

Dzięki podpieraniu pręta obrabianego za pomocą tulei prowadzącej możliwe jest utrzymanie dokładności w całym procesie precyzyjnego toczenia przedmiotu.

Przedmioty fizyczne poddane działaniu jakiejkolwiek siły naturalnie się uginają. Jeśli chodzi o konwencjonalne tokarki CNC, gdy siły skrawania powodują zbyt duże ugięcie, dokładność wymiarowa procesu skrawania w większości przypadków ulegnie pogorszeniu. W przypadku konwencjonalnych tokarek przyjęto zasadę, że przy toczeniu części o stosunku długości do średnicy większym niż 3: 1 wymagany jest podparcie materiału konikiem, aby zapobiec nadmiernemu ugięciu.

Jeśli chodzi o automaty wzdłużne, tuleja prowadząca podpiera pręt obrabiany tak blisko narzędzi skrawających, że ugięcie spowodowane przez siły skrawania jest w rzeczywistości równe zero. Oznacza to, że użytkownik może skrawać duże naddatki materiału w jednym przejściu, zachowując przy tym w efekcie wysoką precyzję wymiarową.

Negatyw staje się pozytywem

W automatach tokarskich z ruchomym wrzeciennikem ruchy osi Z są uzyskiwane z ruchu materiału zamiast ruchu narzędzia. Ta konkretna różnica ma swoje odzwierciedlenie w programowaniu maszyny. Na tokarkach konwencjonalnych materiał wystaje z uchwytu na określoną odległość. W takiej sytuacji na czole materiału przyjmuje się wartość Z zero, a wszystko co znajduje się w kierunku materiału ma wartości ujemne.

Natomiast w automatach tokarskich typu szwajcarskiego, narzędzia tokarskie pozostają nieruchome w trakcie wysuwania się materiału. Powierzchnia czoła materiału ma również wartość zero w osi Z jak na tokarkach konwencjonalnych, ale wszystko poza tą powierzchnią będzie dodatnie. Ta różnica jest bardzo ważna, o czym należy pamiętać w związku z przesunięciami osi Z. Oznacza to, że głębsze wiercenie lub dłuższe toczenie wymaga przesunięcia „minus” w konwencjonalnych tokarkach, ale będzie wymagać przesunięcia „plus” w automatach wzdłużnych.

Obróbka w etapach

Standardowo w klasycznym toczeniu CNC operacje skrawania dzielimy na zgrubne oraz wykańczające. Najpierw usuwamy nadmiar materiału z całości profilu narzędziem do obróbki zgrubnej po czym obrabiamy ten sam profil narzędziem wykańczającym stosując mniejszy naddatek aby uzyskać pożądany wymiar.

W automatach tokarskich typu szwajcarskiego podział procesu na etapy wygląda zupełnie inaczej. Wynika to z tego, że długość tulei prowadzącej wymaga podziału części obrabianej na sekcje. W przeciwnym razie fragment pręta już obrobionego mógłby wypaść z tulei prowadzącej podczas ruchu powrotnego. Aby uniknąć tego zjawiska obrabia się część dzieląc ją na sekcje o długości mniejszej niż długość części roboczej tulei prowadzącej. Pozwala to na pełne wykorzystanie podparcia zapewnianego przez tuleję.

Olej zamiast chłodziwa

Większość automatów szwajcarskich wykorzystuje olej jako płyn wspomagający obróbkę zamiast wodorozcieńczalnego chłodziwa. Oznacza to, że smarność będzie większa. Zalety oleju obejmują brak bakterii wywołujących nieprzyjemny zapach a także wyeliminowanie efektu skórki pomarańczy na dłoniach po dłuższym kontakcie z chłodziwem. Duże znaczenie ma również zwiększenie żywotności narzędzi dzięki chłodzeniu olejowym.

Podstawową wadą w porównaniu z chłodziwami na bazie wody jest to, że olej nie jest tak skuteczny w rozpraszaniu ciepła, a więc automat wzdłużny może szybko nagrzać się w obszarze strefy roboczej . Oznacza to, że wyposażenie tych maszyn w systemy przeciwpożarowe jest koniecznością, jeśli planujesz produkcję bez nadzoru pracownika.

Większa ilość złomu

Złom może stać się problemem, szczególnie w przypadku drogich materiałów. Ze względu na geometrię automatów tokarskich typu szwajcarskiego z każdego pręta obrabianego musi pozostać resztka od 150 do 300 mm. Wynika to faktu, że końcówka pręta jest trzymana przez wrzeciono, które znajduje się wewnątrz obudowy maszyny i nigdy nie dochodzi do strefy obróbki. Nie pozwala na to obecność tulei prowadzącej. Z tego też powodu na tokarkach typu szwajcarskiego ilość części, które można wykonać z jednego pręta jest zawsze nieco niższa niż w przypadku maszyn klasycznych.

Wielozadaniowość

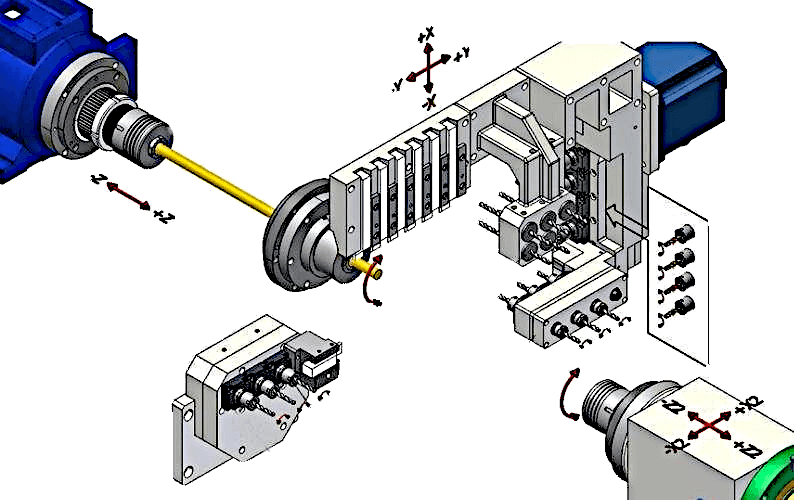

W przeciwieństwie do tradycyjnej maszyny CNC z 3 lub 4 osiami, automaty z ruchomym wrzeciennikiem mogą być wyposażone nawet w 13 osi. Dodaje to znaczną wartość, skracając czas pracy i zmniejszając pracochłonność ponieważ operatorzy nie muszą przenosić prac w toku na inną maszynę w celu ich zakończenia.

Dostępność narzędzi napędzanych daje tokarkom typu szwajcarskiego zdolność do frezowania w czasie gdy materiał wysuwa się z tulei prowadzącej. Oś Y zapewnia pełne możliwości frezowania niedostępne w większości konwencjonalnych tokarek CNC. Dodatkowo oprócz narzędzi napędzanych służących do podstawowej obróbki, wiele automatów wzdłużnych posiada stację z zestawem narzędzi do operacji w przeciwwrzecionie. Pozwala to na wykończenie drugiej strony przedmiotu obrabianego po odcięciu i złapaniu go we przeciwwrzeciono.

Zalety automatów tokarskich typu szwajcarskiego

Zalety automatów wzdłużnych wynikają zarówno z zastosowania tulei prowadzącej, jak również z geometrii i mechaniki w strefie narzędzi.

Zastosowanie automatów tokarskich typu szwajcarskiego

Chociaż tokarki typu szwajcarskiego już od wielu lat zostały przejęte od zegarmistrzów do innych zastosowań, to jednak nadal pozostają szeroko stosowane w tej branży. Innym przemysłem, który chętnie korzysta z tej technologii, jest przemysł medyczny, w którym śruby chirurgiczne i narzędzia są wytwarzane według bardzo wysokich standardów. Na tym jednak nie kończą się popularne aplikacje tych maszyn, poniżej przedstawiamy krótką listę pozostałych najważniejszych zastosowań.