Centra tokarskie CNC – podstawowe informacje

Historia technologii toczenia

Toczenie jest jedną z najstarszych technologii produkcji na Ziemi. Najwcześniejsze wersje sięgają starożytnych Egipcjan, którzy wynaleźli dwuosobową tokarkę obsługiwaną z wykorzystaniem łuku około XIII w pne. Fascynujące jest to, że mimo iż od tamtej pory upłynęło już bardzo dużo czasu, to technologia toczenia jest w dalszym ciągu powszechnie wykorzystywana do produkcji różnorodnych części.

Siłą tej metody jest jej prostota i wydajność. Oczywiście przez te wszystkie lata człowiek systematycznie rozwijał i usprawniał proces, do tego stopnia że obecnie stosowane obrabiarki nie mają wiele wspólnego z tym na czym pracowali nawet nasi dziadkowie. Nowoczesne centra tokarskie CNC to bardzo skomplikowane maszyny o potężnych możliwościach, które już dawno przestały się sprowadzać jedynie do toczenia.

W poniższym artykule pragniemy przybliżyć nieco wiedzę na temat współczesnych obrabiarek stosowanych do toczenia.

Tokarki CNC i centra tokarskie CNC: jaka jest różnica?

Prawdopodobnie spotkałeś się z określeniami „tokarka CNC” i „centrum tokarskie CNC” używanymi zamiennie.

Chociaż nie ma formalnego rozróżnienia między tokarkami, a centrami tokarskimi, ten pierwszy termin jest powszechnie używany wyłącznie w odniesieniu do prostszych maszyn – przeznaczonych do samych operacji toczenia CNC. Natomiast termin „centrum tokarskie” zwykle oznacza maszyny, które integrują możliwości frezowania lub wiercenia, lub te z przeciwwrzecionami do wykonywania operacji z drugiej strony części.

Można powiedzieć że tokarka CNC po prostu tylko toczy; to 2-osiowa maszyna z osiami X i Z posiadająca tylko jeden uchwyt. Naprzeciwko uchwytu może znajdować się konik do podpierania części lub w prostszych konstrukcjach występuje tylko sam uchwyt.

Centrum tokarskie CNC ma możliwość frezowania lub drugie wrzeciono plus możliwość frezowania, więc może mieć również oś Y. Nazywamy je także maszynami wielozadaniowymi bo oferują one coś więcej niż tylko toczenie CNC. Można to traktować jako ewolucję tokarki. W przeszłości większość ludzi nazywała takie maszyny tokarkami, ale ponieważ obróbka CNC stała się bardziej skomplikowana to po dodaniu frezowania i przeciwwrzecion przekształciły się w centra tokarskie CNC.

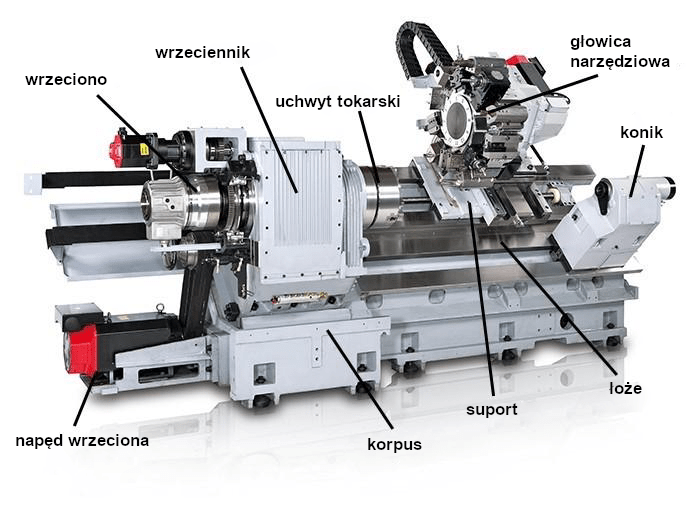

Budowa tokarki CNC

Niezależnie od tego, czy pracujesz na tokarce, czy na centrum tokarskim, podstawowe części są takie same.

Wrzeciennik

Wrzeciennik mieści główne wrzeciono oraz mechanizmy zmiany prędkości i biegów. Główny koniec wrzeciona często zawiera stożek Morse’a. We wczesnych konstrukcjach tokarek przemysłowych wrzeciono napędzane było bezpośrednio za pomocą płaskiego koła pasowego. Obecnie napędzane jest silnikiem elektrycznym.

Łoże

Łoże tokarki jest podstawą połączoną z wrzeciennikiem tak, że suport i konik poruszają się równolegle z dostępem do wrzeciona. Ten ruch ułatwiają prowadnice łoża, które przytrzymują suport i konik na ustalonym torze.

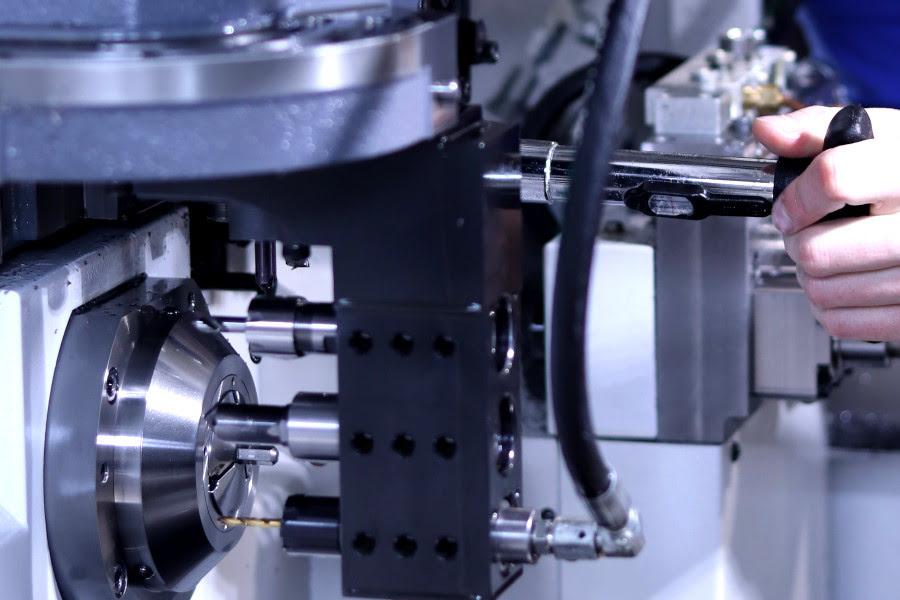

Głowica narzędziowa

Głowica narzędziowa mocuje narzędzia skrawające i przesuwa je wzdłużnie do obrabianego przedmiotu w celu wykonania operacji toczenia CNC lub prostopadle w przypadku operacji planowania. Głowica składa się z dwóch odlewów: górnego oraz bocznego.

Konik

Konik zamocowany jest dokładnie naprzeciwko uchwytu wrzeciona głównego obrabiarki. W przeciwieństwie do wrzeciona, konik – który może być wyposażony w stożek do mocowania wierteł, rozwiertaków lub innych narzędzi – nie obraca się. Zamiast tego porusza się wzdłużnie pod działaniem śruby pociągowej.

Konfiguracje centrów tokarskich CNC

Wyróżniamy zasadniczo dwa podstawowe typy tokarskich centrów obróbczych CNC: tradycyjny, poziomy, który istnieje już od dłuższego czasu, ale także typ pionowy, który różni się ułożeniem osi obrotu wrzeciona. W pionowych tokarkach CNC jak sama nazwa wskazuje wrzeciono obraca się względem pionowej osi.

Poziome tokarki CNC stanowią około 70 procent rynku, ponieważ funkcjonują dużo dłużej – każdy tokarz stawiał swoje pierwsze kroki na tokarce poziomej.

Toczenie poziome, a toczenie pionowe

Zarówno tokarki poziome jak i pionowe cechują się swoją specyfiką. Istnieją również odwrócone pionowe centra tokarskie CNC, które odwracają położenie wrzeciona i uchwytu. Wszystkie trzy typy maszyn składają się zasadniczo z tych samych podstawowych elementów (wrzeciennika, suportu itp.), Ale różnią się orientacją. Decyzja, czy wybrać tokarkę poziomą, pionową czy odwróconą, zależy od wielu czynników, ale istnieją pewne praktyczne zasady, które mogą pomóc w podjęciu decyzji.

Zaletą tokarki poziomej jest to, że grawitacja odciąga wióry od elementu obrabianego. Innymi słowy, podczas toczenia wszystkie wióry spadają do transportera wiórów lub kosza.

Zasadniczo poziome tokarki CNC są bardziej elastyczne, ponieważ mogą mieć dłuższe łoża w stosunku do wielkości wrzeciona. Mogą również korzystać z podajników prętów i zwykle mają koniki, co jest rzadkością w wersjach pionowych. Z drugiej strony, w przypadku obróbki krótkich części o dużej średnicy, szczególnie jeśli są to części ciężkie, pionowa tokarka CNC sprawdzi się bardzo dobrze.

Zaletą tokarki pionowej jest to, że grawitacja pomaga zamocować twoją część w uchwycie. Natomiast wióry mogą stanowić problem, szczególnie jeśli część jest wklęsła, ponieważ może uwięzić wióry wewnątrz. Istnieje więc ryzyko ponownego skrawania utworzonych wiórów wskutek niewłaściwej ich ewakuacji ze strefy obróbki. Inną kwestią związaną z tokarką pionową jest to, że wióry spadają do samego wrzeciona, więc jego ochrona musi być wyjątkowo skuteczna.

Można powiedzieć, że to przede wszystkim rozmiar części toczonych jest z reguły decydującym czynnikiem, który decyduje o wyborze wersji tokarki. Kiedy patrzymy na większe elementy, wiele zastosowań motoryzacyjnych (półfabrykaty przekładni, tarcze hamulcowe itp.) wykonuje się w pionie i zwykle z podwójnym wrzecionem. Jedną z korzyści jest to, że grawitacja pomaga w zamocowaniu części; po włożeniu elementu do uchwytu sam się osadza i własny ciężar dociska go do szczęk uchwytu.

Zdarzają się części o średnicy nawet 500 mm obrabiane na poziomej maszynie, ale ich załadowanie jest zawsze trudne, ponieważ trzeba wepchnąć część do uchwytu, a następnie przytrzymać ją podczas zaciskania.

Kolejnym czynnikiem, który należy wziąć pod uwagę przy wyborze konfiguracji poziomej i pionowej, jest stopień, w jakim centrum tokarskie CNC zostanie zautomatyzowane. Tokarki poziome uważane są za łatwiejsze do automatyzacji ze względu na dostępność i popularność podajników pręta, które odpowiadają za dostarczania materiału do produkcji.

Z drugiej jednak strony jeżeli chodzi o produkcję z półfabrykatów w postaci kawałków – odlewy lub odkuwki, to w tych przypadkach automatyczny załadunek będzie łatwiejszy do wdrożenia na centrum pionowym. Po pierwsze dlatego, że grawitacja wspomaga proces osadzania części w uchwycie i nie jest potrzebny robot który go dopchnie na właściwe położenie.

Po drugie tego typu maszyny, zwłaszcza pionowe tokarki CNC z odwróconym wrzecionem, mają ruchome wrzeciono, które samo pracuje jak ładowarka półfabrykatów.

Potencjał technologii toczenia CNC

Jak widać współczesny rynek obrabiarek CNC oferuje bardzo różnorodne rozwiązania techniczne, z jakich można korzystać podczas produkowania części. Od tego czy do konkretnego zadania zostanie dobrana odpowiednia technologia oraz maszyna zależeć będzie często powodzenie całego projektu. Warto w tej dziedzinie zaufać specjalistom z firmy Sabner, którzy posiadają wieloletnie doświadczenie w toczeniu CNC dla najbardziej wymagających klientów.