Wärmebehandlung von Metallen

Inhaltsverzeichnis

Kontrollierte Materialumwandlung

In der Werkstofftechnik ist nicht nur die Art des Metalls, aus dem ein bestimmtes Bauteil hergestellt wird, entscheidend, sondern auch, wie es auf der Ebene seiner inneren Struktur umgewandelt wurde. Die Wärmebehandlung ist eines der wichtigsten Werkzeuge für diese Umwandlung. Sie ist eine Reihe von technologischen Verfahren, bei denen es zu einer kontrollierten Erhitzung und Abkühlung von Metallen oder deren Legierungen kommt, zur Veränderung ihrer mechanischen, physikalischen und manchmal auch chemischen Eigenschaften.

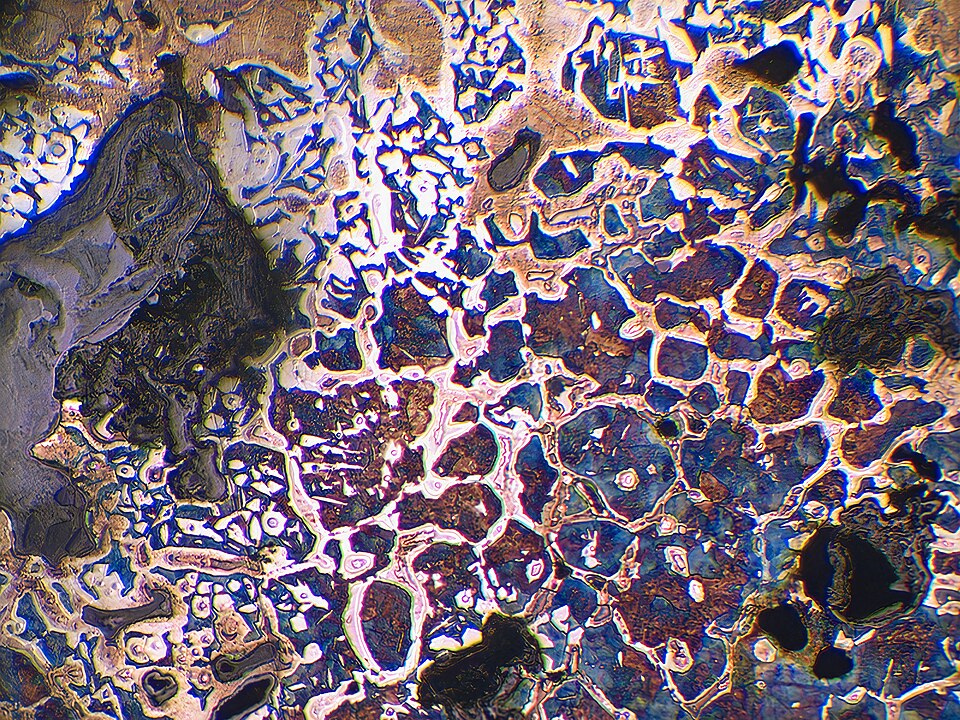

Das Außergewöhnliche an der Wärmebehandlung besteht darin, dass sie die Form und die chemische Zusammensetzung des Metalls unangetastet lässt. Stattdessen wirkt sie direkt auf die innere Struktur des Materials. Dazu zählt die Anordnung der Atome. Auch das Vorhandensein und die Beschaffenheit von Phasen sind Teil davon. Und auch Kristallfehler werden berücksichtigt. In der Praxis bedeutet dies, dass es möglich ist, die Härte zu erhöhen, die Verschleißfestigkeit zu verbessern und die Schlagzähigkeit zu steigern, wodurch das Material Eigenschaften erhält, die durch chemische oder mechanische Bearbeitung nicht erreicht werden können.

Wärmebehandlungsprozesse sind jedoch nicht zufällig. Damit sie wirken, muss die Temperatur präzise gesteuert werden. Außerdem muss die Verweildauer in einem bestimmten Temperaturbereich genau abgestimmt werden. Und auch die Abkühlgeschwindigkeit spielt eine Rolle. Die Veränderungen, die während dieser Phasen im Material auftreten, stehen in engem Zusammenhang mit Phasenumwandlungen und Rekristallisation, die die neue, gewünschte Struktur bestimmen. Darüber hinaus bereitet die Wärmebehandlung das Material häufig für nachfolgende Prozesse wie Härten, Aufkohlen, Sintern oder Schweißen vor und ist entscheidend für die Haltbarkeit und Zuverlässigkeit des Endprodukts.

Wenn man die Prinzipien der Wärmebehandlung versteht, kann man Werkstoffe nicht nur so gestalten, dass sie aus bestimmten Stoffen bestehen, sondern auch so, dass sie im Inneren eine bestimmte Struktur haben. So kann Stahl durch Wärmebehandlung mit Feuer und Zeit je nach Art der Behandlung flexibel oder starr, abriebfest oder stoßdämpfend sein.

Phasen des Wärmebehandlungsprozesses

Die Wärmebehandlung mag zwar einfach erscheinen, aber sie basiert auf einer präzise geplanten Abfolge von Schritten. Jeder einzelne Schritt beeinflusst die endgültigen strukturellen und funktionellen Eigenschaften des behandelten Materials. Um das angestrebte technologische Ziel zu erreichen, ist es essenziell, die Wirkungsweise und die Gründe für jeden dieser Schritte zu erfassen, die zu einer Modifikation der Eigenschaften des Metalls führen.

Das Erhitzen des Materials auf eine genau definierte Temperatur ist dabei der erste und unverzichtbare Schritt. Dabei wird nicht nur die Zufuhr von Wärmeenergie berücksichtigt – die Temperatur wird als entscheidender Faktor angesehen, der bestimmt, ob und welche Phasenänderungen in der Kristallstruktur auftreten. Im Falle von Stahl kann dies einen Wechsel von Ferrit zu Austenit, den Start des Karbidauflösungsprozesses oder die Anstoßung der Diffusion darstellen. Damit die gewünschte Temperatur erreicht wird, muss beachtet werden, wie das Ziel erreicht wird. Ein zu schnelles Erhitzen kann nämlich zu thermischen Spannungen, Rissen oder strukturellen Inhomogenitäten führen.

Sobald die richtige Temperatur erreicht ist, erfolgt das Glühen, d. h. das Material wird für einen bestimmten Zeitraum in einem festgelegten Temperaturbereich gehalten. In dieser Phase wird ein Phasengleichgewicht erreicht und die inneren Umwandlungen werden abgeschlossen. Je nach Materialart, Dicke des Elements und Verarbeitungszweck muss die Temperierzeit angepasst werden. Wenn die Zeit zu kurz ist, können die Umwandlungen nicht vollständig abgeschlossen werden. Wenn die Zeit zu lang ist, kann das Kornwachstum unerwünscht sein oder die Struktur kann sich verschlechtern.

Der letzte und einer der wichtigsten Momente im gesamten Prozess ist das Abkühlen. Seine Geschwindigkeit und sein Verlauf bestimmen die Struktur, die sich im Material nach dem Verlassen der Hochtemperaturzone bildet. Langsames Abkühlen kann zur Bildung von Perlit oder Ferrit führen, während schnelles Abkühlen das Metall verhärtet und eine martensitische Struktur bildet. Das Abkühlen stellt in diesem Sinne nicht nur das Ende des Prozesses dar, sondern markiert dessen Höhepunkt. Dieser ist entscheidend für die Bestimmung der endgültigen Eigenschaften der Legierung.

Das Erhitzen, Halten und Abkühlen sind als Phasen zu betrachten, die als Ganzes und in ihrer Abstimmung auf das Material und die funktionalen Anforderungen des Produkts zu betrachten sind. Ihre Wechselbeziehungen machen die Wärmebehandlung nicht nur zu einer Kunst, sondern vor allem zu einer Wissenschaft der kontrollierten inneren Umwandlung von Metall.

Die Bedeutung der Erwärmung und ihrer Parameter

Obwohl der Wärmebehandlungsprozess mit der Erhöhung der Materialtemperatur zu beginnen scheint, ist die Erwärmung selbst wichtiger als nur das Erreichen der erforderlichen Temperatur. In dieser Phase starten fundamentale innere Wandlungen, die den weiteren Verlauf der Strukturveränderungen beeinflussen. Die Art der Erwärmung bestimmt die Wirksamkeit des gesamten Prozesses. Außerdem hat sie Einfluss auf die Qualität, Gleichmäßigkeit und Sicherheit des Werkstücks.

Die Temperatur ist dabei der wichtigste Parameter, denn sie bestimmt, ob das Material in den Phasenumwandlungsbereich eintritt und wie tief diese Umwandlungen voranschreiten. Bei Stahl beispielsweise bestimmen unterschiedliche Temperaturbereiche, ob Ferrit in Austenit umgewandelt wird, ob Zementit sich aufzulösen beginnt oder ob Rekristallisationsprozesse aktiviert werden. Die mechanischen Eigenschaften von Stahl können sich erheblich verändern, wenn die für jede Stahlsorte charakteristische kritische Temperatur überschritten wird – und zwar nach oben oder unten.

Genauso wichtig wie die Temperatur selbst ist die Geschwindigkeit, mit der sie erreicht wird. Wenn man das Bauteil zu schnell erhitzt, kann es zu großen Temperaturunterschieden zwischen der Oberfläche und dem Kern kommen. Das kann dazu führen, dass sich innere Spannungen, Mikrorisse und in extremen Fällen sogar Verformungen bilden. Andererseits kann ein zu langsamer Temperaturanstieg als unwirtschaftlich betrachtet werden und es kann zu einer unnötigen Verlängerung des Produktionsprozesses kommen. Kontrollierte Zonenheizungen, Stufenheizungen oder Schutzatmosphären sind daher oft die Kompromisslösungen, zu denen sich Ingenieure entscheiden.

Die Gleichmäßigkeit der Temperatur im gesamten Bauteil ist ebenfalls von entscheidender Bedeutung. Bei großen Schmiedeteilen, langen Wellen oder dünnwandigen Profilen können Temperaturunterschiede innerhalb verschiedener Materialbereiche zu heterogenen Phasenumwandlungen führen, die eine Verschlechterung der mechanischen Eigenschaften oder lokale Spannungskonzentrationen zur Folge haben. Daher sind Öfen für die Wärmebehandlung mit präzisen Mess- und Regelsystemen ausgestattet. Diese gewährleisten eine gleichmäßige Wärmeverteilung im Heizraum.

Das Erwärmen ist somit nicht nur der erste Schritt des Prozesses, sondern auch der Moment, in dem bewusst in die Struktur des Materials eingegriffen wird. Für seine richtige Durchführung sind sowohl die Kenntnis der technologischen Parameter als auch das Verständnis der physikalischen Vorgänge – von der Atomdiffusion bis zum Beginn kristalliner Umwandlungen – erforderlich.

Die Rolle des Glühens

Wenn die Erwärmungstemperatur die Bedingungen bestimmt, unter denen strukturelle Veränderungen auftreten können, dann bestimmt die Glühzeit, ob diese Veränderungen ihre volle Entwicklung erreichen. Die Glühphase wird oft nicht ausreichend gewichtet, ist jedoch einer der essentiellsten Phasen im Wärmebehandlungsprozess – sie befähigt die Struktur des Materials, sich in ihrem neuen Zustand zu konsolidieren und die gewünschten Leistungseigenschaften zu erzielen.

Beim Glühen wird das Metall für einen bestimmten Zeitraum auf einer konstanten Temperatur gehalten, in der Regel auf der Temperatur, bei der signifikante Phasenumwandlungen stattfinden. In dieser Zeit verstärken sich bestimmte Vorgänge, bei denen sich Atome verschiedener Elemente innerhalb des Kristallgitters bewegen. Dabei gleichen sie die Verteilung der chemischen Komponenten aus, lösen bisherige Ausscheidungen auf oder bilden neue Sekundärphasen. Bei Stahl kann dies die Auflösung von Karbiden im Austenit sein. Oder es ist die chemische Homogenisierung. Möglich ist auch die Stabilisierung neu gebildeter Strukturen.

Die Dauer des Glühens muss individuell für die Art des Materials und den Verarbeitungszweck ausgewählt werden. In dieser Zeit verstärken sich bestimmte Vorgänge, bei denen sich Atome verschiedener Elemente innerhalb des Kristallgitters bewegen. Dabei gleichen sie die Verteilung der chemischen Komponenten aus, lösen bisherige Ausscheidungen auf oder bilden neue Sekundärphasen. Bei Stahl kann dies die Auflösung von Karbiden im Austenit sein. Oder es ist die chemische Homogenisierung. Möglich ist auch die Stabilisierung neu gebildeter Strukturen. Andererseits kann ein zu langes Glühen zu unerwünschtem Kornwachstum, verminderter Festigkeit und erhöhter Ermüdungsrissbildung führen.

Das Glühen ist auch der Moment, in dem die innere Struktur „reift“ – das Kristallgitter wird rekonstruiert, innere Spannungen werden abgebaut, neue Phasen stabilisiert und Gitterfehler verteilt. Dieser Prozess, der mit bloßem Auge nicht sichtbar ist, entscheidet darüber, ob das Härten, Glühen oder Übersättigen die erwarteten Ergebnisse bringt oder zum Scheitern führt.

Abkühlung

Die Bedeutung der Abkühlphase darf nicht unterschätzt werden, da sie am Ende des Wärmebehandlungsprozesses stattfindet. Während dieser Phase bildet sich die endgültige Mikrostruktur des Materials, die seine mechanischen Eigenschaften maßgeblich bestimmt. Es lässt sich festhalten, dass die vorangegangenen Schritte – Erwärmung und Glühen – den Grundstein für das legen, was in dieser einen kritischen Phase entschieden wird: die Geschwindigkeit, mit der das Material Wärme abgibt.

Die Abkühlgeschwindigkeit bestimmt, welche Phasen sich bilden können und welche in einem Übergangszustand „eingefroren“ werden. Eine schnelle Abkühlung, wie sie für den Härtungsprozess typisch ist, stoppt Diffusionsumwandlungen und führt zur Bildung von metastabilen Strukturen wie Martensit – einer harten, aber spröden atomaren Struktur. Dieser Ansatz erhöht die Härte des Materials erheblich, erfordert jedoch ein anschließendes Anlassen, um seine minimale Plastizität und Rissbeständigkeit wiederherzustellen.

Eine langsame Abkühlung ermöglicht einen reibungslosen Ablauf der Phasenumwandlungen. Sie kommt beispielsweise beim Glühen zum Einsatz. Dadurch entstehen Strukturen wie Perlit, Ferrit oder Sorbit. Diese Systeme sind zwar weniger komplex, zeichnen sich jedoch durch eine größere Homogenität und Widerstandsfähigkeit gegenüber wechselnden Belastungen aus, wodurch sie sich besser für Bauteile eignen, die unter langfristiger Beanspruchung stehen.

Auch die Art der Abkühlung ist von entscheidender Bedeutung – ob in Luft, Wasser, Öl oder einer kontrollierten Gasatmosphäre. Jede dieser Umgebungen bietet eine unterschiedliche Intensität der Wärmeübertragung und beeinflusst somit die Kinetik der Phasenumwandlungen. Darüber hinaus beeinflusst die Wahl des Kühlmediums das Risiko von Verformungen. Auch Risse oder Oxidation der Werkstückoberfläche können beeinflusst werden.

In diesem Sinne ist das Abkühlen nicht nur ein mechanischer Prozess der Wärmeabfuhr, sondern eine aktive Phase der Bildung der Metallstruktur, die die gleiche Präzision und Planung erfordert wie die anderen Phasen der Wärmebehandlung. Ihr Verlauf entscheidet darüber, ob wir ein hartes, widerstandsfähiges Material erhalten, das für die weitere Bearbeitung geeignet ist, oder ein zu sprödes und bruchgefährdetes Material.

Arten von Atmosphären in der Wärmebehandlung

Viele Wärmebehandlungsprozesse finden bei erhöhten Temperaturen statt, bei denen die Metalloberfläche besonders empfindlich auf ihre Umgebung reagiert. Unter solchen Bedingungen kann bereits ein kurzer Kontakt mit Luft zu Oxidation, Entkohlung, Aufkohlung oder Absorption schädlicher Gase führen, die die Qualität, das Aussehen und die Eigenschaften des Produkts beeinträchtigen. Daher spielt die Auswahl der geeigneten Ofenatmosphäre, in der der Wärmebehandlungsprozess stattfindet, eine entscheidende Rolle.

Eine der am häufigsten verwendeten Lösungen ist der Einsatz von Schutzatmosphären, die chemische Reaktionen zwischen dem Metall und seiner Umgebung begrenzen sollen. Dabei kann es sich um Gase wie Argon oder Stickstoff handeln, die mit dem zu bearbeitenden Material nichts zu tun haben. Oder um eine Mischung aus Gasen wie Wasserstoff und Stickstoff, die zusätzlich dafür sorgt, dass nichts verbrennt. Wenn es um saubere Metalloberflächen geht, etwa bei der Bearbeitung von Werkzeugstählen, rostfreien Stählen oder Sonderlegierungen, dann sind solche Atmosphären das Mittel der Wahl.

Bei Prozessen, die auf eine Veränderung der chemischen Zusammensetzung der Oberflächenschicht eines Materials abzielen, werden aktive Atmosphären verwendet, die mit den entsprechenden Elementen gesättigt sind. Bei der Aufkohlung werden kohlenwasserstoffreiche Gemische wie Methan oder Propan auf die Stahloberfläche gebracht. Diese Kohlenwasserstoffe fügen der Oberfläche Kohlenstoffatome hinzu. So werden Schichten gebildet, die durch Diffusion gehärtet sind. Für Nitrierprozesse werden auf ähnliche Weise ammoniakhaltige Atmosphären und für das Borieren borhydrinhaltige Gase verwendet. Diese Arten von Behandlungen, die eine Wärmebehandlung mit einer chemischen Behandlung kombinieren, ermöglichen eine deutliche Verbesserung der Abrieb- und Korrosionsbeständigkeit, ohne dass das gesamte Materialvolumen verändert werden muss.

Ein technologisches Vakuum wird auch von einigen modernen Technologien als Wärmebehandlungsumgebung genutzt. Dank der vollständigen Entfernung von Luft und aktiven Gasen ist es möglich, Prozesse unter völlig neutralen Bedingungen durchzuführen, was insbesondere bei der Herstellung von präzisen bearbeiteten Teilen für die Luft- und Raumfahrt, chirurgischen Instrumenten oder elektronischen Bauteilen wichtig ist. Vakuumöfen ermöglichen außerdem eine präzise Temperaturregelung und eliminieren Gasverunreinigungen, die die Mikrostruktur des Materials beeinträchtigen könnten.

Wärmebehandlung von Metallen – Zusammenfassung

Obwohl die Wärmebehandlung in der metallurgischen Industrie seit Jahrhunderten eingesetzt wird, ist sie nach wie vor ein modernes und dynamisches Gebiet. Moderne Technologien betrachten sie nicht mehr als einfache Methode zur Härtung oder Spannungsarmzugabe von Metallen – heute ist sie ein präzises technisches Werkzeug, mit dem die Mikrostruktur von Werkstoffen bewusst, vorhersagbar, wiederholbar und anwendungsspezifisch gestaltet werden kann.

Das Verständnis, wie Temperatur, Zeit und die thermische Umgebung Phasenumwandlungen und die Verteilung von Atomen in der Kristallstruktur beeinflussen, ermöglicht es uns, nicht nur die mechanischen Eigenschaften, sondern auch die chemische Beständigkeit, Wärmeleitfähigkeit, Dimensionsstabilität und Ermüdungslebensdauer eines Materials zu gestalten. Dank der Wärmebehandlung kann Stahl sowohl komplex als auch widerstandsfähig werden, und ein Element aus einem scheinbar einfachen Metall kann Eigenschaften erhalten, die denen von Verbundwerkstoffen ähneln.

In einem Zeitalter, in dem fortschrittliche Technologien in Bereichen wie der Luftfahrtindustrie, der Energieversorgung und der Medizin eine immer wichtigere Rolle spielen, wird auch die Steuerung thermischer Prozesse mit einer Genauigkeit von einzelnen Graden, Minuten und sogar Atomen immer wichtiger. Hochtemperatursimulationen, Schutzatmosphären, die Steuerung von Wärmegradienten und der Einsatz von technologischem Vakuum ermöglichen uns ein Qualitätsniveau, das noch vor wenigen Jahrzehnten unerreichbar war. Die Wärmebehandlung ist nicht mehr nur eine sekundäre Stufe, sondern ein zentrales Element der Materialgestaltung.

Deshalb ist die Kenntnis thermischer Prozesse heute einer der Grundpfeiler der modernen Werkstofftechnik. Dazu zählt auch ihr Verlauf. Und natürlich ihre Auswirkungen auf die Eigenschaften von Metallen. Es ist nicht ausreichend, die chemische Zusammensetzung einer Legierung zu kennen – es ist auch essenziell, zu verstehen, wie man das Beste aus ihr herausholt.