Korozivzdorné slitiny v ropném průmyslu

Obsah

Ropný a plynárenský průmysl vyžaduje materiály, které odolávají extrémním provozním podmínkám, jako jsou vysoké tlaky, agresivní chemické prostředí a různé teploty. Výběr správných materiálů pro potrubí, nádrže nebo zařízení na moři je kritický pro bezpečnost, trvanlivost a provozní náklady infrastruktury.

Mezi nejčastěji používané materiály v tomto odvětví patří uhlíková ocel a slitiny odolné proti korozi. Uhlíková ocel se díky své vysoké mechanické pevnosti a relativně nízkým nákladům široce používá při stavbě potrubí a nosných konstrukcí. Její náchylnost ke korozi v agresivním prostředí však způsobuje, že v mnoha aplikacích je nutné používat korozivzdorné slitiny, jako je nerezová ocel, nikl nebo titan.

Tento článek se zabývá vlastnostmi uhlíkové oceli a korozivzdorných slitin, jejich výhodami a omezeními a jejich hlavními rozdíly. Tato analýza umožní lépe pochopit podmínky, za kterých je konkrétní materiál nejúčinnější, a trendy ve vývoji nových materiálových technologií.

Uhlíková ocel – vlastnosti a použití

Uhlíková ocel je slitina železa a uhlíku s obsahem uhlíku obvykle do 2 %. Podle množství uhlíku se rozlišují oceli s nízkým obsahem uhlíku, se středním obsahem uhlíku a s vysokým obsahem uhlíku. V ropném průmyslu se používají především nízkouhlíkové oceli, které mají dobrou svařitelnost a tažnost, ale jsou náchylnější ke korozi než slitiny s vyšším obsahem ochranných legujících přísad.

Uhlíková ocel se v ropném průmyslu hojně používá především kvůli poměru ceny a pevnosti. Jejími hlavními výhodami jsou:nízká cena – výroba uhlíkové oceli je mnohem levnější než výroba specializovaných korozivzdorných slitin,dobrá mechanická pevnost – což umožňuje její použití v konstrukcích vystavených velkému zatížení, a snadná dostupnost a zpracování – možnost masové výroby a snadné svařování a tváření umožňují její široké využití při stavbě potrubí a skladovacích nádrží.

Navzdory těmto výhodám má uhlíková ocel omezenou odolnost proti korozi, zejména při působení mořské vody, kyselin a korozivních plynů. V prostředí bohatém na sirovodík může dojít k vážnému poškození v důsledku sulfidové koroze, což vede k vodíkové křehkosti a praskání materiálu. Tento problém si vynucuje použití dalších metod ochrany, jako jsou antikorozní nátěry, inhibitory koroze a katodická ochrana, což následně zvyšuje provozní náklady.

Korozivzdorné slitiny – typy a vlastnosti

Nerezové oceli

Nerezové oceli jsou slitiny železa, chromu a často i niklu a molybdenu, které vykazují vysokou odolnost proti korozi díky tvorbě ochranné vrstvy oxidů chromu na povrchu kovu. Tato vrstva zabraňuje další degradaci materiálu, díky čemuž jsou nerezové oceli vhodné pro použití v agresivním chemickém prostředí, při vysokých teplotách a v podmínkách vystavení mořské vodě. Nerezová ocel se používá v:

- Kde voda obsahuje chloridy, které urychlují korozi.

- Průmyslové vysokoteplotní systémy, kde by tradiční uhlíková ocel mohla degradovat.

- Rafinérské nádrže a systémy, které jsou vystaveny agresivním chemikáliím.

Široké použití nerezových ocelí v ropném průmyslu je dáno především jejich všestranností a příznivými mechanickými vlastnostmi. Používají se v přenosových potrubích, skladovacích nádržích a přístrojích používaných v rafinérských procesech, kde je nevyhnutelný kontakt s korozivními látkami.

V mořském prostředí jsou nerezové oceli často voleným konstrukčním materiálem, protože odolávají chloridům, které urychlují důlkovou korozi. Ve vysokoteplotních systémech, jako jsou výměníky tepla a rafinérské pece, si nerezové oceli zachovávají stabilitu a pevnost, což umožňuje jejich dlouhodobé používání bez rizika oslabení struktury kovu.

Navzdory mnoha svým výhodám mohou být nerezové oceli náchylné k napěťovému koroznímu praskání a důlkové korozi, zejména v přítomnosti agresivních chloridových iontů. Proto se v extrémních průmyslových podmínkách často používá dodatečná ochrana, jako jsou inhibitory koroze nebo ochranné povlaky, aby se dále prodloužila životnost materiálu.

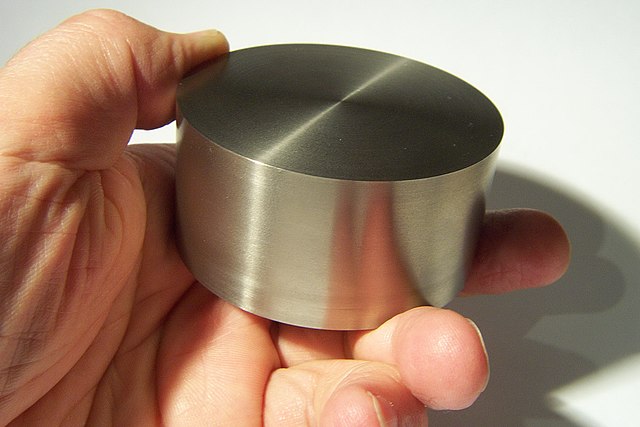

Slitiny niklu a titanu

Slitiny niklu a titanu patří mezi nejmodernější korozivzdorné materiály pro použití v nejnáročnějších provozních podmínkách. Jejich jedinečné chemické a mechanické vlastnosti umožňují jejich použití v instalacích pracujících v extrémních teplotách, kyselém prostředí a vysokotlakých podmínkách.

Slitiny niklu, jako je Inconel, vykazují výjimečnou odolnost vůči sirovodíku (H₂S), kyselinám a vysokým teplotám, takže jsou ideální pro aplikace v hlubokých vrtech a rafinérských systémech. Díky své metalurgické struktuře také odolávají koroznímu namáhání, čímž zabraňují vzniku trhlin a poruch v hlubinných systémech.

Titan a jeho slitiny se mezitím vyznačují výjimečně vysokou odolností proti korozi v mořské vodě, což je činí vhodnými pro použití v pobřežních konstrukcích, ropných plošinách a podmořských potrubích. Jejich nízká hustota ve srovnání s jinými kovy umožňuje konstrukci lehkých, ale pevných konstrukcí, které mohou pracovat v extrémních podmínkách po mnoho let bez údržby.

Jedním z hlavních omezení použití slitin niklu a titanu je jejich vysoká cena, která často omezuje jejich použití pouze na nejnáročnější aplikace. Z tohoto důvodu se často používají hybridní řešení, která kombinují součásti ze slitin odolných proti korozi s levnějšími materiály, jako je uhlíková ocel, které jsou navíc chráněny proti degradaci.

Navzdory vysoké ceně niklových a titanových slitin je jejich spolehlivost a minimální nároky na údržbu činí zastupitelnými v oblastech, kde by jejich selhání mohlo vést ke katastrofálním ekologickým a ekonomickým důsledkům.

Volba mezi nerezovými ocelemi a slitinami niklu a titanu závisí především na podmínkách prostředí a specifikách aplikace. Nerezové oceli nabízejí příznivou rovnováhu mezi cenou a odolností proti korozi, zatímco slitiny niklu a titanu poskytují maximální ochranu i v těch nejextrémnějších prostředích, ale za mnohem vyšší provozní náklady. Ropný průmysl se snaží optimalizovat použití těchto materiálů a kombinovat jejich výhody s cílem maximalizovat životnost a účinnost infrastruktury.

Srovnání uhlíkové oceli a korozivzdorných slitin

Výběr správného materiálu v ropném a plynárenském průmyslu závisí na mnoha faktorech, jako je odolnost proti korozi, mechanická pevnost, náklady na výrobu a údržbu a provozní podmínky. Navzdory své oblíbenosti není uhlíková ocel vždy tou nejlepší volbou, zejména v chemicky agresivním prostředí, kde jsou zapotřebí materiály odolnější vůči degradaci.

Hlavním rozdílem mezi uhlíkovou ocelí a korozivzdornými slitinami je jejich schopnost odolávat náročným provozním podmínkám. Uhlíková ocel je sice levná a široce dostupná, ale vyžaduje dodatečnou ochranu, aby se zabránilo rychlé degradaci. Naproti tomu korozivzdorné slitiny, jako je nerezová ocel a slitiny niklu, mají přirozenou ochranu proti korozivním činitelům, což výrazně prodlužuje jejich životnost a snižuje nároky na údržbu.

Odolnost proti korozi v různých prostředích

Jedním z klíčových faktorů při výběru materiálu je jeho odolnost proti korozi v konkrétním provozním prostředí. Uhlíková ocel vykazuje vysokou náchylnost ke korozi v přítomnosti vlhkosti, kyslíku, sirovodíku (H₂S) a oxidu uhličitého (CO₂). Zejména u podzemních potrubí a zařízení na moři, kde se nelze vyhnout kontaktu s mořskou vodou a minerálními solemi, jsou nutné další metody ochrany, jako jsou ochranné nátěry, inhibitory koroze nebo katodická ochrana.

Nerezové oceli, nikl a slitiny titanu vykazují mnohem vyšší odolnost proti korozi, protože vytvářejí přirozené ochranné vrstvy, které zabraňují dalšímu poškození povrchu kovu. Slitiny niklu jsou obzvláště účinné v kyselém prostředí, zatímco titan se dobře osvědčuje v námořních zařízeních, kde by intenzivní působení mořské vody mohlo rychle degradovat uhlíkovou ocel.

Mechanická pevnost a odolnost v provozních podmínkách

Materiály používané v ropném průmyslu musí mít kromě odolnosti proti korozi také odpovídající mechanickou pevnost. Uhlíková ocel nabízí vysokou odolnost vůči statickému a dynamickému zatížení, proto se často používá v přepravních potrubích a podpůrných konstrukcích. V extrémních prostředích, jako jsou hlubinné vrty nebo zařízení vystavená vysokým teplotám a tlakům, však může být náchylná k přetržité korozi a koroznímu praskání, což omezuje její životnost.

Korozivzdorné slitiny, zejména slitiny niklu a titanu, si zachovávají své vlastnosti i v extrémně náročných podmínkách. Jsou odolné vůči vysokým teplotám, sirovodíku a agresivním chemikáliím, takže vydrží mnohem déle než tradiční uhlíková ocel. Jejich mechanická pevnost je rovněž vyšší, což umožňuje použití tenčích stěn potrubí a konstrukčních prvků bez rizika oslabení konstrukce.

ProductNáklady na výrobu a údržbuion and maintenance costs

Materiálové náklady hrají klíčovou roli při rozhodování o projektování ropné infrastruktury. Výroba uhlíkové oceli je relativně levná, a proto se hojně používá v potrubích a skladovacích nádržích. Její náchylnost ke korozi však vyžaduje dodatečnou ochranu, což vytváří náklady spojené s údržbou, opravami a kontrolami.

Ačkoli je výroba korozivzdorných slitin mnohem dražší, nabízí nižší provozní náklady, protože nevyžadují časté kontroly a nákladná preventivní opatření. Jejich použití může z dlouhodobého hlediska ušetřit peníze, zejména v zařízeních provozovaných v extrémních podmínkách s vysokým rizikem poruch a degradace materiálu.

Příklady použití v ropném průmyslu

V praxi závisí volba materiálu na specifikách aplikace. Cuhlíková ocel s dodatečnou ochranou se nejčastěji používá u pozemních a podzemních potrubí, protože v těchto podmínkách lze riziko koroze účinně kontrolovat ochrannými nátěry a katodickou ochranou.

V zařízeních na moři, kde jsou podmínky mnohem agresivnější, se častěji používají nerezové oceli a slitiny niklu a titanu. Tyto materiály mohou fungovat desítky let bez nákladných oprav. Zejména v hlubokých vrtech a potrubích přepravujících agresivní chemikálie jsou materiály s vyšší odolností nezbytné pro spolehlivost infrastruktury.

Praktické využití obou skupin materiálů

Volba mezi uhlíkovou ocelí a korozivzdornými slitinami závisí na provozních podmínkách a požadavcích na trvanlivost a spolehlivost infrastruktury. Oba typy materiálů jsou v ropném průmyslu široce používány, ale jejich účinnost závisí na konkrétním prostředí, ve kterém se používají.

Použití uhlíkové oceli v potrubí a nádržích

Uhlíková ocel je v ropném průmyslu nejpoužívanějším konstrukčním materiálem, především díky své mechanické pevnosti a nízké ceně. Používá se především při stavbě trubovodů přepravujících ropu a zemní plyn a také skladovacích nádrží a podpůrných konstrukcí.

Uhlíková ocel se dobře osvědčuje v pozemních potrubích, protože její náchylnost ke korozi lze regulovat pomocí katodické ochrany, antikorozních nátěrů a inhibitorů koroze. V podzemních instalacích se používají izolační polyethylenové nebo epoxidové nátěry, které omezují kontakt kovu s vlhkostí a půdou.

Uhlíková ocel v nádržích na ropné produkty je chráněna ochrannými nátěry a pravidelně se sleduje úbytek materiálu. V prostředí s výskytem agresivních chemikálií musí být v kritických oblastech konstrukce použita dodatečná ochrana nebo slitiny odolnější proti korozi.

Korozivzdorné slitiny v zařízeních na moři a v kyselém prostředí

V prostředích, kde uhlíková ocel rychle degraduje, se používají nerezové oceli a niklové a titanové slitiny. Tyto materiály jsou vysoce odolné vůči korozi a extrémním teplotám a tlakům. Příkladem takových prostředí jsou vrtné plošiny, podmořská potrubí a zařízení přepravující agresivní chemikálie.

Na mořských plošinách se nerezové oceli používají v potrubních systémech a podpůrných konstrukcích, které jsou vystaveny mořské vodě a různým teplotám. Nerezové oceli obsahující molybden a nikl, které chrání materiál před důlkovou korozí a korozí pod napětím, se v těchto podmínkách osvědčují obzvláště dobře.

V potrubích na moři se často používají slitiny titanu, které se vyznačují odolností vůči mořské vodě a nízkou vlastní hmotností, což usnadňuje jejich instalaci a přepravu. Díky své odolnosti mohou být potrubí z titanu provozována desítky let bez rozsáhlé údržby.

Tradiční uhlíková ocel rychle degraduje v důsledku sulfidové a oxidové koroze v kyselém prostředí, kde jsou přítomny H₂S a CO₂. V takových případech se používají niklové slitiny, jako je Inconel, které chrání před agresivními chemikáliemi a odolávají koroznímu praskání za napětí.

Použití hybridních materiálů

Vzhledem k rozdílům v ceně a vlastnostech se v technické praxi často používají hybridní řešení. Ta zahrnují kombinaci uhlíkové oceli s korozivzdornými materiály v oblastech nejvíce ohrožených degradací.

V ropovodech se lze setkat se systémy, v nichž je vnitřek potrubí potažen vrstvou korozivzdorné slitiny, zatímco vnější konstrukce zůstává z uhlíkové oceli. Tento přístup umožňuje snížit náklady a zároveň zajistit vysokou odolnost součástí vystavených působení agresivních látek.

Podobně skladovací nádrže používají v místech styku s chemikáliemi povlaky z niklových a titanových slitin, zatímco ostatní konstrukční prvky jsou vyrobeny z uhlíkové oceli. Díky tomu je konstrukce odolná a zároveň ekonomicky výhodná.

Korozivzdorné slitiny v ropném průmyslu – shrnutí

Výběr materiálů v ropném průmyslu ovlivňuje životnost, bezpečnost a provozní náklady infrastruktury. Uhlíková ocel je sice levná a široce používaná, ale vyžaduje dodatečnou ochranu proti korozi. Slitiny odolné proti korozi , jako jsou nerezové, niklové a titanové oceli, nabízejí větší odolnost, ale jsou dražší.

Ropný průmysl vyvíjí moderní nátěry, monitorovací systémy a nové slitiny kovů, aby zvýšil odolnost proti korozi a optimalizoval náklady. Stále častěji se používají hybridní řešení , která kombinují ekonomické výhody uhlíkové oceli s odolností korozivzdorných slitin.

Tento článek vychází z knihy „Metallurgy and Corrosion Control in Oil and Gas Production“, Robert Heidersbach.