Magnesium und seine Legierungen

Inhaltsverzeichnis

Magnesium ist ein silbrig graues Metall, dessen technischer Reiz vor allem aus einem Wert folgt: Mit rund 17,1 kN/m³ besitzt es die geringste spezifische Gewichtskraft unter den in der Technik üblichen Metallen. Magnesiumlegierungen gelten deshalb zu Recht als ultraleichte Werkstoffe, weil sie Konstruktionen ermöglichen, bei denen jedes eingesparte Kilogramm zählt. Anders als Eisen bietet Magnesium allerdings keine allotropen Zustände. Das Spektrum möglicher Gefügeumwandlungen ist damit deutlich schmaler. Die Eigenschaften werden folglich weniger über „Phasenwechsel“ gesteuert, sondern über die Legierungszusammensetzung, den Guss- oder Umformzustand und, soweit sinnvoll, über eine Wärmebehandlung.

Als reines Metall ist Magnesium für viele konstruktive Aufgaben zu schwach. Im Gusszustand liegen die Kennwerte typischerweise bei Rm etwa 80–120 MPa, Re um 20 MPa, A5 bei rund 4–6 % und einer Härte von ungefähr 30 HB. Damit ist reines Magnesium weder fest genug noch ausreichend duktil, um im Maschinenbau mit gängigen Aluminiumlegierungen oder gar Stählen zu konkurrieren. Hinzu kommt die eingeschränkte Umformbarkeit: Bei Raumtemperatur verhält sich Magnesium spröde; eine zuverlässige plastische Verarbeitung gelingt in der Regel erst oberhalb von etwa 220 °C. Das beeinflusst Fertigungskonzepte und Kosten unmittelbar. Industriell relevant ist Magnesium daher vor allem als Legierungsbasis, nicht als „reiner“ Konstruktionswerkstoff.

Chemische Aktivität, Korrosion und Sicherheit

Magnesium reagiert chemisch ausgesprochen lebhaft, und genau daraus ergeben sich seine praktischen Grenzen. In vielen anorganischen Säuren löst es sich leicht, während es in Laugen vergleichsweise träge bleibt. An der Luft bildet sich zwar eine dünne Oxidschicht, die das Aussehen rasch matt werden lässt, aber durchaus eine Schutzwirkung entfalten kann. Diese Schutzwirkung bricht jedoch in chloridhaltigen Umgebungen schnell zusammen. In der Nähe von Meerwasser oder in atmosphärischen Medien mit Chloridsalzen entstehen lösliche Magnesiumchloride, die keine dichte Barriere bilden. Die Oberfläche bleibt „offen“, frisches Metall wird fortlaufend freigelegt, und die Korrosion kann tief in den Werkstoff eindringen. Wer Magnesium im salzbelasteten Umfeld einsetzen will, kommt deshalb um eine passende Legierungsauswahl und einen konsequenten Oberflächenschutz kaum herum.

Sicherheitsrelevant ist außerdem das Verhalten gegenüber Wasser bei erhöhten Temperaturen. Wird Wasser in Kontakt mit Magnesium auf etwa 100 °C erwärmt, kann es sich teilweise zersetzen; Magnesium oxidiert, Wasserstoff entsteht. Bei höheren Temperaturen kann dieser Ablauf heftig werden, weil der freigesetzte Wasserstoff schlagartig verbrennt. Der zentrale praktische Schluss lautet daher: Brennendes Magnesium darf nicht mit Wasser gelöscht werden.

Die Entflammbarkeit hängt stark von der Form ab. Massive Bauteile, Bleche oder größere Stücke sind unter Normalbedingungen kaum zu entzünden; meist braucht es dafür bereits eine lokale Aufschmelzung. Späne, Streifen, Sägemehl oder Pulver verhalten sich völlig anders. Kleine Partikel erhitzen sich schnell, schmelzen rasch an und können leicht zünden. Ist der Brand einmal entstanden, brennt das Material häufig bis zum vollständigen Verbrauch. Feuchtigkeit kann die Reaktion zusätzlich verschärfen und die Verbrennung explosionsartig beschleunigen. Das ist keine Randnotiz, sondern ein Kernpunkt für Bearbeitung, Absaugung, Lagerung und Entsorgung von Spänen.

Anwendungen von reinem Magnesium und die Rolle der Legierung

Reines Magnesium ist nicht „nutzlos“, aber seine Einsatzfelder bleiben begrenzt. Seine hohe Verbrennungswärme und die sehr helle Flamme machen es für bestimmte Licht- und Zündanwendungen interessant. In der Metallurgie wird es unter anderem als Reduktionsmittel und als Desoxidationsmittel eingesetzt. Die breite industrielle Bedeutung entsteht jedoch erst dort, wo Magnesium als Matrix für Legierungen dient. Erst Legierungszusätze bringen Festigkeit, Verarbeitbarkeit und Korrosionsverhalten in einen Bereich, der konstruktive Anwendungen erlaubt.

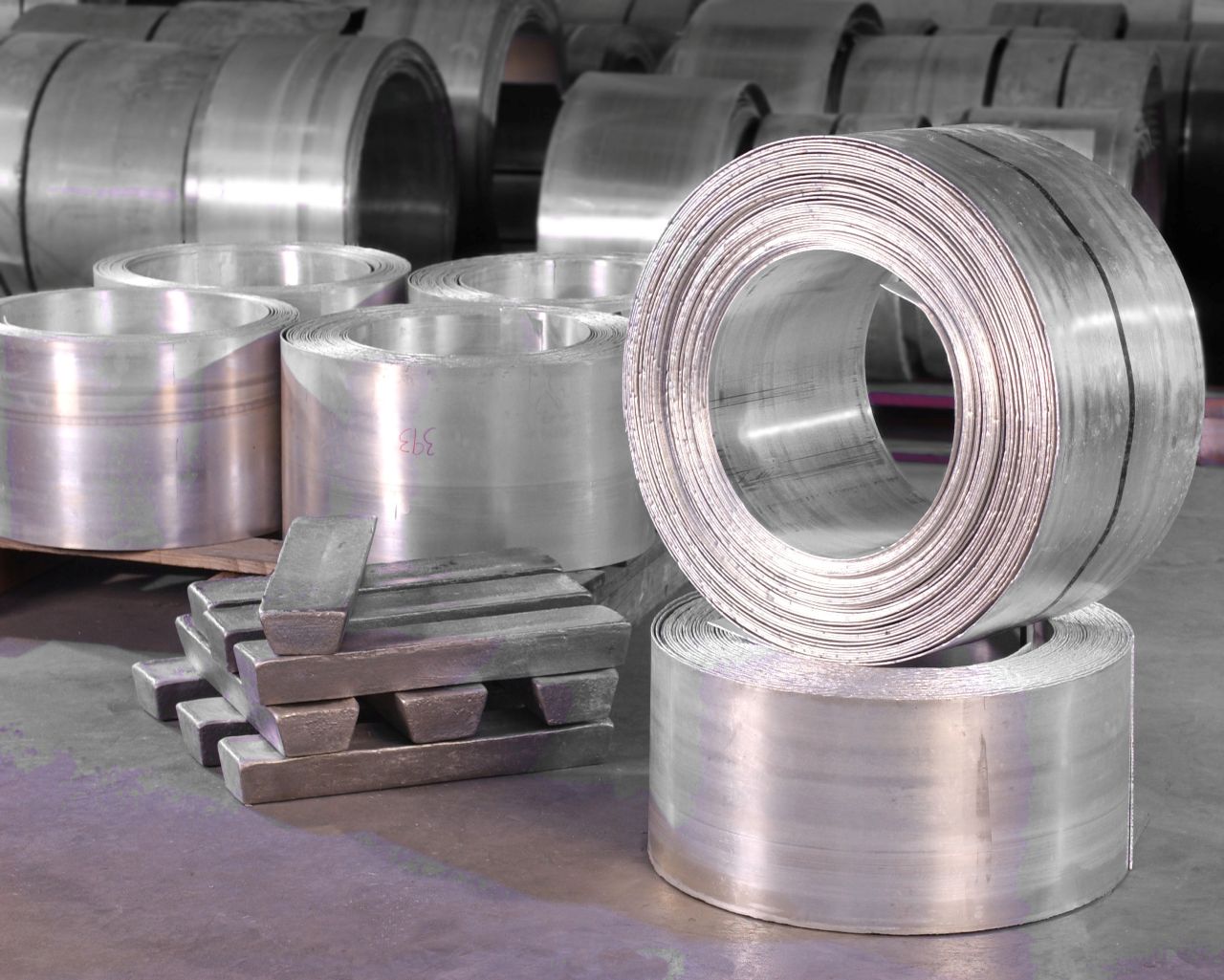

Entsprechend wird metallurgisches Magnesium in Reinheitsklassen bereitgestellt, etwa Mg 99,95 oder Mg 99,9, je nachdem, ob chemische Spezialanwendungen oder die Herstellung standardisierter Magnesiumlegierungen im Vordergrund stehen. Der eigentliche Schritt von Nischenverwendungen in klassische Leichtbauanwendungen erfolgt über die Legierung, nicht über das Grundmetall.

Zentrale Legierungssysteme

In der Praxis prägen vor allem drei Zusätze die Magnesiumlegierungen: Aluminium, Zink und Mangan. Aluminium steigert die mechanischen Kennwerte deutlich. Als typische Orientierung wird genannt, dass die höchste Festigkeit bei etwa 5 % Al und die größte Dehnung um etwa 6 % Al erreicht wird. Zink wirkt in ähnlicher Richtung; besonders günstige Eigenschaften werden häufig bei ungefähr 5 % Zn beobachtet. Diese Größenordnungen sind deshalb wichtig, weil sie ein Grundprinzip sichtbar machen: Ab einem bestimmten Zusatzstoffgehalt nimmt der Nutzen nicht mehr proportional zu.

Mangan nimmt eine Sonderrolle ein. Es verbessert nicht nur die Mechanik, sondern erhöht auch die Korrosionsbeständigkeit. In Werkstoffkonzepten, die in kritischeren Umgebungen funktionieren sollen oder bei denen ein umfassender Oberflächenschutz nicht zuverlässig realisierbar ist, wird Mn damit zu einem strategischen Baustein. Die verbreitetste Legierungsfamilie ist die Kombination Mg–Al–Zn, häufig ergänzt durch Mn. Diese Gruppe wird traditionell als „Elektron“-Legierungen bezeichnet und kommt besonders dort zum Einsatz, wo konsequente Gewichtsreduktion Vorrang hat.

Charakteristisch für Aluminium, Zink und Mangan ist zudem, dass ihre Löslichkeit in Magnesium mit sinkender Temperatur abnimmt. Damit ist grundsätzlich eine Ausscheidungshärtung möglich. Der Spielraum ist vorhanden, auch wenn die Wärmebehandlung im Vergleich zu vielen Aluminiumlegierungen oft weniger spektakuläre Sprünge erzeugt. In der Praxis entscheidet deshalb häufig die Zusammensetzung und die Fertigungsroute stärker über die Leistungsfähigkeit als eine Wärmebehandlung „um jeden Preis“.

Wärmebehandlung von Magnesiumlegierungen

Die Wärmebehandlung folgt dem klassischen Prinzip der Dispersionshärtung: Zuerst wird ein übersättigter Zustand erzeugt, anschließend löst eine kontrollierte Alterung Ausscheidungen aus. Typisch ist ein Lösungsglühen im Bereich von etwa 345 bis 420 °C über 16 bis 20 Stunden, gefolgt von Luftkühlung zur Erzeugung der Übersättigung. Danach wird bei ungefähr 150 bis 200 °C über etwa 12 Stunden ausgelagert. Die Festigkeit steigt, während die Dehnung meist leicht zurückgeht.

Die langen Zeiten sind kein formales Ritual, sondern Ausdruck der eigentlichen Aufgabe: Es geht um Homogenisierung, um das Auflösen und gleichmäßige Verteilen der legierenden Bestandteile in der Matrix, damit die Alterung anschließend eine definierte Ausscheidungsstruktur erzeugen kann. Auch die Alterung selbst ist kein „Härtewettlauf“. Ziel ist ein belastbarer Kompromiss aus Festigkeit, Stabilität und ausreichender Duktilität.

Die Größenordnung der Effekte lässt sich an einem Beispiel verdeutlichen: Für MgAl10ZnMn werden im Rohzustand etwa Rm 150 MPa, A5 um 1 % und HB etwa 50 angegeben. Nach Homogenisierung steigen die Werte auf ungefähr Rm 210 MPa, A5 um 3 % und HB etwa 60. Nach Dispersionshärtung liegt Rm ebenfalls um 210 MPa, A5 fällt wieder auf etwa 1 %, die Härte steigt auf rund HB 65. Das Muster ist typisch: Deutlicher Festigkeitsgewinn gegenüber dem Rohzustand ist möglich, oft aber mit spürbarem Verlust an Plastizität. Die zusätzliche Härtesteigerung rechtfertigt die Wärmebehandlung daher nicht automatisch in jeder Anwendung.

Gusslegierungen und Knetlegierungen

Wie bei Aluminium wird auch bei Magnesium nach Fertigungsroute zwischen Guss- und Knetlegierungen unterschieden. Beide Gruppen können im unbehandelten Zustand eingesetzt oder wärmebehandelt werden, sie haben jedoch unterschiedliche Stärken. Gusslegierungen erleichtern die Herstellung komplexer Formen. Knetlegierungen sind darauf ausgelegt, nach Warmumformung eine bessere Kombination aus Festigkeit und Duktilität zu erreichen.

Die Bezeichnung folgt bei Nichteisenlegierungen einer transparenten Logik: Eine Legierung MgAl3ZnMn enthält neben Magnesium etwa 3 % Aluminium, etwa 1 % Zink und ungefähr 0,3 % Mangan. Diese Schreibweise ermöglicht eine schnelle Einordnung in die Mg–Al–Zn–Mn-Familie und gibt damit Hinweise auf typische Eigenschaften und auf die prinzipielle Empfänglichkeit für Ausscheidungshärtung.

Magnesiumgusslegierungen enthalten meist Al, Zn und Mn; bei Aluminiumgehalten oberhalb von etwa 6 % wird eine Dispersionshärtung häufig technisch interessant. Knetlegierungen sind oft mehrkomponentig, der Aluminiumgehalt bleibt typischerweise unter dem von Gusslegierungen und liegt häufig bei maximal etwa 9 %. Die Umformung erfordert erhöhte Temperaturen, etwa Pressen im Bereich von 250 bis 420 °C oder Walzen um 280 bis 350 °C. Praktisch relevant ist, dass nicht nur das Werkstück, sondern auch Werkzeuge vorgewärmt werden, um Rissbildung während der Verformung zu vermeiden. Für viele Knetlegierungen wird zudem eine gute Zerspanbarkeit hervorgehoben, was insbesondere bei dünnwandigen und maßkritischen Bauteilen Gewicht hat.

Für plastisch verformbare Magnesiumlegierungen werden typische Kennwertbereiche genannt: Rm etwa 200–320 MPa, A5 ungefähr 12–23 % und HB etwa 40–55. Bis rund 100 °C bleiben diese Eigenschaften weitgehend stabil. Damit wird die Bedeutung der Warmumformung klar: Gegenüber reinem Magnesium und vielen Gusszuständen lassen sich zugleich höhere Festigkeiten und deutlich bessere Duktilitäten erreichen.

Anwendungen und Auswahlkriterien

Magnesiumlegierungen, ob als Guss- oder Knetwerkstoff, liegen mit einer spezifischen Gewichtskraft von etwa 17,65 kN/m³ in einem Bereich, der sie für konsequenten Leichtbau prädestiniert. Typische Einsatzfelder sind Automobilbau, Luftfahrt und Schienenfahrzeugtechnik, also Branchen, in denen Gewichtsreduktion unmittelbar in Energieeinsparung, Reichweite oder Nutzlast übersetzt. Daneben existieren auch Anwendungen im kleineren Maßstab, etwa bei Bauteilen, bei denen geringes Gewicht und Oberflächenwirkung zählen. Legierungen mit Mangan lassen sich gut einfärben und werden deshalb gelegentlich für Gebrauchsgegenstände genutzt.

Die Auswahl ist jedoch immer eine Abwägung. Das geringe Gewicht ist ein starker Vorteil, aber Korrosionsverhalten in chloridhaltigen Medien, zulässige Betriebstemperaturen und Prozesssicherheit bei der Bearbeitung müssen von Beginn an mitgedacht werden. Magnesium ersetzt Stahl oder Aluminium deshalb selten „eins zu eins“. Es ist meist eine bewusste Entscheidung zugunsten des Gewichts, die nur dann tragfähig ist, wenn Technologie, Umgebung und Sicherheitskonzept konsequent zusammenpassen.

Magnesium und seine Legierungen: Zusammenfassung

Magnesium ist als Konstruktionsmetall vor allem wegen seiner außergewöhnlich niedrigen spezifischen Gewichtskraft attraktiv. Reines Magnesium bleibt jedoch mechanisch begrenzt und ist bei Raumtemperatur nur eingeschränkt umformbar. Industriell relevant wird es deshalb in Form von Legierungen. Aluminium und Zink steigern die Festigkeit deutlich, Mangan verbessert zusätzlich die Korrosionsbeständigkeit. Weil die Löslichkeit dieser Zusätze mit sinkender Temperatur abnimmt, ist eine Ausscheidungshärtung über Lösungsglühen und Auslagern grundsätzlich möglich, auch wenn die erzielbaren Effekte häufig moderater ausfallen als bei Aluminiumlegierungen. Technologisch wird zwischen Guss- und Knetlegierungen unterschieden; Knetlegierungen verlangen Warmumformung, erreichen dafür aber besonders günstige Kombinationen aus Festigkeit und Duktilität. In der Luft- und Raumfahrt, im Fahrzeugbau und überall dort, wo Masse entscheidend ist, liefern Magnesiumlegierungen einen echten Nutzen, verlangen jedoch sorgfältige Entscheidungen zu Korrosionsschutz, Prozessführung und Arbeitssicherheit.