Magnésio e suas ligas

Índice

O magnésio é um metal cinza prateado e, o aspeto mais importante do ponto de vista da engenharia, tem o menor peso específico de qualquer metal frequentemente utilizado na tecnologia, com cerca de 17,1 kN/m³. Por este motivo, as ligas à base de magnésio denominam-se ligas ultraleves, pois permitem a construção de estruturas com peso muito baixo. Ao mesmo tempo, o magnésio não apresenta formas alotrópicas, pelo que não «oferece» tantas transformações estruturais como o ferro; as suas propriedades são determinadas principalmente pela composição da liga, pelo estado de fundição/processamento e por qualquer tratamento térmico.

No entanto, o magnésio puro tem limitações mecânicas evidentes. No seu estado fundido, as suas propriedades são relativamente baixas: Rm aprox. 80 MPa a 120 MPa, Re aprox. 20 MPa, A5 aprox. 4% a 6% e dureza aprox. 30 HB. Isto significa que, como material estrutural «por si só», é demasiado fraco e não é suficientemente dúctil para competir com as típicas ligas de alumínio ou aços. Além disso, à temperatura ambiente, o magnésio é frágil e só pode ser processado plasticamente a temperaturas acima de aproximadamente 220 °C, o que afeta tanto a escolha da tecnologia de fabrico como os custos. Na prática, é por isso que o magnésio apresenta importância primordial na forma de ligas, em vez de metal puro.

Atividade química, corrosão e segurança

O magnésio é um metal quimicamente muito ativo, o que apresenta implicações operacionais diretas. Dissolve.se facilmente em muitos ácidos inorgânicos, mas comporta-se de forma mais neutra em álcalis. Quando exposto ao ar, fica coberto por uma fina camada de óxido, o que lhe confere uma aparência menos atraente, mas ao mesmo tempo pode atuar como uma camada protetora, desde que não haja sais de cloro na atmosfera. Na presença de cloretos (por exemplo, perto do mar), formam-se cloretos de magnésio solúveis, que não formam uma barreira hermética e expõem constantemente o metal fresco, permitindo que a corrosão penetre facilmente no interior do metal. Esta é uma das razões pelas quais a escolha da liga de magnésio e a possível proteção da superfície são críticas em ambientes «salinos».

Outra questão importante é a reação do magnésio com a água a temperaturas elevadas. A água aquecida a aproximadamente 100 °C na presença de magnésio pode decompor-se, levando à oxidação do magnésio, e a temperaturas mais elevadas, o processo pode ser violento, pois o hidrogénio libertado pode queimar de forma explosiva. Por este motivo, o material afirma claramente que extinguir o magnésio em chamas com água é inaceitável.

A inflamabilidade do magnésio depende fortemente da sua forma. Elementos grandes, produtos acabados, sucata ou chapas são praticamente não inflamáveis em condições normais – para inflamá-los, devem primeiro ser parcialmente derretidos. No entanto, o magnésio na forma de serragem, aparas, tiras ou pó pode inflamar-se facilmente porque as pequenas partículas aquecem e derretem rapidamente; uma vez inflamadas, as aparas podem arder até que o material seja completamente consumido, e a humidade pode acelerar a natureza explosiva da combustão. Este aspeto não é uma «curiosidade», mas sim um requisito prático de segurança na maquinagem e armazenamento de resíduos de produção.

Aplicações do magnésio puro e o significado da liga

A aplicação do magnésio puro é limitada, mas não nula. Devido ao seu alto calor de combustão e chama brilhante, ele é por vezes utilizado na produção de luz artificial, em materiais inflamáveis e explosivos, na redução termotécnica e como desoxidante na metalurgia de muitos metais. Ao mesmo tempo, o magnésio tem grande importância industrial como matriz para ligas, pois apenas os aditivos de liga permitem obter propriedades mecânicas e resistência à corrosão úteis na construção.

O material também indica os graus de magnésio metalúrgico de acordo com a norma (por exemplo, Mg 99,95 e Mg 99,9) e as suas utilizações típicas, o que mostra que a pureza do magnésio é selecionada dependendo se ele será utilizado em aplicações químicas e ligas especiais ou na produção de ligas de magnésio padrão. Na prática, é a liga que «transfere» o magnésio de aplicações de nicho para aplicações estruturais clássicas, onde o peso é um parâmetro fundamental.

Os sistemas de liga de magnésio mais importantes

Três aditivos são de importância fundamental nas ligas de magnésio: alumínio, zinco e manganês. O alumínio melhora significativamente as propriedades mecânicas das ligas de magnésio; o material mostra que a maior resistência é alcançada por uma liga com um teor de aproximadamente 5% de Al, e o maior alongamento por uma liga com um teor de aproximadamente 6% de Al. O zinco atua de forma semelhante ao alumínio, e as melhores propriedades são exibidas por uma liga com um teor de aproximadamente 5% de Zn. Estes valores são importantes porque sugerem que existe um certo nível «ótimo» de aditivo, acima do qual não se obtêm mais benefícios proporcionais.

O manganês desempenha um papel especial nas ligas de magnésio, pois não só melhora as propriedades mecânicas, como também aumenta a resistência à corrosão. Na prática, isto significa que o manganês é, por vezes, um aditivo «estratégico» para ligas que serão utilizadas em ambientes mais difíceis ou em condições em que a proteção da superfície é limitada. É a combinação Mg–Al–Zn (frequentemente com Mn) que forma a família mais importante de ligas de magnésio, conhecida como elétrons, amplamente utilizada onde a minimização do peso é importante.

Uma característica importante destes aditivos é que a sua solubilidade no magnésio diminui com a diminuição da temperatura, o que abre caminho para o endurecimento por precipitação (dispersão). Esta propriedade constitui a base para o tratamento térmico das ligas de magnésio, embora, como o material enfatiza, os efeitos do tratamento térmico sejam geralmente menos espetaculares do que nas ligas de alumínio, pelo que a escolha da composição e da tecnologia de fabrico é frequentemente mais importante do que o tratamento térmico «por si só».

Tratamento térmico de ligas de magnésio

Como a solubilidade dos aditivos de liga no magnésio diminui com a diminuição da temperatura, pode utilizar-se o esquema clássico de endurecimento por dispersão: primeiro, cria-se um estado supersaturado e, em seguida, induz-se a precipitação controlada durante o envelhecimento. O material descreve este processo diretamente: a liga é recozida a uma temperatura de aproximadamente 345 °C a 420 °C durante 16 a 20 horas, depois é arrefecido ao ar para atingir a supersaturação com elementos de liga, seguido de envelhecimento a 150 °C a 200 °C durante aproximadamente 12 horas, o que aumenta as propriedades de resistência com uma ligeira diminuição no alongamento.

No entanto, vale a pena compreender o significado prático desta descrição. Em primeiro lugar, o longo tempo de recozimento sugere que é crucial equalizar a composição e preparar a matriz para a precipitação subsequente, em vez de apenas «aquecê-la». Em segundo lugar, o envelhecimento é controlado: não se trata de maximizar a dureza, mas de alcançar um compromisso estável de propriedades. Em terceiro lugar, o material indica claramente que, embora este tratamento funcione, não proporciona tanta melhoria nas propriedades como nas ligas de alumínio, razão pela qual é menos importante nas ligas de magnésio e é frequentemente utilizado de forma seletiva, principalmente quando é importante «extrair» uma margem adicional de resistência, mantendo um peso baixo.

Um bom exemplo do efeito do tratamento térmico é a liga MgAl10ZnMn, para a qual o material especifica propriedades em diferentes estados. No estado bruto, atinge aproximadamente Rm 150 MPa, A5 aproximadamente 1% e HB aproximadamente 50. Após a homogeneização, aproximadamente Rm 210 MPa, A5 aproximadamente 3% e HB aproximadamente 60. Após o endurecimento por dispersão, aproximadamente Rm 210 MPa, A5 de aproximadamente 1% e HB de aproximadamente 65. Este conjunto de números mostra uma característica típica de algumas ligas de magnésio: é possível aumentar significativamente a resistência em comparação com o estado bruto, mas isto muitas vezes ocorre em detrimento da plasticidade, e o «ganho» em dureza nem sempre é tão grande a ponto de justificar o tratamento térmico em todas as aplicações.

Ligas de fundição e ligas forjadas

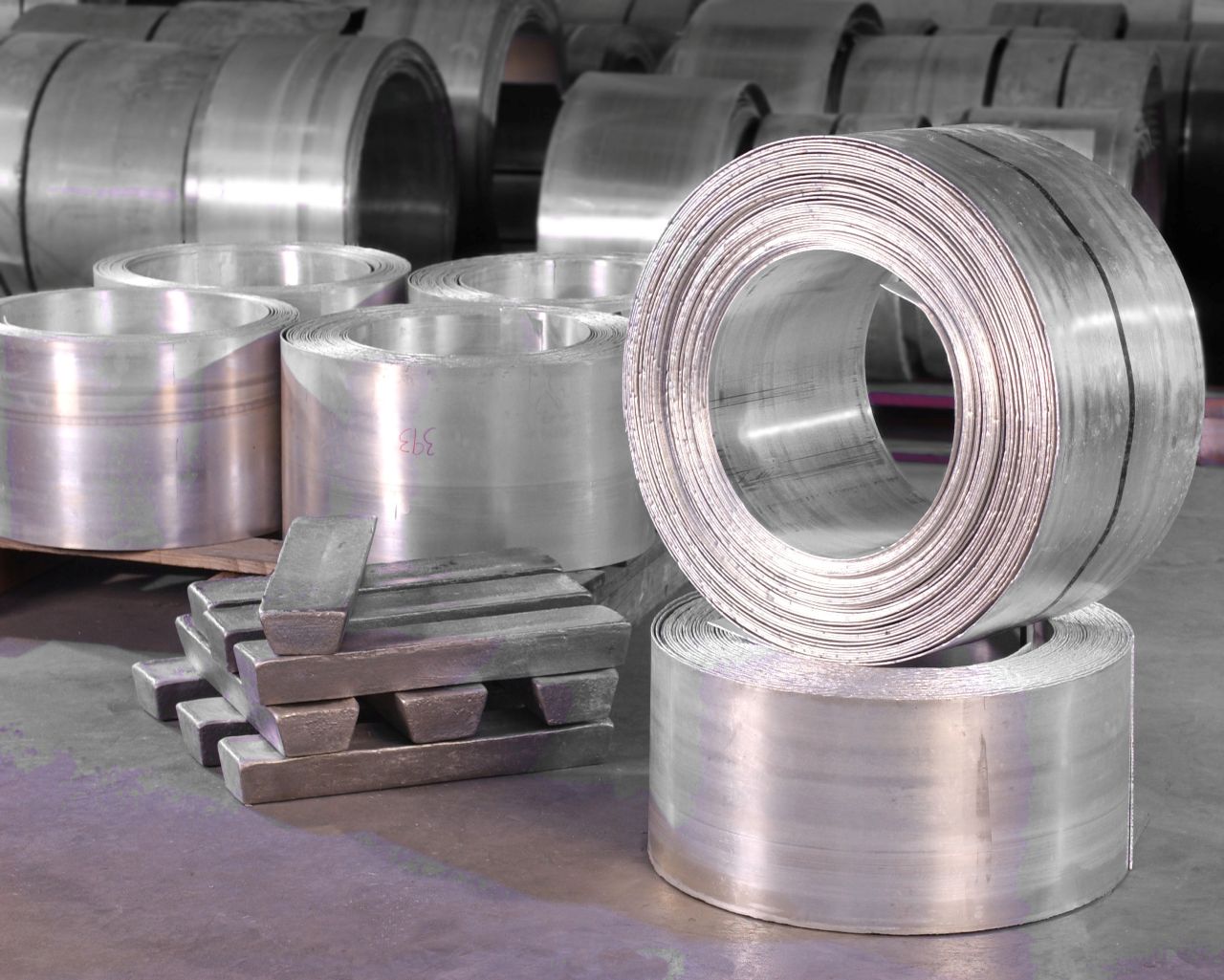

As ligas de magnésio são divididas – de forma semelhante às ligas de alumínio – de acordo com a tecnologia de fabrico em ligas de fundição e ligas forjadas. Ambos os grupos podem ser utilizados sem tratamento térmico ou após tratamento térmico, mas as suas vantagens «naturais» são diferentes: as ligas de fundição facilitam a formação de geometrias complexas, enquanto as ligas forjadas são concebidas para obter uma melhor combinação de resistência e plasticidade após deformação a quente.

A designação das ligas de magnésio baseia-se nos princípios gerais de marcação das ligas de metais não ferrosos. O material dá um exemplo de que uma liga marcada com MgAl3ZnMn contém, além do magnésio, aproximadamente 3% de alumínio, aproximadamente 1% de zinco e aproximadamente 0,3% de manganês. Esta notação é prática: permite reconhecer rapidamente se se trata da família Mg–Al–Zn–Mn, ou seja, «eletrões», e que nível de propriedades e suscetibilidade ao tratamento térmico se pode esperar.

As ligas de magnésio para fundição contêm normalmente alumínio, zinco e manganês, e o material indica que, com um teor superior a 6% de Al, podem ser endurecidas por dispersão. Por outro lado, as ligas forjadas são normalmente ligas multicomponentes com Al, Zn e Mn, com um teor de alumínio inferior ao das ligas para fundição, até um máximo de aproximadamente 9%. São processadas a temperaturas elevadas: prensagem no intervalo aproximado de 250 °C a 420 °C ou laminação no intervalo aproximado de 280–350 °C, e, mais importante, não só o material, mas também as ferramentas são aquecidas para reduzir o risco de fissuras durante a deformação. O material também destaca que estas ligas têm boa maquinabilidade, o que é importante na produção de componentes de paredes finas e de precisão.

Para ligas plasticamente maleáveis, são apresentados os intervalos típicos de propriedades: Rm aproximadamente 200 MPa a 320 MPa, A5 aproximadamente 12% a 23% e HB aproximadamente 40 a 55, com estas propriedades permanecendo praticamente inalteradas até aproximadamente 100 °C. Este conjunto de números ilustra claramente a importância tecnológica do trabalho plástico: em comparação com o magnésio puro e muitas ligas de fundição, é possível obter maior resistência e plasticidade significativamente melhor, o que amplia a gama de aplicações estruturais.

Aplicações das ligas de magnésio

As ligas de magnésio, tanto fundidas como forjadas, têm um peso específico de aproximadamente 17,65 kN/m³, o que, na prática, significa que são materiais extremamente vantajosos quando o peso da estrutura é crítico. O material tem áreas de aplicação típicas: a construção de automóveis, aviões e material circulante ferroviário, ou seja, indústrias onde a redução de peso se traduz em economia de energia, autonomia ou capacidade de carga. Ao mesmo tempo, há também uma aplicação mais «utilitária»: a liga de magnésio com manganês, que tem boa coloração, é por vezes utilizada para pequenos itens onde a estética e o baixo peso são importantes.

No entanto, ao selecionar ligas de magnésio, há sempre um conjunto de compromissos. Por um lado, o baixo peso oferece enormes benefícios estruturais, mas, por outro lado, a resistência à corrosão (especialmente em ambientes clorados), a temperatura de operação e a segurança do processo de fabrico (especialmente durante a maquinagem e o processamento de cavacos) devem ser cuidadosamente geridas. Portanto, na prática, o magnésio e as suas ligas raramente são um «substituto» direto do aço ou do alumínio – são geralmente uma escolha deliberada, justificada por um equilíbrio entre peso, tecnologia e condições ambientais.

Magnésio e suas ligas – resumo

O magnésio é um material único principalmente porque, como metal de engenharia, tem o menor peso específico, tornando as suas ligas uma escolha natural em projetos onde o peso é uma restrição fundamental. Ao mesmo tempo, o magnésio puro apresenta propriedades mecânicas fracas e plasticidade limitada à temperatura ambiente, razão pela qual as ligas de magnésio são muito importantes em contexto indiustrial. Os aditivos de liga mais importantes – alumínio, zinco e manganês – aumentam a resistência, e o manganês melhora adicionalmente a resistência à corrosão; a diminuição da solubilidade destes componentes com a temperatura permite o endurecimento por dispersão através da supersaturação e envelhecimento, embora o efeito seja geralmente menor do que nas ligas de alumínio. Tecnologicamente, as ligas são divididas em fundidas e forjadas, sendo que estas últimas requerem trabalho a quente (com aquecimento da ferramenta), mas são capazes de atingir níveis muito favoráveis de resistência e ductilidade. Em aplicações que vão desde a indústria aeroespacial até à automotiva, o magnésio ganha em termos de «peso», mas requer uma abordagem consciente em relação à corrosão, segurança do processo e seleção de tecnologias de fabrico.