Industria 4.0: cos’è e cosa significa per il settore CNC?

Che cos’è l’Industria 4.0?

L’Industria 4.0, o Smart Industry, è un tema caldo nell’industria della produzione. Il concetto di Industria 4.0 riguarda la digitalizzazione e l’automazione. Cosa significherà l’Industria 4.0 per il mercato della lavorazione CNC?

L’Industria 4.0, o Smart Industry, è un’industria incentrata sull’automazione. La caratteristica che la contraddistingue è il tentativo di sostituire i processi di pensiero umani con sistemi automatizzati. La chiamano rivoluzione digitale per un motivo preciso. Le tecnologie dell’informazione e della comunicazione vengono rapidamente integrate nel processo produttivo, dalla progettazione alla distribuzione, man mano che nuove tecnologie di prodotto appaiono sul mercato. Le organizzazioni, i macchinari e le altre risorse produttive vengono progressivamente digitalizzate.

Questo sta portando alle cosiddette fabbriche intelligenti. I processi, le persone e le macchine sono costantemente connessi e lavorano in modo più rapido e intelligente. Sta influenzando l’intera industria della produzione. Questo vale, ovviamente, anche per le postazioni di lavoro per la lavorazione CNC. Il settore della lavorazione dei metalli su macchine CNC è particolarmente suscettibile all’implementazione degli strumenti dell’Industria 4.0 per via delle grandi quantità di dati digitali disponibili per le attuali macchine utensili a controllo numerico.

Industria 4.0: La quarta rivoluzione industriale

Alla fine del XIX secolo, il mondo ha assistito alla prima rivoluzione industriale. L’invenzione della macchina a vapore è l’emblema dei profondi cambiamenti industriali che interessarono l’Europa dell’epoca. Per la prima volta fu possibile ottenere una potenza meccanica continua. L’energia idroelettrica e la meccanica resero più veloci ed efficienti le lavorazioni manuali e ad alta intensità di lavoro. In circa 150 anni, la seconda e la terza rivoluzione industriale resero possibile tutto ciò. Queste sono state annunciate rispettivamente dalla produzione di massa e dall’introduzione dei robot.

Nel 21° secolo ci troviamo di fronte alla quarta rivoluzione industriale: Industria 4.0. Grazie all’ascesa di Internet e allo sviluppo radicale del cosiddetto “Internet delle cose”, le persone e la tecnologia sono sempre più connesse. Al centro di questo processo c’è la condivisione e la raccolta di dati in modalità wireless. Questo non vale solo per il frigorifero e il televisore, ma anche e soprattutto per le attrezzature industriali, le attività commerciali e i processi di produzione di minuterie di precisione.

Raccogliamo sempre più dati e il software diventa sempre più intelligente. Il risultato è una cooperazione intelligente tra automazione, sistemi informativi e sistemi di produzione. In breve, tutto è connesso. Possiamo giustamente parlare di società della rete, un termine coniato dal professore olandese Jan van Dijk. Industria 4.0 non è solo un termine di marketing: è iniziata la quarta rivoluzione industriale.

Robot autonomi: una parte essenziale dell’Industria 4.0

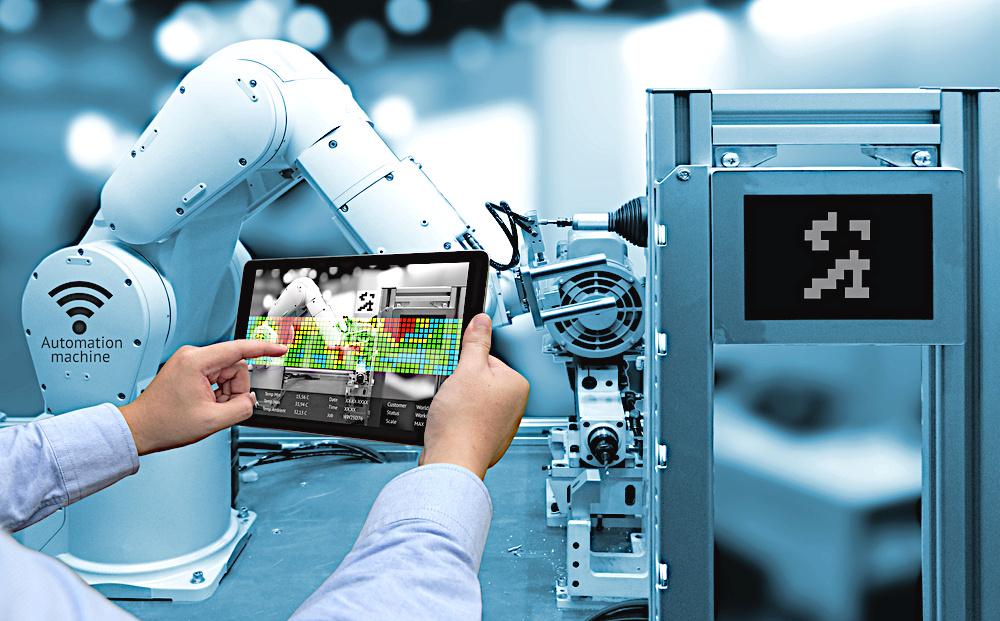

Da tempo le produzioni di vari settori utilizzano i robot per svolgere compiti complessi. Gli attuali cambiamenti rivoluzionari nella robotica sono emblematici dei cambiamenti nell’industria della lavorazione CNC, che rispecchiano l’Industria 4.0. I robot stanno diventando più autonomi, più flessibili e più disposti a collaborare. Inoltre, sono sempre più connessi tra loro e con altre macchine. Queste connessioni stanno diventando più affidabili e sicure. Ciò significa anche che i robot sono sempre più interessanti per l’industria delle lavorazioni meccaniche di precisione.

Ad esempio, i robot che caricano le macchine utensili CNC offrono un’ampia gamma di funzioni fino a poco tempo fa irraggiungibili. L’uso di robot collaborativi nelle lavorazioni CNC di fresatura e tornitura sta diventando sempre più comune, sia per caricare e scaricare le macchine utensili che per eseguire operazioni aggiuntive. Le operazioni aggiuntive nei processi di lavorazione CNC includono la misurazione dei pezzi, la pulizia, lo smistamento, l’imballaggio e molte altre.

In che modo l’Industria 4.0 cambierà la produzione negli impianti di lavorazione CNC?

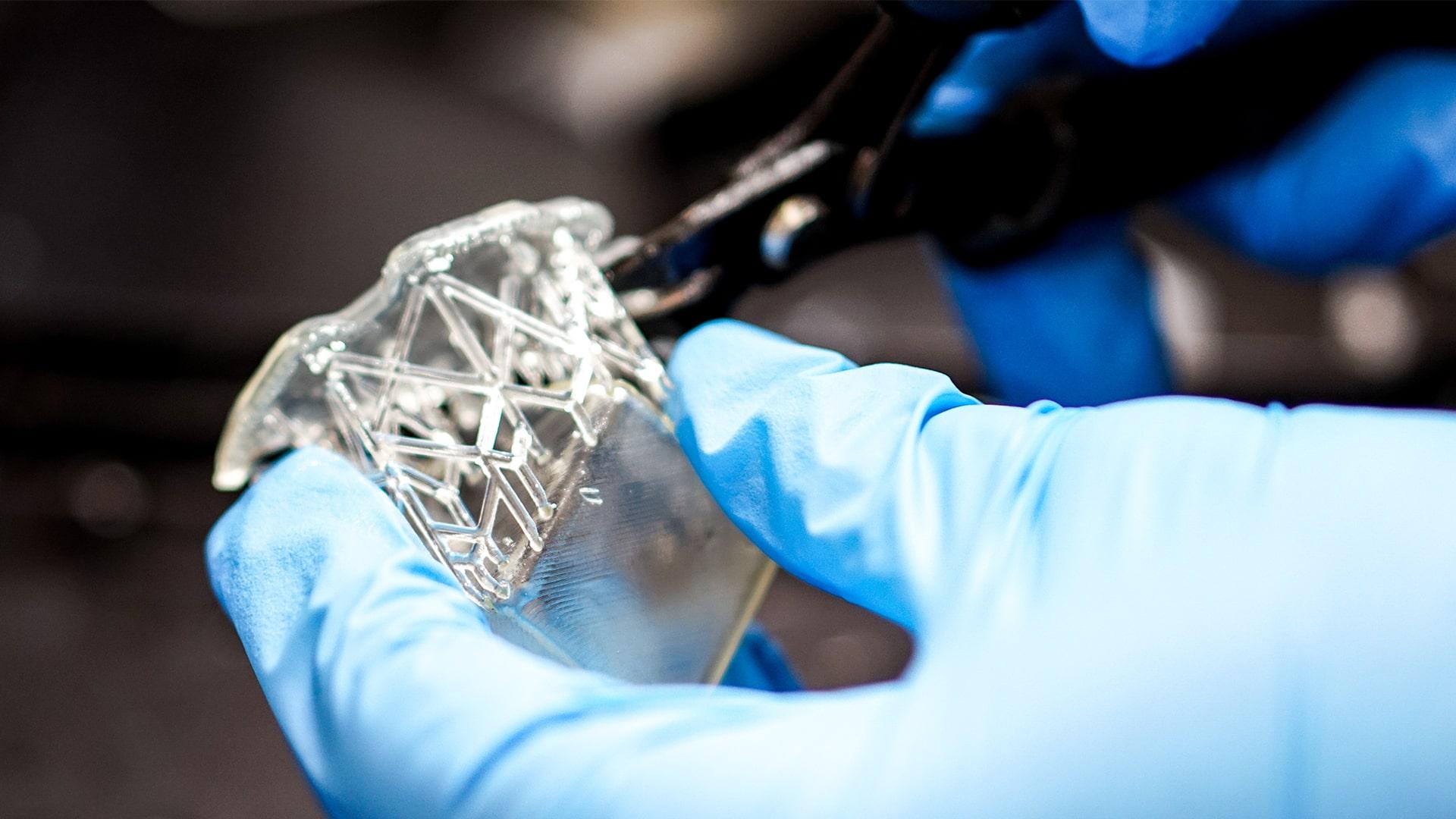

Sta introducendo nuovi metodi di produzione, modelli di business e settori. Ciò che era all’avanguardia un anno fa, oggi può essere considerato obsoleto. Tutte queste innovazioni caratterizzano i processi di produzione intelligenti. Ad esempio, le macchine sono in grado di lavorare in modo autonomo. Ciò consente una continua ottimizzazione dei processi produttivi.

La flessibilità è un altro concetto critico che caratterizza questi cambiamenti nella meccanica di precisione. Prodotti con specifiche diverse vengono prodotti in quantità diverse e con tempi di consegna variabili in un processo completamente automatizzato. Oltre ad accogliere una gamma più ampia di prodotti, questo sistema esegue anche attività come la pulizia, la sbavatura, la tornitura o il bloccaggio all’interno della stessa configurazione.

Nell’era di questa industria, le vostre macchine avranno la capacità di stabilire una comunicazione continua con le soluzioni di automazione, fornendo aggiornamenti continui sullo stato. Questo vale sia per le questioni immediate, come le attività di produzione in corso, sia per quelle a lungo termine, come l’identificazione di componenti con segni di usura. Questo porta a un processo produttivo altamente efficiente, prevedibile e di conseguenza più redditizio.