Tournage CNC

Qu’est-ce que le tournage CNC ?

Après le fraisage, le tournage est l’une des deux technologies de base de l’usinage. Il consiste à séparer une couche de matière de la pièce à l’aide d’un outil de tournage. Dans cette technologie, la pièce tourne tandis que l’outil est immobile.

Le tournage CNC est la combinaison d’un mouvement de rotation de la pièce et d’un mouvement linéaire de l’outil de coupe. Le mouvement de l’outil se fait généralement le long de l’axe de la pièce décollée, ce qui permet de modifier le diamètre de la pièce. Un second cas courant est le mouvement perpendiculaire à l’axe de rotation, il s’agit alors d’un rabotage, c’est-à-dire d’une modification de la longueur de la pièce. Il existe également une troisième variante de mouvement de l’outil, qui se produit alors dans les deux sens et simultanément. Nous sommes ainsi en présence d’un tournage de profil, qui permet d’obtenir des cônes, des tonneaux et autres courbes.

Le décolletage de précision de composants techniques est un processus qui nécessite beaucoup d’expérience et un excellent équipement. Les exigences de qualité élevées et les tolérances de fabrication serrées des pièces tournées font que chaque détail a son importance dans le processus d’usinage. Chez Sabner, nous réalisons des tournages sur des tours automatiques depuis des années et nous sommes donc en mesure de proposer des services de tournage CNC au plus haut niveau.

Tournage CNC de l’acier inoxydable

Les aciers inoxydables constituent un groupe particulier d’aciers alliés. Ils sont traités séparément en raison de leur importance industrielle et de leur large éventail d’applications. Cependant, le tournage des aciers inoxydables peut se révéler problématique, en particulier pour leurs nuances austénitiques. Dans de tels cas, un contrôle adéquat des copeaux et une alimentation efficiente en liquide de coupe, directement dans la zone d’usinage, sont de la plus haute importance. Si possible, il est conseillé d’utiliser des nuances spéciales d’acier inoxydable dont l’usinabilité est améliorée par l’ajout d’éléments d’alliage appropriés, tels que le soufre ou le plomb.

Tournage CNC du laiton

Le laiton est le plus courant des métaux non-ferreux utilisé dans le tournage CNC. Comme pour les aciers inoxydables, sa popularité est due à ses propriétés uniques, recherchées par les concepteurs de pièces. Des outils spéciaux à la géométrie en arête et souvent à l’arête de coupe polie sont utilisés pour le tournage du laiton, afin de maximiser la durée de vie de l’outil. Des outils correctement sélectionnés permettent toutefois un usinage très rapide et efficace, car le laiton est un métal qui offre peu de résistance à l’usinage.

Tournage CNC des aciers

Les aciers constituent le matériau de base pour la fabrication de la plupart des pièces décolletées. Leur usinabilité varie en fonction de leur teneur en éléments d’alliage, de leur état de livraison et de leur traitement thermique. Dans le tournage CNC, il convient de distinguer trois groupes d’aciers…

Aciers au carbone

Ce groupe comprend les aciers dont la teneur en carbone ne dépasse pas 0,55 %. Avec ce type d’acier, l’usinabilité est moyenne. Les nuances à plus faible teneur en carbone sont particulièrement problématiques pour le tournage. Elles posent des problèmes de rupture des copeaux et de formation d’arêtes rapportées sur l’arête de coupe de l’outil de coupe.

Aciers faiblement alliés

Ce groupe comprend tous les aciers les plus courants. Ce sont les aciers de choix pour le décolletage de pièces décolletées peu exigeantes en termes de résistance. Leur usinabilité dépend de leur composition, mais elle est généralement bonne.

Aciers fortement alliés

Il s’agit d’un groupe d’aciers qui contiennent un certain nombre d’additifs d’alliage qui influencent leurs propriétés. Pour les aciers de ce groupe, lors du tournage, les paramètres d’usinage doivent être adaptés à la nuance particulière et à l’état de durcissement par un éventuel traitement thermique ou thermochimique.

Opérations de base du tournage CNC

Tournage extérieur

Le tournage extérieur est l’une des opérations de base de l’usinage CNC sur les tours. Il consiste à enlever de la matière sur la surface cylindrique extérieure du matériau et se divise en tournage longitudinal, usinage de profilage et tournage de face.

Dans chacun de ces cas, une attention particulière doit être portée à la sélection appropriée des outils et des montages pour la pièce spécifique. En premier lieu, l’accent doit être mis sur le bon serrage de la pièce, pour une rigidité maximale. En effet, la capacité à faire tourner la pièce avec précision est fondamentale pour obtenir des tolérances dimensionnelles serrées.

Tournage intérieur

Cette catégorie de tournage, également connue sous le nom d’alésage, se caractérise par un choix difficile de la stratégie d’usinage, en raison de la limitation de la zone de travail par le diamètre du trou dans la pièce. La profondeur du trou, qui détermine le porte-à-faux nécessaire de l’outil, pose également problème.

Le principe de base du tournage intérieur consiste à choisir un outil éventuellement rigide. Il s’agit toujours d’un outil dont la section de la tige est la plus grande possible et qui s’insère dans le trou de tournage. Cela permet de minimiser le risque de vibrations. Un autre facteur très important dans ce type d’opération est l’élimination efficace des copeaux de la zone d’usinage. En raison de l’accessibilité limitée de la zone de formation des copeaux, l’alimentation en liquide de coupe sous pression, par la queue de l’outil, fonctionne très bien. Cela permet d’évacuer efficacement les copeaux depuis le trou usiné.

Tournage de tronçonnage et de rainurage

Il s’agit d’une catégorie de tournage très large, qui couvre à la fois le tronçonnage des matériaux et le rainurage externe et interne. En matière de tronçonnage, les principales considérations à prendre en compte lors de la planification du processus sont l’économie de matériau et la réduction des efforts d’usinage. Cela détermine le choix d’un outil, le plus étroit possible, avec une géométrie adaptée à la création de copeaux plus étroits que dans le tournage. Cela est dicté par les conditions de travail spécifiques de la lame de tronçonnage, qui travaille très profondément dans le matériau. Un ou des copeaux trop larges risqueraient de se coincer dans la rainure et, à terme, d’endommager l’outil.

Comme pour le tournage de rainures, ce procédé comprend un certain nombre d’opérations spécifiques telles que le tournage de rainures générales, le tournage de rainures annulaires, le tournage de rainures frontales, le profilage et le détalonnage.

Tournage de filets

Il est très courant que les pièces tournées comportent des spires hélicoïdales découpées à la surface de la pièce, soit à l’intérieur, soit à l’extérieur, appelées filets. Ils sont taillés pour créer une fixation mécanique entre deux pièces taraudées, ou pour permettre la transmission d’un mouvement en convertissant un mouvement rotatif en mouvement linéaire ou vice versa.

Le tournage de filets sur les machines CNC peut se faire à l’aide d’outils à lames interchangeables et d’outils monolithiques. La technique la plus courante consiste à utiliser des outils munis de plaquettes ayant une forme spéciale, correspondant au profil du filet en question. En quelques passes ou en une douzaine de passages d’outils, il est possible d’obtenir un contour de filet correctement formé.

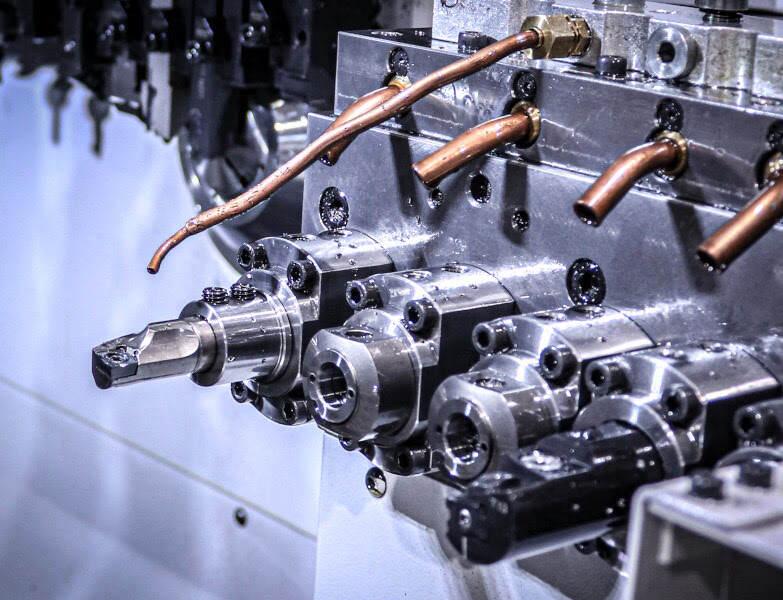

Tournage CNC chez Sabner

Afin de garantir une productivité élevée dans la fabrication de pièces de précision pour des séries plus importantes, nous avons équipé nos centres de tournage de façon à ce qu’ils fonctionnent en mode automatique, alors que la machine alimente elle-même le matériau pour les pièces suivantes à créer. Le contrôle de très haut niveau de nos tours nous permet de programmer rapidement des formes souvent complexes, impossibles à réaliser sur des machines-outils conventionnelles.

Le point de départ de l’usinage sur tour est un modèle 3D de la pièce à usiner. À partir d’un tel modèle, nos spécialistes peuvent concevoir les parcours au long desquels la machine guidera les outils pour obtenir le produit fini. L’utilisation d’un modèle théorique présente en outre l’avantage de faciliter les éventuelles corrections à apporter pendant le travail sur le produit.

Une fois le tournage CNC terminé, il est possible de procéder à d’autres types d’usinage sur d’autres machines ou même à des traitements thermiques, thermochimiques, à la galvanoplastie et bien d’autres encore, pour compléter la fabrication de pièces métalliques.