Torno tipo suizo

Torno tipo suizo. ¿Qué es y para qué se utiliza?

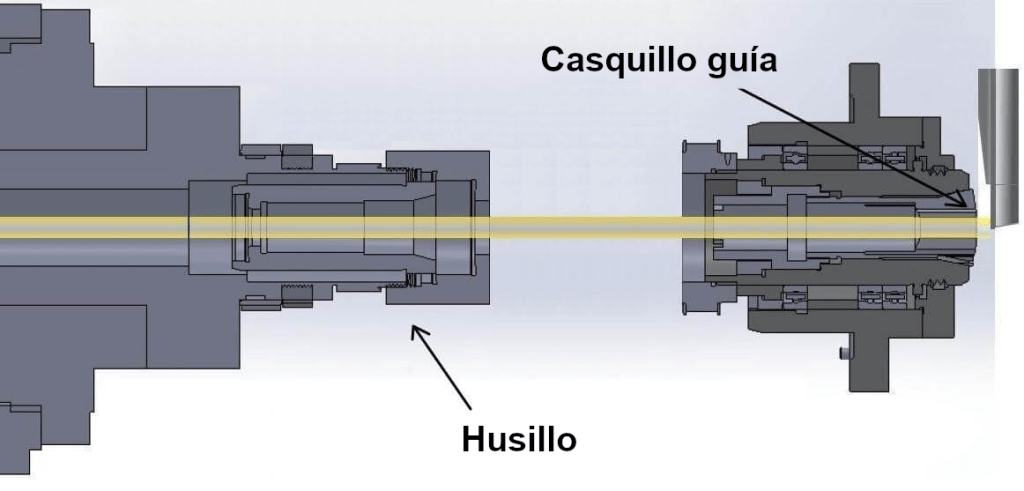

Un torno tipo suizo es un tipo específico de torno en el que el material en forma de barra, además de su movimiento giratorio, realiza simultáneamente un movimiento longitudinal que permite el corte. Esto es posible gracias al diseño único de la máquina que utiliza un casquillo guía. Este tipo de máquinas también se denominan a veces tornos automáticos suizos o máquinas de tipo suizo.

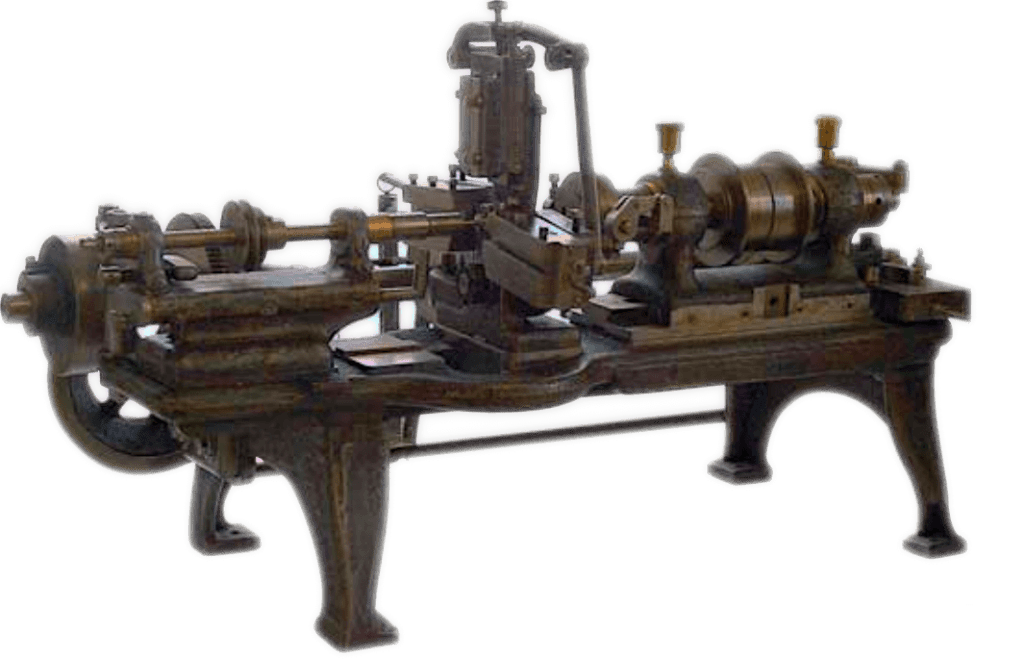

Un poco de historia

Los tornos tipo suizo tienen su origen en la industria relojera. Una industria en la que la necesidad de torneado de piezas largas, delgadas y complejas con gran precisión era inestimable para el proceso de fabricación. En plena revolución industrial, un relojero eficiente no sólo tenía que producir piezas de precisión, sino también hacerlo de forma muy eficaz para satisfacer la demanda.

La invención del torneado suizo se atribuye a Jakob Schweizer, un fabricante de relojes de Bienne (Suiza) a finales del siglo XIX. Desarrolló el primer torno equipado con lo que más tarde resultó ser un invento intemporal: un cabezal móvil, que permitía la rotación simultánea del material y su movimiento longitudinal.

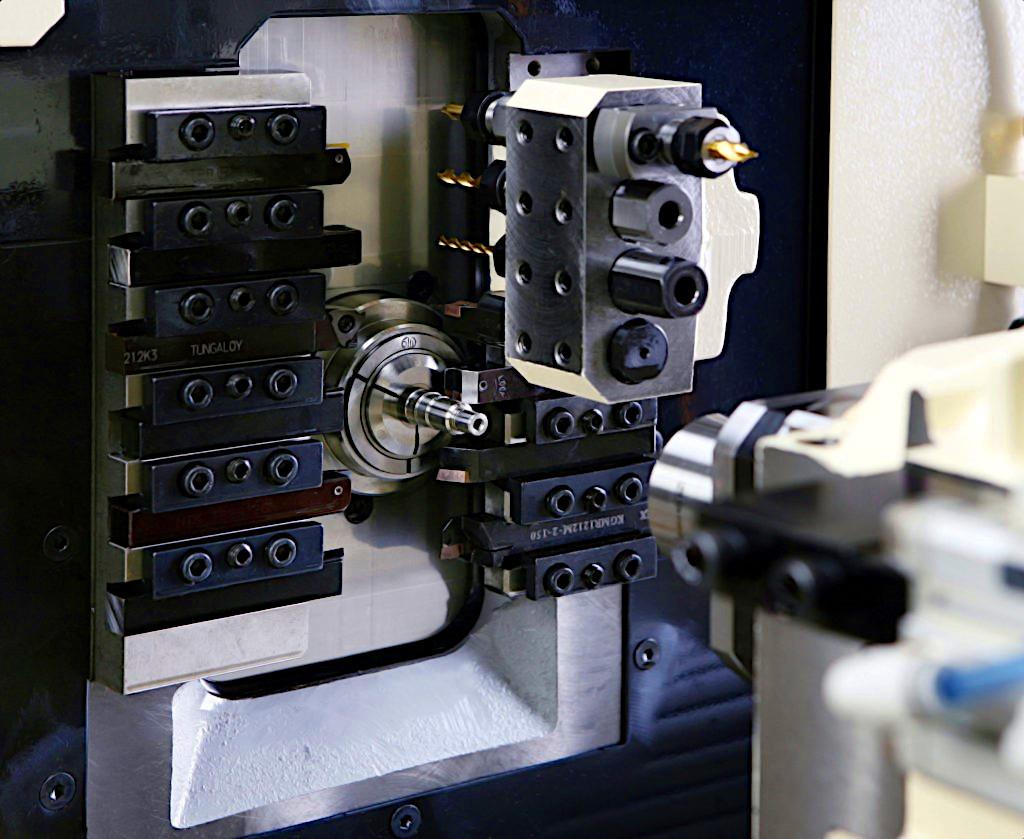

El torneado en tornos automáticos ha evolucionado mucho más de lo que sus creadores podían imaginar. Aunque los tornos automáticos del siglo XXI no se fabrican necesariamente en Suiza, todos están diseñados principalmente para tornear piezas metálicas pequeñas, complejas y de precisión, sobre todo para las industrias del automóvil, médica y electrónica.

¿Cómo funciona el torno?

A diferencia de los tornos CNC convencionales, en los que el material está inmóvil y la herramienta se mueve, una máquina automática con cabezal móvil permite que el material se mueva a lo largo del eje Z mientras la herramienta permanece inmóvil. La barra se sujeta en un husillo situado en el interior de la carcasa de la máquina y se desplaza mediante un casquillo guía hasta la zona mecanizada. Sólo la pieza mecanizada sale del casquillo guía, lo que permite sujetar el material de forma segura, eliminando la desviación para mejorar la precisión. Para piezas más largas, el contrahusillo agarra la parte frontal acabada de la pieza para sostenerla a medida que se extiende más a través del casquillo.

Casquillo guía

El casquillo guía es el componente más importante de cualquier máquina de cabezal móvil, y su precisión y ajuste son fundamentales para un proceso de torneado CNC adecuado. Por su diseño, el casquillo guía es similar a las clásicas pinzas de resorte utilizadas en los husillos de los tornos automáticos. Sin embargo, la principal diferencia radica en los materiales utilizados en él: la superficie interior es de carburo cementado rectificado con gran precisión.

Esto se debe a la naturaleza del trabajo del casquillo, que consiste en una interacción en movimiento con la barra del material de la pieza de trabajo que se desplaza dentro del casquillo. El casquillo permite ajustar la holgura de la sujeción del material para adaptarse a un lote concreto de materia prima.

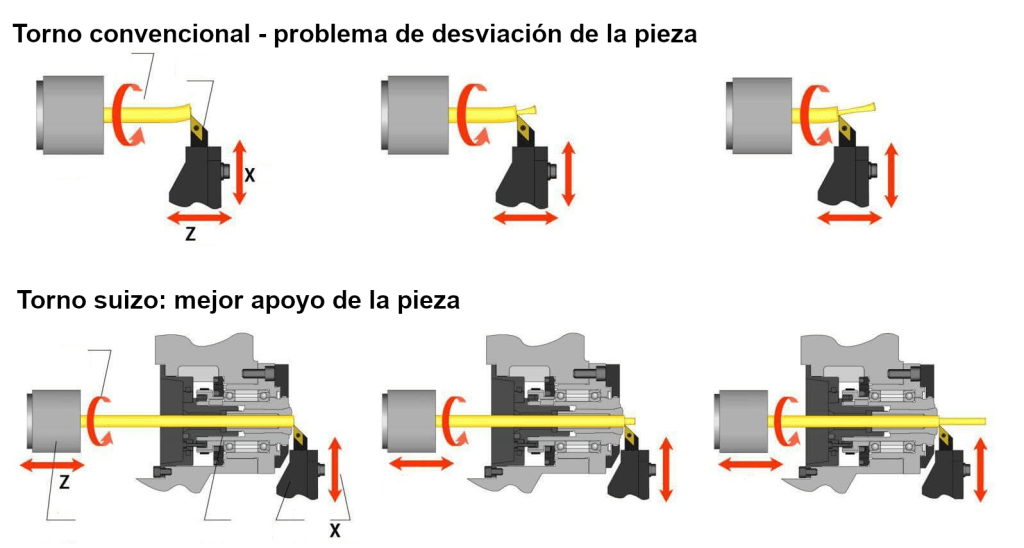

Control de desviación

Al apoyar la barra de la pieza de trabajo con el casquillo guía, se puede mantener la precisión durante todo el proceso de torneado de precisión.

Las piezas de trabajo sometidas a cualquier fuerza se desviarán de forma natural. En cuanto a los tornos CNC convencionales, cuando las fuerzas de corte causan demasiada deflexión, la precisión dimensional del proceso de corte se deteriorará en su mayoría. Para los tornos convencionales, la regla general es que cuando se tornean piezas con una relación longitud-diámetro superior a 3 a 1, se requiere un soporte de contrapunto para evitar una desviación excesiva.

En las máquinas de cabezal móvil, el casquillo guía soporta la barra de la pieza de trabajo tan cerca de las herramientas de corte que la desviación causada por las fuerzas de corte es prácticamente nula. El usuario puede cortar el exceso de material en una sola pasada manteniendo una alta precisión dimensional.

Lo negativo se convierte en positivo

En los tornos automáticos con cabezal móvil, los movimientos del eje Z se derivan del movimiento del material en lugar del movimiento de la herramienta de torneado. Esta particular diferencia se refleja en la programación de la máquina. En los tornos convencionales, el material sobresale del plato una cierta distancia. En tal situación, se asume Z cero en la cara del material, y todo lo que esté en la dirección del material tiene valores negativos.

En cambio, en los tornos automáticos de tipo suizo, las herramientas de torneado permanecen inmóviles mientras el material se extiende. La superficie de la cara del material también es cero en el eje Z, como en los tornos convencionales. Sin embargo, todo lo que esté más allá de esa superficie será positivo. Es muy importante tener en cuenta esta diferencia en relación con los desplazamientos del eje Z. Esto significa que un taladrado más profundo o un torneado más largo requiere un desplazamiento «negativo» en los tornos convencionales, pero requerirá un desplazamiento «positivo» en las máquinas de cabezal móvil.

Mecanizado por etapas

Por defecto, en el torneado CNC clásico, las operaciones de corte se dividen en desbaste y acabado. En primer lugar, eliminamos el material sobrante de todo el perfil con una herramienta de desbaste. A continuación, mecanizamos el mismo perfil con una herramienta de acabado utilizando una sobremedida menor para conseguir la dimensión deseada.

En los tornos automáticos de tipo suizo, la división del proceso en etapas es completamente diferente. Esto se debe a que la longitud del casquillo guía requiere que las piezas mecanizadas se dividan en secciones. De lo contrario, una sección de la barra ya mecanizada podría salirse del casquillo guía durante el movimiento de retorno. Para evitar este fenómeno, la pieza se mecaniza dividiéndola en secciones con una longitud inferior a la longitud de la parte de trabajo del casquillo guía. Esto permite aprovechar al máximo el apoyo proporcionado por el casquillo.

Aceite en lugar de refrigerante

La mayoría de las máquinas torneadas de barras suizas utilizan aceite como ayuda al mecanizado en lugar de refrigerante a base de agua. Esto significa que la lubricidad será mayor. Entre las ventajas del aceite figuran la ausencia de bacterias causantes de malos olores y la eliminación del efecto piel de naranja en las manos tras un contacto prolongado con el refrigerante. El aumento de la vida útil de la herramienta con la refrigeración por aceite también es de gran importancia.

La principal desventaja de los refrigerantes a base de agua es que el aceite no es tan eficaz a la hora de disipar el calor, por lo que la máquina de cabezal móvil puede calentarse rápidamente en la zona de trabajo. Equipar estas máquinas con sistemas de protección contra incendios es necesario para la fabricación sin supervisión de los empleados.

Más chatarra

La chatarra puede convertirse en un problema, especialmente con materiales caros. Debido a la geometría de los tornos automáticos de tipo suizo, de cada barra mecanizada debe quedar un desecho de 150 a 300 mm. Esto se debe a que el extremo de la barra está sujeto por el husillo, que se encuentra dentro de la carcasa de la máquina y nunca llega a la zona mecanizada. La presencia de un casquillo guía no lo permite. Por esta razón, en los tornos tipo suizo, el número de piezas que pueden fabricarse a partir de una sola barra es siempre ligeramente inferior al de las máquinas clásicas.

Multitarea

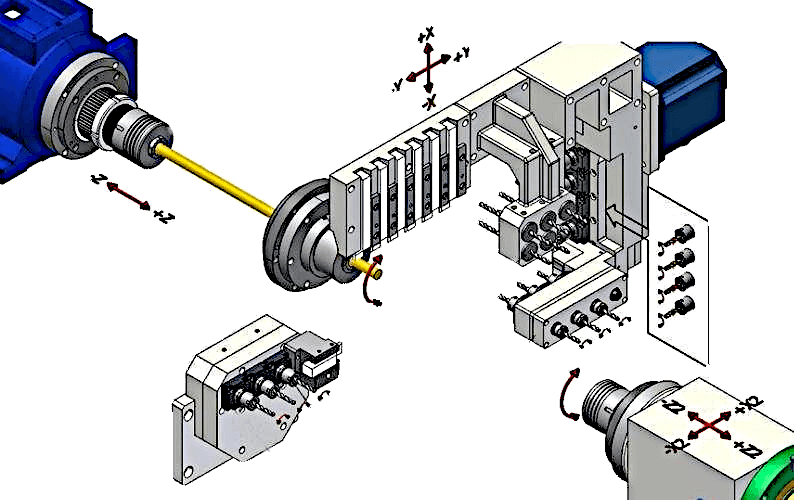

A diferencia de una máquina CNC tradicional de 3 ó 4 ejes, los tornos automáticos de cabezal móvil pueden equiparse con hasta 13 ejes. Esto añade un valor significativo, reduciendo el tiempo de trabajo y la intensidad de la mano de obra, ya que los operarios no tienen que transferir el trabajo en curso a otra máquina para completarlo.

La disponibilidad de herramientas accionadas proporciona a los tornos tipo suizo la capacidad de fresado. Al mismo tiempo, el material se desliza fuera del casquillo guía. El eje Y proporciona capacidades de fresado completas que no están disponibles en la mayoría de los tornos CNC convencionales. Además de las herramientas accionadas para el mecanizado básico, muchas máquinas de cabezal móvil tienen una estación con un juego de herramientas para operaciones de contrahusillo. Esto permite acabar el otro lado de la pieza de trabajo después de que se haya cortado y atrapado en el contrahusillo.

Ventajas de los tornos automáticos de tipo suizo

Las ventajas de las máquinas de cabezal móvil se derivan del casquillo guía, así como de la geometría y la mecánica dentro de la zona de la herramienta.

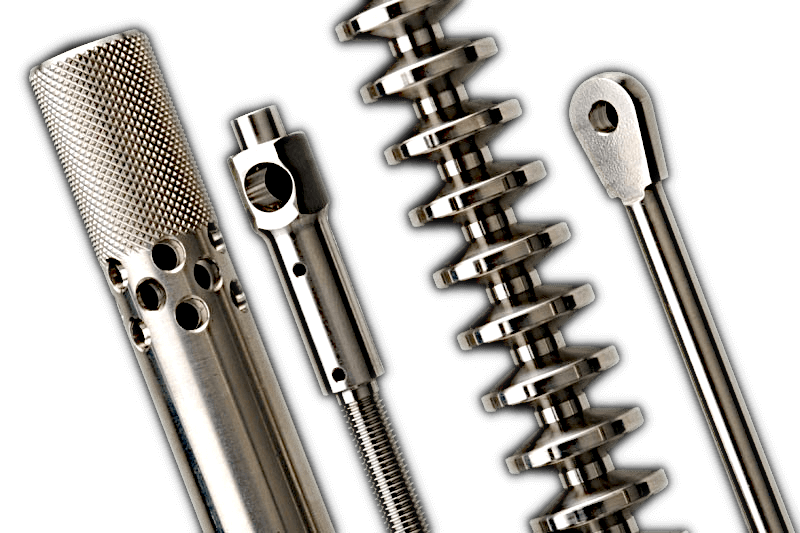

Aplicación de los tornos automáticos de tipo suizo

Aunque los relojeros ya se han hecho con los tornos tipo suizo desde hace muchos años para otras aplicaciones, siguen siendo muy utilizados en esta industria. La industria médica también está entusiasmada con la adopción de esta tecnología, sobre todo para producir tornillos y herramientas quirúrgicas que deben cumplir normas de calidad excepcionalmente estrictas. Pero las aplicaciones populares de estas máquinas continúan. A continuación se ofrece una breve lista de las demás aplicaciones más importantes.