Moderne Trends in der CNC-Bearbeitung

Moderne Trends in der CNC-Bearbeitung

Neue Technologien eröffnen neue Möglichkeiten – und verändern die Art und Weise, wie Hersteller konventionelle Arbeitsgänge durchführen.

Die moderne Technologie entwickelt sich in einem so rasanten Tempo, dass sie die Geschäftswelt aufrüttelt. Neue Technologien wie Machine Learning und AI, das Internet der Dinge und Cloudcomputing bieten neue Möglichkeiten – aber sie verändern auch die Art, wie Hersteller herkömmliche Prozesse handhaben.

Dies geschieht auch in der Welt der Präzisionsmechanik. Früher drehte sich alles um traditionelle Methoden der Präzisionsmechanik, aber seitdem hat sich fast alles verändert. Viele neue Bearbeitungsverfahren versprechen eine Reihe von Vorteilen, darunter eine höhere Produktivität, niedrigere Betriebskosten, umweltfreundlichere Lösungen und – natürlich – präzisere Aufgaben.

Um wirklich zu verstehen, wohin sich die Welt der Präzisionsteilefertigung bewegt, lohnt es sich, einige der neuen Trends zu betrachten. Hier sind einige der bevorstehenden Veränderungen, die wahrscheinlich einen erheblichen Einfluss auf den aktuellen Stand der CNC-Bearbeitung haben werden.

Das Internet der Dinge

Eine intelligentere, ferngesteuerte Lösung, das Internet der Dinge, umfasst intelligente, vernetzte Geräte (einschließlich intelligenter Sensoren), um die Steuerung verschiedener Geräte zu verbessern und mehr Informationen zu liefern. Außerdem ergänzt es die Automatisierungssysteme, so dass Prozesse vollständig rationalisiert und auf neue Weise verwaltet werden können.

Verschiedene Maschinen können autonom arbeiten und erfordern nur bei Störungen Eingriffe oder Aufsicht durch den Menschen. Das Schöne am Internet der Dinge und ähnlichen Technologien ist jedoch, dass diese Systeme in der Lage sind, die notwendigen Warnungen und Daten lange vor dem Eintreten eines unerwünschten Ereignisses zu senden. Dieses vorausschauende Wissen ist in erster Linie dem Echtzeit-Datenstrom zu verdanken, der ständig in das System einfließt und während des laufenden Betriebs analysiert wird.

Projektmanager und Wartungsteams sind in der Lage, die Anlagen in einem genaueren Zeitrahmen zu überwachen. Auf diese Weise sind sie in der Lage, Probleme zu beheben, bevor es zu einem Ausfall der Anlage oder zu einer Beeinträchtigung der zu verarbeitenden Produkte und Materialien kommt.

Die über das Internet der Dinge verfügbaren zuverlässigen Informationen können bei Leistungsproblemen zu einer schnelleren Lösung führen. Letztendlich wird dadurch ein wesentlich reibungsloserer und effizienterer Betrieb gewährleistet.

Laserstrahlschneiden

Laserstrahlschneiden – bei dieser innovativen und relativ neuen Methode handelt es sich um ein thermisches Span- oder Materialabtragungsverfahren, das auch als LBM bezeichnet wird. Durch Fokussierung eines energiereichen Laserstrahls auf das Werkstück oder die Komponente wird die thermische Energie in die Werkstückoberfläche eingebracht. Metallische oder nichtmetallische Targetmaterialien werden durch Schmelzen und Verdampfen abgetragen.

Darüber hinaus können Ingenieure mit diesem Verfahren auch schweißen, beschichten, ätzen, Oberflächen behandeln, bohren und schneiden. Das Laserstrahlschneiden wird häufig zum Schneiden von Glas ohne Schmelzen oder Veränderung der umgebenden Kanten und Oberflächen verwendet.

Insbesondere bei der Herstellung von Kohlefasermaterialien und haltbareren Verbundwerkstoffen wird das Laserschneiden immer häufiger eingesetzt. Es verdient seinen Platz auf der Liste, weil Laser so futuristisch sind wie nur möglich. Bei der Diskussion über die praktische Anwendung von Lasern – wie es beim LBM der Fall ist – ist klar, dass man im Vorteil ist.

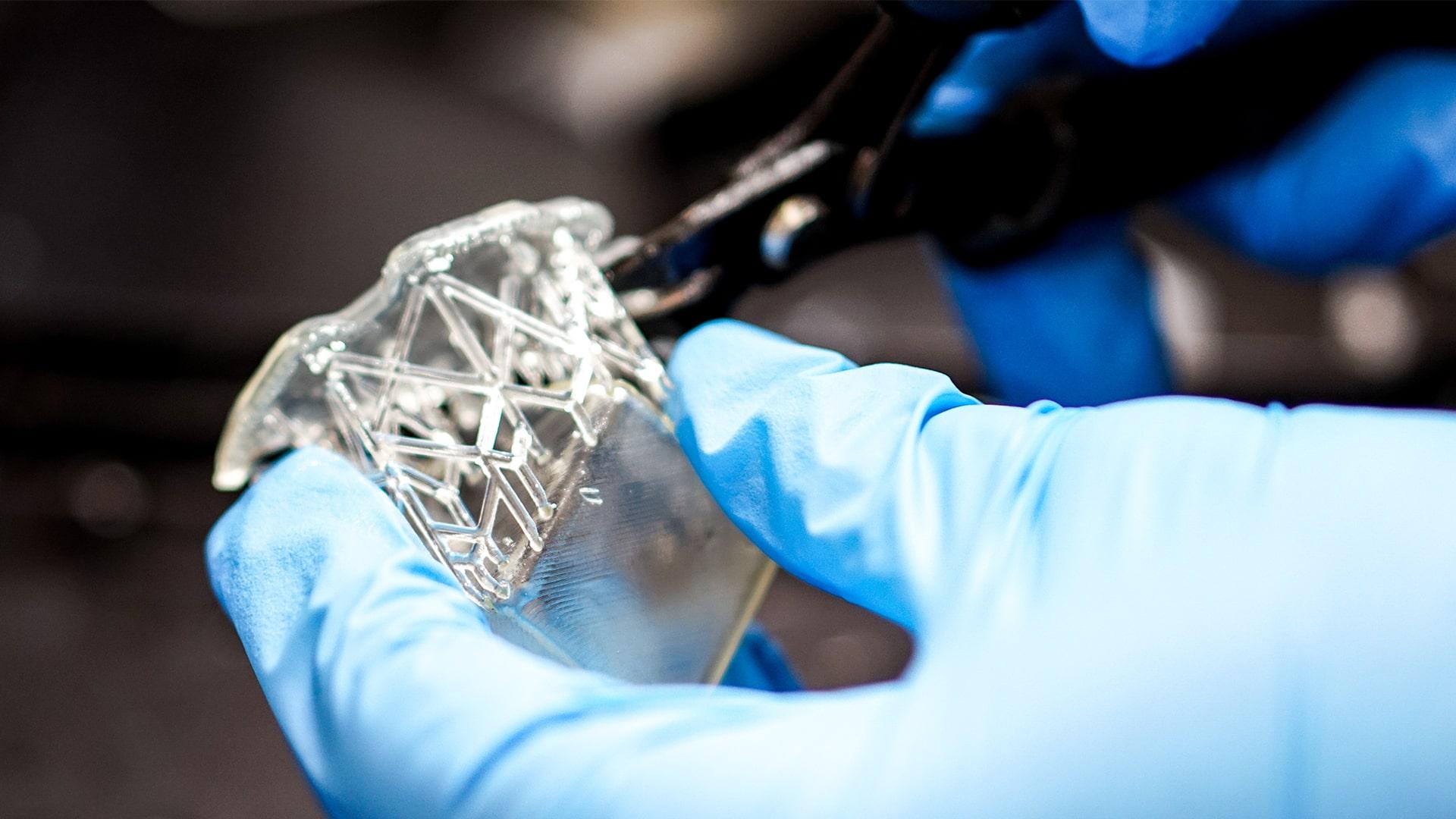

Inkrementelle Fertigung oder 3D-Druck

Die inkrementelle Fertigung oder der 3D-Druck – AM und 3DP – haben sich in der industriellen Welt explosionsartig entwickelt. Die ersten Drucker waren ausschließlich für die Verarbeitung von Kunststoffen und Materialien wie ABS konzipiert, aber die Technologie hat sich seitdem stark weiterentwickelt. Heute können sie Produkte und Komponenten aus einer Vielzahl von Werkstoffen herstellen, darunter Beton, Holz, Stahl und eine wachsende Zahl von Metallen, Legierungen, Keramik und Verbundwerkstoffen mit Metallmatrix.

Der aufregendste Trend im Zusammenhang mit dieser Technologie ist die hybride Bearbeitung: Sie umfasst sowohl die traditionelle CNC-Bearbeitung als auch 3D-Drucklösungen zur Rationalisierung der Produktentwicklung. Die Hersteller haben viel mehr Kontrolle über die von ihnen hergestellten Produkte und können Änderungen im laufenden Betrieb vornehmen, was insgesamt mehr Flexibilität bedeutet. Verglichen mit herkömmlichen Bearbeitungsmethoden ist der gesamte Prozess schneller, effizienter und äußerst präzise.

Darüber hinaus verändert die additive Fertigung den Ort der Herstellung. Mit einem tragbaren (aber ebenso leistungsfähigen) Drucker können Materialien und Bauteile direkt vor Ort gedruckt werden. Das Gleiche ist bei Konsumgütern der Fall, so dass Hersteller in der Lage sind, Produkte näher am Kunden herzustellen als je zuvor. Darüber hinaus können die Hersteller so ein noch nie dagewesenes Maß an Personalisierung einführen.

Kundenspezifische Bearbeitungsmethoden

Kundenspezifische Bearbeitungsmethoden – das Laserstrahlschneiden ist nicht die einzige Neuerung in der Bearbeitung. Andere Bearbeitungsmethoden sind:

Jedes dieser Verfahren hat seine eigene Art der Anwendung und seine spezifischen und effektiven Vorteile im Vergleich zu herkömmlichen Bearbeitungsverfahren. Das Wasserstrahlschneiden beispielsweise ist ein eher subtraktives Verfahren. Es dient zum Trimmen oder Reduzieren großer Materialien und Teile. Im Gegensatz dazu sind die elektrochemische Bearbeitung und das Walzenpolieren ebenfalls subtraktive Verfahren, die sich jedoch auf viel kleinere Materialien und Anpassungen beziehen.

Automatisierte Endbearbeitungssysteme

Automatisierte Endbearbeitungssysteme – nach der Bearbeitung, Größenanpassung oder Modifizierung von Metallen und Hölzern kann es erforderlich sein, deren äußere Schicht oder Oberfläche zu bearbeiten, um ein glänzenderes, polierteres Aussehen zu erzielen.

Auch wenn in diesem Bereich einige Fortschritte erzielt wurden: Die Verfahren sind nach wie vor relativ ähnlich. Selbst viele der neuen Methoden basieren nach wie vor auf einem einheitlichen Prozess, der in hohem Maße reproduzierbar ist. Teilweise dank der heutigen Technologien kommt hier die Automatisierung ins Spiel.

Robotergestützte Endbearbeitungssysteme haben das Potenzial zur Veränderung des gesamten Prozesses und zur Revolutionierung von Qualität und Produktivität in der gesamten Branche. In Bezug auf Qualität, Produktivität, Vielseitigkeit und allgemeine Sicherheit bietet die robotergestützte Bearbeitung beispiellose Verbesserungen. Diese Lösungen zeigen die Richtung, in die sich die Industrie bewegt: effizientere und automatisierte Umgebungen.

Vorbereitung auf die Zukunft

Sich auf die Zukunft vorbereiten: Hersteller müssen diese Technologien und Trends nicht unbedingt sofort umsetzen, aber es ist wichtig zu verstehen, in welche Richtung sich ihre Branche entwickelt. Für viele Prozesse, insbesondere für sich stark wiederholende Prozesse, sind intelligente, vernetzte und hoch automatisierte Systeme eine klare Wahl. Es ist nicht sinnvoll, einfache und sich wiederholende Aufgaben an menschliche Arbeitskräfte zu delegieren, insbesondere wenn die Arbeit durch fortschrittliche Technologien schneller und effizienter erledigt werden kann.

Es versteht sich von selbst, dass diese Lösungen die menschliche Arbeitskraft nicht vollständig ersetzen können. Vielmehr werden Hardware und Robotik im Zusammenspiel mit den menschlichen Kolleginnen und Kollegen die Industrie gemeinsam verbessern.