CNC-Drehzentren

– Grundkenntnisse

Geschichte der Drehtechnik

Das Drehen ist eine der ältesten Fertigungstechniken der Welt. Die frühesten Versionen gehen auf die alten Ägypter zurück, die um das 13. Jahrhundert v. Chr. eine Drehmaschine erfanden, die von zwei Personen mit Hilfe eines Bogens betrieben wurde. Faszinierenderweise ist die Drehtechnik trotz der langen Zeit, die seit ihrer Erfindung vergangen ist, immer noch in großem Umfang für die Herstellung einer Vielzahl von Teilen im Einsatz.

Die Stärke dieses Verfahrens liegt in seiner Einfachheit und Effizienz. Selbstverständlich wurde der Prozess über die Jahre systematisch weiterentwickelt, sodass die heute eingesetzten Zerspanungsmaschinen nicht mehr viel mit den Maschinen der Großväter gemein hatten. Moderne CNC-Drehzentren sind hochkomplexe Maschinen, die über leistungsfähige Funktionen verfügen, die sich nicht mehr darauf beschränken, zu drehen.

Einen Überblick über moderne Drehautomaten möchten wir Ihnen im folgenden Beitrag geben.

CNC-Drehmaschinen und CNC-Drehzentren: Was ist der Unterschied?

Die Begriffe CNC-Drehmaschine und CNC-Drehzentrum sind Ihnen wahrscheinlich schon begegnet.

Obwohl formal nicht zwischen Drehmaschinen und Drehzentren unterschieden wird, wird der Begriff „Drehmaschine“ in der Regel nur für einfache Maschinen benutzt, die ausschließlich CNC-gesteuerte Drehbearbeitungen ausführen. Im Gegensatz dazu bezieht sich der Begriff „Drehzentren“ in der Regel auf Maschinen mit integrierten Fräs– oder Bohrfunktionen oder auf solche mit Gegenspindeln, um Bearbeitungen auf der anderen Seite des Werkstücks durchzuführen.

Man könnte sagen, dass eine CNC-Drehmaschine einfach nur dreht; es handelt sich um eine 2-Achsen-Maschine mit X- und Z-Achse und nur einem Spannfutter. Gegenüber dem Spannfutter kann sich ein Reitstock befinden, um das Werkstück zu unterstützen, oder bei einfacheren Konstruktionen gibt es nur das Spannfutter selbst.

Ein CNC-Drehzentrum verfügt über eine Fräse oder eine zweite Spindel plus Fräse, also auch über eine Y-Achse. Sie werden auch als Multitasking-Maschinen bezeichnet, weil sie mehr als nur CNC-Drehen bieten. Sie können als eine Weiterentwicklung der Drehmaschine angesehen werden. In der Vergangenheit bezeichnete man diese Maschinen als Drehmaschinen, doch mit der zunehmenden Komplexität der CNC-Bearbeitung wurden sie durch die Hinzufügung von Fräsmaschinen und Gegenspindeln zu CNC-Drehzentren.

Bau einer CNC-Drehmaschine

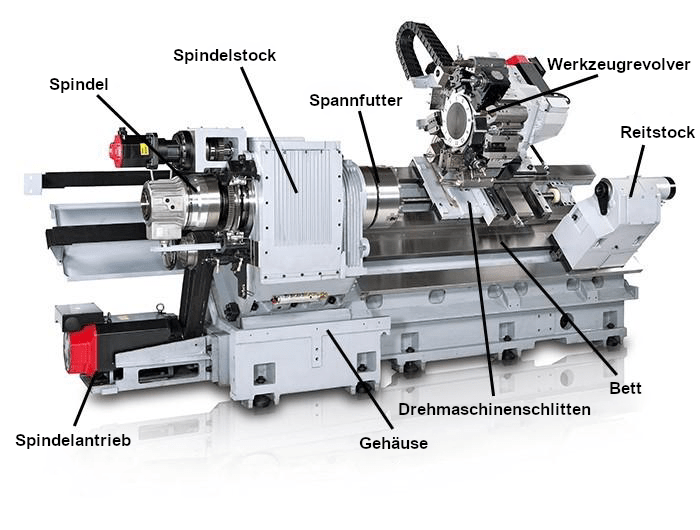

Die Grundteile sind dieselben, egal ob man an einer Drehmaschine oder einem Drehzentrum arbeitet.

Der Spindelstock

Im Spindelstock befinden sich die Hauptspindel und die Mechanismen für die Drehzahl- und Getriebeschaltung. Die Hauptspindel ist häufig mit einem Morsekonus versehen. Der Antrieb der Spindel erfolgte bei den ersten industriellen Drehmaschinen direkt über eine Flachriemenscheibe. Heute ist der Antrieb der Spindel ein Elektromotor.

Bett

Das Bett der Drehmaschine ist eine Basis, die mit dem Spindelstock verbunden ist, so dass sich der Drehmaschinenschlitten und der Reitstock parallel zur Spindel bewegen können. Unterstützt wird diese Bewegung durch Bettführungen, die den Drehschlitten und den Reitstock auf einer festen Schiene halten.

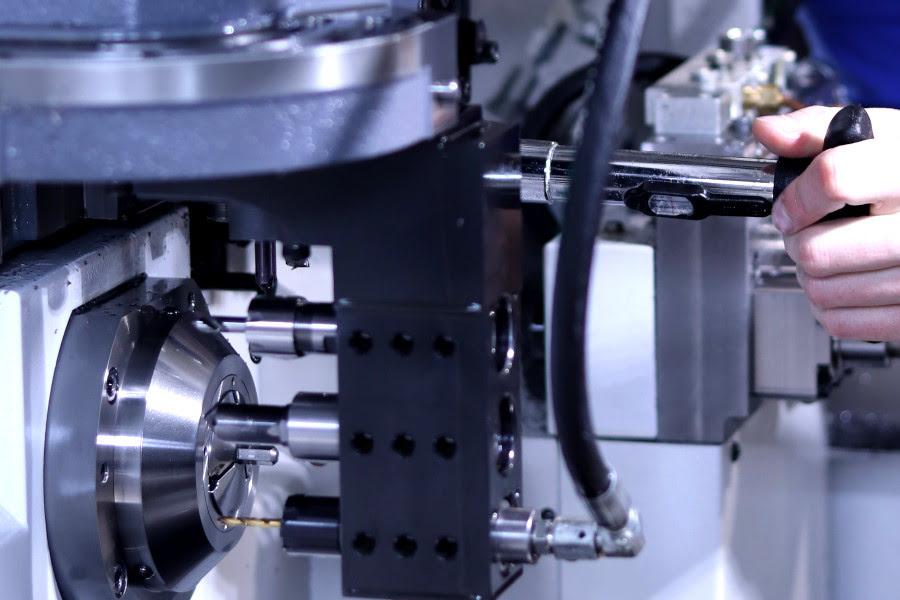

Werkzeugrevolver

Der Werkzeugrevolver dient zur Aufnahme der Zerspanungswerkzeuge und zu deren Bewegung in Längsrichtung zum Werkstück bei CNC-Drehbearbeitungen und in Querrichtung zum Werkstück bei Hobelbearbeitungen. Der Kopf besteht aus zwei Gussteilen: einem Gussteil für die Oberseite und einem Gussteil für die Seiten.

Reitstock

Der Reitstock ist genau gegenüber dem Spannfutter der Hauptspindel der Bearbeitungsmaschine montiert. Im Gegensatz zur Spindel dreht sich der Reitstock – der mit einem Konus versehen sein kann, um Bohrer, Reibahlen oder andere Werkzeuge aufzunehmen – nicht, sondern bewegt sich, angetrieben von der Leitspindel, in Längsrichtung. Statt dessen bewegt er sich in Längsrichtung und wird dabei von der Leitspindel angetrieben.

Konfigurationen von CNC-Drehzentren

CNC-Drehmaschinen lassen sich grundsätzlich in zwei Typen unterteilen: die seit langem bekannten Horizontalmaschinen und die Vertikalmaschinen, die sich durch die Ausrichtung der Rotationsachse der Spindel unterscheiden. Bei vertikalen CNC-Drehmaschinen wird die Spindel, wie der Name schon sagt, um eine vertikale Achse gedreht.

Da es horizontale CNC-Drehmaschinen schon viel länger gibt – jeder Dreher hat seine ersten Schritte auf einer Horizontaldrehmaschine gemacht – machen sie etwa 70 Prozent des Marktes aus.

Horizontales Drehen vs. vertikales Drehen

Sowohl Horizontal- als auch Vertikaldrehmaschinen sind durch spezifische Merkmale gekennzeichnet. Es gibt auch vertikale CNC-Drehmaschinen mit umgekehrter Drehrichtung, bei denen die Position der Spindel und des Spannfutters in umgekehrter Reihenfolge angeordnet sind. Alle drei Arten von Drehmaschinen bestehen im Wesentlichen aus den gleichen Grundkomponenten (Spindelstock, Drehmaschinenschlitten usw.), unterscheiden sich jedoch in Bezug auf ihre Ausrichtung. Die Entscheidung für eine Horizontaldrehmaschine, eine Vertikaldrehmaschine oder eine inversen Drehmaschine hängt von einer Reihe von Faktoren ab, aber es gibt einige praktische Grundsätze, die Ihnen bei der Entscheidung behilflich sein können.

Der Vorteil einer horizontalen Drehmaschine ist, dass die Schwerkraft die Späne vom Werkstück wegzieht. Mit anderen Worten: Beim Drehen fallen alle Späne in den Späneförderer oder -korb.

Im Allgemeinen sind horizontale CNC-Drehmaschinen flexibler, da sie im Verhältnis zur Größe der Spindel längere Betten haben können. Außerdem können sie mit Stangenlademagazinen ausgestattet werden und verfügen in der Regel über Reitstöcke, was bei den vertikalen Ausführungen selten der Fall ist. Dagegen ist eine CNC-Vertikaldrehmaschine für die Bearbeitung kurzer Werkstücke mit großem Durchmesser, insbesondere wenn es sich um schwere Werkstücke handelt, sehr gut geeignet.

Der Vorteil einer vertikalen Drehmaschine besteht darin, dass die Schwerkraft dazu beiträgt, Ihr Teil im Spannfutter zu halten. Andererseits kann das Spanen ein Problem sein, vor allem wenn das Teil konkav ist, da sich die Späne darin verfangen können. Bei unsachgemäßer Absaugung aus der Bearbeitungszone besteht daher die Gefahr der Zerspanung der entstehenden Späne. Ein weiteres Problem bei einer Vertikaldrehmaschine besteht darin, dass die Späne in die Spindel fallen. Daher muss die Spindel sehr gut geschützt sein.

Generell kann man sagen, dass die Wahl einer Drehmaschine von der Größe der zu drehenden Teile abhängt. Bei größeren Teilen werden viele Automobilanwendungen (Getrieberohlinge, Bremsscheiben usw.) vertikal und meist mit Doppelspindel bearbeitet. Einer der Vorteile dieses Verfahrens ist, dass das Werkstück durch die Schwerkraft gespannt wird; nach dem Einlegen des Werkstücks in das Spannfutter ist es selbstzentrierend und wird durch sein Eigengewicht gegen die Spannbacken gedrückt.

Es gibt Werkstücke mit einem Durchmesser von bis zu 500 mm, die auf einer Horizontalmaschine bearbeitet werden. Die Beladung ist jedoch immer schwierig, da das Werkstück in das Spannfutter geschoben und dann während des Spannvorgangs festgehalten werden muss.

Ein weiterer Faktor, der bei der Wahl zwischen horizontalen und vertikalen Konfigurationen zu berücksichtigen ist, ist der Grad der Automatisierung des CNC-Drehzentrums. Horizontale Drehmaschinen gelten als einfacher zu automatisieren, da Stangenlademagazine, die für die Materialzufuhr zur Fertigung zuständig sind, verfügbar und weit verbreitet sind.

Im Gegensatz dazu ist die automatische Beladung auf einem Vertikalzentrum bei der Herstellung von Halbzeugen – Guss- oder Schmiedeteile – einfacher zu realisieren. Zum einen, weil die Schwerkraft den Prozess des Einlegens des Werkstücks in das Spannfutter unterstützt und kein Roboter für das Schieben des Werkstücks in die richtige Position erforderlich ist.

Zum anderen verfügen diese Maschinen, insbesondere die vertikalen CNC-Drehmaschinen mit Gegenspindel, über eine bewegliche Spindel, die von sich aus als Lader für das Werkstück fungiert.

Das Potenzial der CNC-Drehtechnik

Der heutige Markt für CNC-gesteuerte Bearbeitungsmaschinen bietet eine Vielzahl technischer Lösungen für die Fertigung von Werkstücken. Oft hängt von der Wahl der richtigen Technologie und Maschine für die jeweilige Aufgabe der Erfolg des gesamten Projektes ab. In diesem Fall lohnt es sich, auf die Spezialisten von Sabner zu vertrauen, die über eine langjährige Erfahrung auf dem Gebiet des CNC-Drehens für die anspruchsvollsten Kunden verfügen.