Inne stopy metali nieżelaznych

Choć w materiałoznawstwie najczęściej mówi się o stalach oraz stopach aluminium i miedzi, wiele kluczowych zastosowań technicznych opiera się na bardziej wyspecjalizowanych stopach metali nieżelaznych. To one pozwalają projektować węzły tarcia o kontrolowanym zużyciu, wykonywać szczelne i wytrzymałe połączenia lutowane, budować elementy zabezpieczające działające przez stopienie, a także uzyskiwać wysoką odporność korozyjną lub wyjątkowo korzystny stosunek wytrzymałości do masy.

W tym opracowaniu omówiono sześć grup materiałów: stopy łożyskowe, stopy lutownicze, stopy niskotopliwe, cynk i jego stopy, tytan i jego stopy oraz stopy metali szlachetnych. Zestawienie pokazuje, jak dobór składu i mikrostruktury przekłada się na konkretne wymagania eksploatacyjne: od smarowania i „dotarcia” po odporność chemiczną i zachowanie właściwości w podwyższonej temperaturze.

Stopy łożyskowe

Stopy łożyskowe służą do wykonywania panewek w łożyskach ślizgowych, gdzie powierzchnia panewki współpracuje bezpośrednio z czopem wału. Materiał panewki musi więc zapewniać niski współczynnik tarcia, ograniczać zużycie obu trących powierzchni i jednocześnie wytrzymywać duże naciski jednostkowe. Bardzo ważny jest warunek, by panewka była mniej twarda od czopa – wtedy ewentualne uszkodzenia powstają w elemencie łatwiejszym do wymiany, a nie na wale. Liczy się też podatność na dotarcie: panewka powinna być na tyle plastyczna, by dopasować się do mikronierówności czopa, ale jednocześnie nie może być zbyt miękka, aby w temperaturze pracy nie nalepiała się na powierzchnię czopa.

W praktyce wymagania uzupełniają własności technologiczne i eksploatacyjne: stop powinien być łatwo topliwy (żeby ułatwić wylewanie panewek), ale jego temperatura topnienia nie może być zbyt niska, aby panewka nie miękła podczas nagrzewania w czasie pracy. Istotne są również: dobra przyczepność stopu do materiału panewki, odpowiednie przewodnictwo cieplne (odprowadzanie ciepła tarcia), odporność na korozję oraz możliwie niski koszt.

Najlepsze właściwości uzyskuje stop o strukturze, w której twarde wtrącenia o odpowiedniej wielkości i ilości są równomiernie rozmieszczone w względnie miękkiej i plastycznej osnowie. Miękka osnowa ułatwia dopasowanie do kształtu czopa bez jego intensywnego ścierania, natomiast twarde składniki ograniczają skłonność osnowy do przywierania i sprzyjają tworzeniu włoskowatych prześwitów, w których może utrzymywać się cienka warstwa oleju smarującego. Węzeł tarcia pracuje wtedy stabilniej, a warunki smarowania łatwiej się „utrzymują” nawet przy chwilowych przeciążeniach.

Najtańszym materiałem łożyskowym bywa szare żeliwo perlityczne. Potrafi ono wytrzymywać duże naciski jednostkowe, ale z powodu stosunkowo dużej ścieralności nie sprawdza się w silnikach wysokoobrotowych. Korzystnie działa obecność grafitu: wykruszony grafit zmieszany ze smarem tworzy na powierzchni cienką warstwę ograniczającą ścieranie. W zastosowaniach wymagających lepszych parametrów najczęściej stosuje się jednak miękkie, łatwo topliwe stopy na osnowie cyny lub ołowiu.

Najlepszą grupą stopów łożyskowych są stopy cynowo-antymonowo-miedziowe, zwane babbitami. Miedź i antymon podwyższają wytrzymałość tych stopów przy pewnym obniżeniu plastyczności, dlatego kluczowe jest ich zbilansowanie. Dla często spotykanej zawartości miedzi 3–6% najwyższą wytrzymałość uzyskuje się przy około 9–10% Sb, a jako szczególnie korzystne wskazuje się składy nieprzekraczające zwykle 10–12% Sb i 6–7% Cu. Do tej grupy należą m.in. SnSb8Cu3 oraz SnSb11Cu6. Osnowę stanowi roztwór antymonu i miedzi w cynie – miękki i ciągliwy, choć twardszy niż czysta cyna – a na jej tle występują sześcienne kryształy związku SnSb oraz kryształy Cu6Sn5 w postaci gwiazdek i igiełek. Twarde fazy pełnią rolę „nośników” obciążenia i stabilizują warunki tarcia, ale babbity są kosztowne, więc stosuje się je głównie w łożyskach pracujących przy dużych obciążeniach i prędkościach.

Tańszą alternatywą są stopy cynowo-ołowiowo-antymonowe, w których część cyny zastępuje się ołowiem. Miękką osnowę stanowi w nich potrójna eutektyka o dużej zawartości ołowiu, a struktura wciąż zawiera sześcienne kryształy SnSb. W praktyce często dodaje się miedź, aby ograniczyć segregację wynikającą z różnic gęstości składników; miedź tworzy wtedy twarde związki Cu2Sb o kształcie igiełek. Przykładem jest stop PbSn16Sb16Cu2, który jest tańszy od babbitów, lecz zwykle pracuje w mniej wymagających warunkach (mniejsze obciążenia i prędkości).

Trzecią grupę stanowią stopy ołowiu z metalami ziem alkalicznych, takimi jak wapń, bar czy stront. Pierwiastki te tworzą z ołowiem twarde związki (np. Pb3Ca, Pb3Ba) rozmieszczone w miękkiej osnowie prawie czystego ołowiu; dla podniesienia twardości bywa też stosowany niewielki dodatek sodu. Zaletą jest niski koszt przy dobrej jakości, co sprzyja szerokiemu zastosowaniu, zwłaszcza w kolejnictwie. Do ograniczeń należą natomiast mała odporność na korozję atmosferyczną oraz wypalanie się składników stopowych podczas przetapiania. W łożyskach pracujących w szczególnie ciężkich warunkach (duże naciski i prędkości) stosuje się ponadto brązy cynowe lub brązy ołowiowe.

Stopy lutownicze

Lutowanie to proces łączenia metali za pomocą dodatkowego metalu – lutu – który jest nadtapiany, rozpływa się i wypełnia szczelinę złącza. Temperatura topnienia lutu musi być niższa niż temperatura topnienia łączonych metali, aby nie doprowadzić do ich przetopienia. Dobry lut powinien dobrze zwilżać lutowane powierzchnie, w ograniczonym stopniu rozpuszczać się w łączonych metalach, wykazywać dobrą lejność w stanie ciekłym, a jego zakres krzepnięcia nie powinien być zbyt duży, bo utrudnia to uzyskanie jednorodnej, szczelnej spoiny.

Ze względu na temperaturę topnienia wyróżnia się luty miękkie (do 450°C) oraz luty twarde (powyżej 450°C). Luty miękkie mają małą twardość i niewielką wytrzymałość na rozciąganie (około 50–70 MPa), ale są plastyczne, dlatego dobrze zapewniają szczelność, choć zwykle nie projektuje się ich do przenoszenia większych obciążeń. Najbardziej rozpowszechnione są luty cynowo-ołowiowe, w których istotnym punktem odniesienia jest eutektyka o składzie 61,9% Sn i temperaturze topnienia 183°C.

Spoiwo cynowo-ołowiowe do lutowania jest ujęte w normie PN-76/M-69400, a poszczególne luty oznacza się literami LC oraz liczbą odpowiadającą średniej zawartości cyny w procentach. Warianty z dodatkiem antymonu mają na końcu oznaczenia literę „A”, np. LC30A zawiera około 30% Sn, 68% Pb i 2% Sb. Lut LC60 (60% Sn i 40% Pb) ma skład bliski eutektycznemu, jest więc najłatwiej topliwy i ma bardzo wąski zakres krzepnięcia – rzędu 7°C. Gdy rośnie zawartość ołowiu, zakres krzepnięcia zwiększa się; w spoiwie o 20% Sn i 80% Pb może przekraczać 100°C, co sprzyja powstawaniu porów i pogarsza szczelność oraz wytrzymałość złącza. W temperaturze pokojowej twardość i wytrzymałość stopów Sn-Pb rośnie wraz z zawartością cyny, a najwyższe wartości uzyskują zwykle stopy o 50–80% Sn; z kolei stopy o bardzo małej zawartości cyny (5–10%) są mniej deficytowe, lecz mają gorsze właściwości.

Luty twarde pracują w znacznie wyższych temperaturach topnienia (od około 400°C aż do rzędu 2000°C) i stosuje się je tam, gdzie od połączenia wymaga się dużej wytrzymałości. Wytrzymałość złączy wykonanych lutami twardymi może wynosić około 200–700 MPa. W praktyce spotyka się trzy główne grupy: luty na osnowie miedzi, luty na osnowie srebra oraz luty specjalne. Miedź ma dobre własności lutownicze i jest stosowana do łączenia stali, żeliwa oraz stopów miedzi, jednak jej wysoka temperatura topnienia wymusza lutowanie w temperaturach rzędu 1100–1200°C, co podnosi zużycie energii i może pogarszać własności lutowanych elementów przez zmiany struktury podczas nagrzewania. Z tego powodu obok czystej miedzi szeroko stosuje się jej stopy. Stopy srebra (ujęte m.in. w PN-80/M-69411) są ważne m.in. w elektrotechnice, a największe znaczenie mają spoiwa Ag-Cu-Zn o dobrych własnościach mechanicznych i odporności na korozję, pozwalające łączyć stal, stopy miedzi, metale szlachetne oraz węgliki spiekane. Do lutów specjalnych zalicza się m.in. spoiwa na osnowie złota i platyny (np. jubilerstwo, dentystyka), spoiwa na osnowie aluminium (łączenie stopów lekkich) oraz na osnowie magnezu (łączenie stopów magnezu).

Stopy niskotopliwe

Stopy niskotopliwe (łatwo topliwe) to stopy o temperaturze topnienia niższej niż temperatura topnienia cyny, czyli poniżej 232°C. W ich skład wchodzą metale o niskiej temperaturze topnienia, przede wszystkim ołów, cyna i bizmut, a także – w mniejszych ilościach – kadm, antymon, cynk, ind i inne dodatki. Skład dobiera się tak, aby tworzyły się eutektyki o możliwie niskiej temperaturze topnienia, co pozwala precyzyjnie „ustawić” temperaturę zadziałania elementu topikowego.

Dobrą ilustracją wpływu wieloskładnikowości jest układ Sn-Pb-Cd-Bi-In, w którym stop eutektyczny może mieć temperaturę topnienia około 47°C. W praktyce stosowane u nas stopy niskotopliwe zestawiono w normie PN-71/H-87203. Wśród stopów wymienianych w tej normie jedną z najniższych temperatur topnienia (około 70°C) ma stop BiPb25Sn12Cd12, znany jako stop Wooda, o składzie 25% Pb, 12% Sn, 12% Cd i 51% Bi.

Zastosowania wynikają bezpośrednio z funkcji: stopy niskotopliwe wykorzystuje się do bezpieczników topikowych i wkładek bezpieczeństwa, elementów automatów przeciwpożarowych i alarmowych, w precyzyjnym odlewnictwie, a także w przemyśle sprzętu lekarskiego i ortopedycznego, gdzie niska temperatura procesu bywa kluczowa dla bezpieczeństwa i dokładności wykonania.

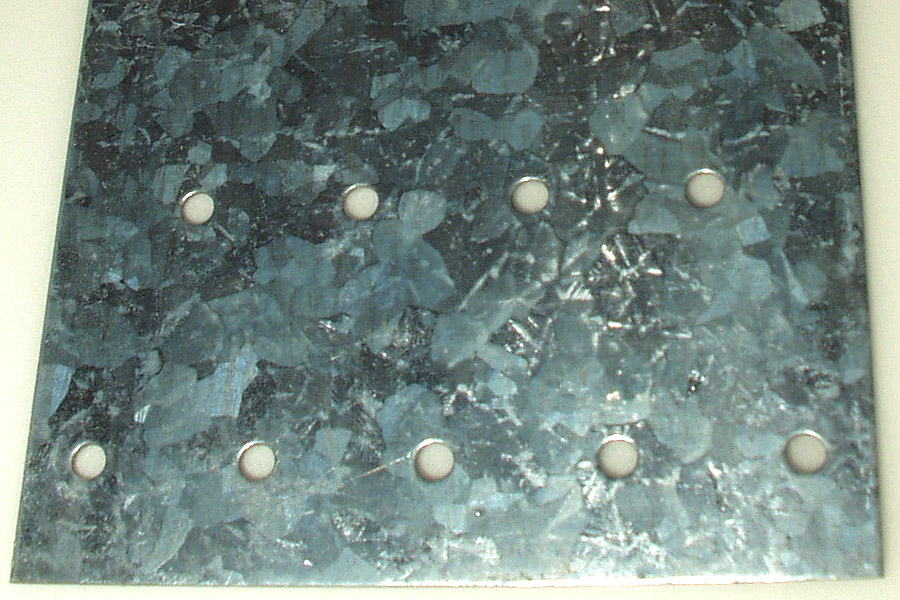

Cynk i jego stopy

Cynk jest metalem barwy niebieskobiałej o ciężarze właściwym około 70 kN/m³. Charakteryzuje się niską temperaturą topnienia (419,4°C) i wrzenia (907°C). Jego wytrzymałość na rozciąganie jest umiarkowana (Rm około 150 MPa) przy dużym wydłużeniu (A10 około 50%), ale w temperaturze pokojowej cynk jest kruchy. Dopiero po nagrzaniu powyżej 100–150°C staje się plastyczny i może być walcowany na cienkie blachy oraz ciągniony na drut.

Na działanie suchej atmosfery cynk jest odporny, natomiast w obecności pary wodnej i dwutlenku węgla pokrywa się białym nalotem zasadowego węglanu cynku, który pełni funkcję ochronną i ogranicza dalszą korozję. Cynk rozpuszcza się natomiast w rozcieńczonych kwasach i w zasadach. Najważniejsze znaczenie przemysłowe cynku wiąże się z ochroną stali: powłoki cynkowe (cynkowanie) są korzystne, ponieważ nawet przy lokalnych nieszczelnościach cynk działa jak anoda protektorowa. Ponieważ ma niższy potencjał elektrochemiczny niż żelazo, to cynk ulega rozpuszczeniu, a stal jest w ten sposób chroniona przed korozją.

Cynk znajduje też zastosowanie jako materiał na półwyroby (np. w budownictwie), a ponadto jest istotnym składnikiem wielu stopów innych metali. Stopy, w których cynk jest głównym składnikiem, są nieliczne, a najważniejsze to stopy cynku z aluminium, miedzią i magnezem, znane u nas jako znale. Dzieli się je na stopy odlewnicze i przerabialne plastycznie. Oprócz cynku zawierają one zwykle do 30% Al, do 6% Cu i niewielkie ilości Mg; różnice między odmianami wynikają z przeznaczenia i technologii wytwarzania.

Stopy przerabialne plastycznie osiągają wyższą wytrzymałość (około 280–320 MPa) przy lepszej plastyczności (A5 około 5%). Stopy odlewnicze mają wytrzymałość rzędu 150–300 MPa, ale bardzo małą plastyczność (A5 około 1%), co jest typowe dla odlewów, zwłaszcza ciśnieniowych. Mimo ograniczonej plastyczności odlewnicze stopy cynku są szeroko stosowane w przemyśle maszynowym (korpusy, ramy, pokrywy), samochodowym (gaźniki, dźwignie, klamki) oraz elektrotechnicznym (obudowy aparatów). Stopy przerabialne plastycznie mogą zastępować droższe stopy miedzi, gdy liczy się ekonomia i prostsza technologia.

Tytan i jego stopy

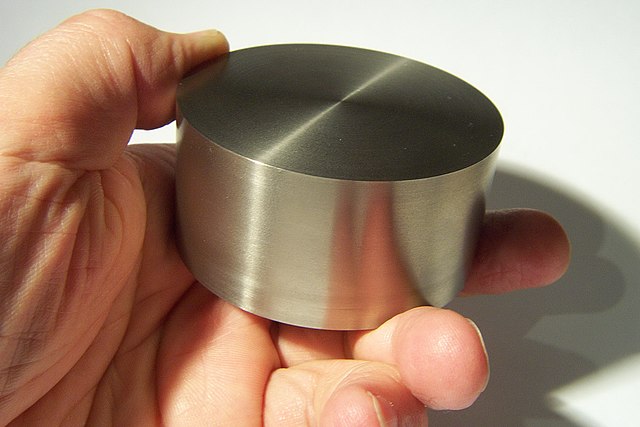

Tytan należy do najbardziej rozpowszechnionych pierwiastków w skorupie ziemskiej, jednak jego produkcja przemysłowa na większą skalę rozwinęła się dopiero od 1948 roku. Jest metalem srebrzystobiałym, przypominającym stal nierdzewną, o małym ciężarze właściwym około 44,1 kN/m³, czyli prawie dwukrotnie mniejszym niż dla żelaza. Właśnie dlatego szczególnie korzystny jest dla niego stosunek wytrzymałości do gęstości, co przekłada się na zastosowania tam, gdzie każdy kilogram ma znaczenie.

Tytan występuje w dwóch odmianach alotropowych: Tiα (trwała w niskich temperaturach, sieć heksagonalna zwarta) oraz Tiβ (trwała w wyższych temperaturach, sieć regularna przestrzennie centrowana). Temperatura przemiany alotropowej wynosi 882°C. Materiał ten cechuje bardzo duża odporność na korozję, porównywalna z odpornością austenitycznych stali chromowo-niklowych. W temperaturach do około 500°C tytan praktycznie nie ulega działaniu powietrza; dopiero w wyższych temperaturach na jego powierzchni tworzy się cienka, dobrze przylegająca warstwa tlenków i azotków, która chroni metal przed działaniem tlenu i azotu, o ile temperatura nie przekroczy około 560°C. Powyżej tego zakresu aktywność chemiczna tytanu silnie rośnie.

Własności mechaniczne tytanu silnie zależą od czystości. Tytan bardzo czysty jest wyjątkowo plastyczny i ma parametry zbliżone do czystego żelaza: Rm około 250–300 MPa, R0,2 około 100–150 MPa, A10 około 50% i Z około 70%. Domieszki podwyższają wytrzymałość kosztem plastyczności, dlatego w praktyce inżynierskiej dobiera się klasę czystości i stopowania do wymagań. Z uwagi na odporność korozyjną i wysoką wytrzymałość ciężarową tytan i jego stopy znajdują zastosowanie w pojazdach, samolotach, budownictwie okrętowym oraz w aparaturze chemicznej, choć barierą pozostaje wysoka cena.

W stopach tytanu na osnowie obu odmian alotropowych występują roztwory stałe α i β. Ponieważ w wysokich temperaturach stabilna jest faza β, a w niskich α, możliwa staje się obróbka cieplna oparta na przemianach fazowych. Mechanizm przemiany β→α zależy od temperatury: w wyższych temperaturach ma charakter dyfuzyjny i prowadzi do struktury ziarnistej, natomiast przy znacznym przechłodzeniu – z uwagi na małą ruchliwość atomów – może zachodzić przemiana bezdyfuzyjna typu martenzytycznego, dająca strukturę iglastą (martenzytyczną) oznaczaną często jako α’.

Praktycznie stosowane stopy tytanu dzieli się na stopy jednofazowe α, jednofazowe β oraz dwufazowe α+β. Do stopów α zalicza się m.in. stopy tytanu z aluminium, które jest jedynym dodatkiem stabilizującym fazę α; aluminium zwiększa wytrzymałość i – ze względu na małą gęstość – korzystnie wpływa na masę właściwą stopu. Stopy β są relatywnie mniej rozpowszechnione, natomiast największe znaczenie mają stopy dwufazowe α+β, zawierające dodatki stabilizujące fazę β, takie jak wanad, molibden, cyna, żelazo, chrom czy magnez. Są one zwykle wytrzymalsze od stopów jednofazowych, dobrze przerabialne plastycznie i podatne na obróbkę cieplną; typowe Rm wynosi około 900–1200 MPa, a w zakresie temperatur do 500°C ich wytrzymałość w przeliczeniu na gęstość bywa korzystniejsza niż dla stali.

Mimo że przemiana martenzytyczna sugeruje możliwość klasycznego hartowania, w praktyce nie jest ono powszechnie stosowane, ponieważ wpływ na właściwości mechaniczne bywa niewielki. Dla stopów dwufazowych α+β typowa jest obróbka cieplna przesycanie i starzenie: przesycanie polega na nagrzaniu do temperatury, w której stabilna jest faza β, a następnie szybkim chłodzeniu w celu zatrzymania tej struktury. Podczas starzenia zachodzi częściowy rozkład fazy β na mieszaninę α+β, co pozwala kształtować wytrzymałość i plastyczność.

Stopy metali szlachetnych

Do metali szlachetnych zalicza się złoto, srebro i platynę oraz ich stopy. Wyróżnia je bardzo duża odporność na korozję w warunkach atmosferycznych, w wodzie i w licznych środowiskach chemicznych. Jednocześnie metale te mają relatywnie niską wytrzymałość przy bardzo dobrych własnościach plastycznych, dlatego w zastosowaniach narażonych na ścieranie i odkształcenia (np. biżuteria, elementy dentystyczne) najczęściej pracują w postaci stopów, a nie jako metale technicznie czyste.

Dane mechaniczne metali czystych pokazują tę specyfikę: złoto ma Rm około 130 MPa, granicę plastyczności około 50 MPa i twardość około 20 HB przy przewężeniu około 95% i wydłużeniu około 55%. Srebro ma Rm około 160 MPa i twardość około 25 HB, przy bardzo dużej plastyczności (Z około 95%, A10 około 60%). Platyna osiąga Rm około 150 MPa i twardość około 50 HB, również przy wysokiej plastyczności (Z około 90%, A10 około 50%).

Złoto jest odporne na działanie większości kwasów i zasad, dlatego wykorzystuje się je m.in. do złocenia chemicznego i galwanicznego, w aparaturze laboratoryjnej oraz w stopach stosowanych w elektronice. Srebro wykazuje szczególnie dużą odporność na działanie silnych zasad, jest natomiast słabo rozpuszczalne w kwasach organicznych; dzięki bardzo dobremu przewodnictwu elektrycznemu znajduje zastosowanie w przewodach i elementach elektrycznych, a także do posrebrzania. Platyna wykazuje bardzo dużą odporność chemiczną, choć rozpuszcza się na gorąco w wodzie królewskiej; w przemyśle chemicznym wykorzystuje się ją zarówno ze względu na odporność na korozję, jak i działanie katalityczne, a także do wyrobu sprzętu laboratoryjnego (siatki, tygle, parownice).

Złoto i srebro w jubilerstwie oraz dentystyce stosuje się głównie jako stopy, bo w stanie czystym są zbyt miękkie. W stopach złota kluczowymi dodatkami są miedź i srebro. Stapianie złota ze srebrem nie daje dużego wzrostu twardości, natomiast dodatek miedzi podnosi twardość wyraźniej, choć kosztem pewnego spadku odporności korozyjnej. Z tego względu często stosuje się stopy potrójne Au-Ag-Cu, które równoważą barwę, twardość i odporność chemiczną. W Polsce prawnie ustalone próby złota odpowiadają zawartościom 96%, 75% i 58,3% Au; historycznie odpowiadało to odpowiednio 23, 18 i 14 karatom (czyste złoto to 24 karaty). Najwyższą twardość i odporność na ścieranie mają stopy próby trzeciej, ale mają też wyraźnie czerwonawe zabarwienie wynikające z dużego udziału miedzi.

Głównymi składnikami stopów srebra są miedź i cynk, a prawnie ustalone próby srebra obejmują 94%, 87,5% i 80% Ag. Próby najwyższej zwykle nie stosuje się z uwagi na zbyt małą twardość, natomiast próby druga i trzecia są używane w wyrobach artystycznych, naczyniach stołowych i galanterii. Z punktu widzenia techniki ważne jest też zastosowanie stopów srebra jako lutów twardych, gdzie łączą one dobre własności mechaniczne i odporność korozyjną ze zdolnością do zwilżania. Platyna i jej stopy mają głównie zastosowania przemysłowe: duże znaczenie mają stopy Pt-Ir osiągające twardość około 265 HB przy 40% irydu (zastosowania w elektrotechnice, elektrochemii, medycynie i jubilerstwie), a stopy platyny z rodem wykorzystuje się jako katalizatory oraz w postaci drutów do wyrobu termopar.

Inne stopy metali nieżelaznych – podsumowanie

Omówione grupy stopów pokazują, że w technice często nie chodzi o „maksymalną” wytrzymałość materiału, lecz o zestaw precyzyjnie dobranych cech. Stopy łożyskowe projektuje się pod kątem tarcia, smarowania i zdolności do dotarcia, dlatego kluczowa staje się struktura twardych wtrąceń w miękkiej osnowie. Stopy lutownicze dobiera się tak, aby kontrolować zwilżanie i krzepnięcie spoiny: luty miękkie zapewniają szczelność, a luty twarde pozwalają budować połączenia o wysokiej nośności.

Stopy niskotopliwe wykorzystują niską temperaturę topnienia jako funkcję użytkową w elementach bezpieczeństwa i technologii precyzyjnej. Cynk i jego stopy łączą rolę materiału konstrukcyjnego z wyjątkowo ważną funkcją ochrony antykorozyjnej stali oraz z możliwością taniej produkcji odlewów ciśnieniowych. Tytan i jego stopy oferują wysoką odporność korozyjną i świetną wytrzymałość ciężarową, szczególnie w odmianach α+β poddawanych obróbce cieplnej. Z kolei metale szlachetne i ich stopy są niezastąpione tam, gdzie decyduje odporność chemiczna, przewodnictwo lub kontrolowana twardość przy zachowaniu wysokiej plastyczności.

Poniżej znajduje się przekrojowy materiał o metalach nieżelaznych i ich stopach – właściwościach oraz zastosowaniach (materiał w języku angielskim).