Korroosionkestävät seokset öljyteollisuudessa

Sisällysluettelo

Öljy- ja kaasuteollisuudessa tarvitaan materiaaleja, jotka kestävät äärimmäisiä olosuhteita, kuten korkeita paineita, aggressiivisia kemiallisia ympäristöjä ja vaihtelevia lämpötiloja. Oikeiden materiaalien valitseminen putkistoihin, säiliöihin tai offshore-laitteistoihin on ratkaisevaa infrastruktuurin turvallisuuden, kestävyyden ja käyttökustannusten kannalta.

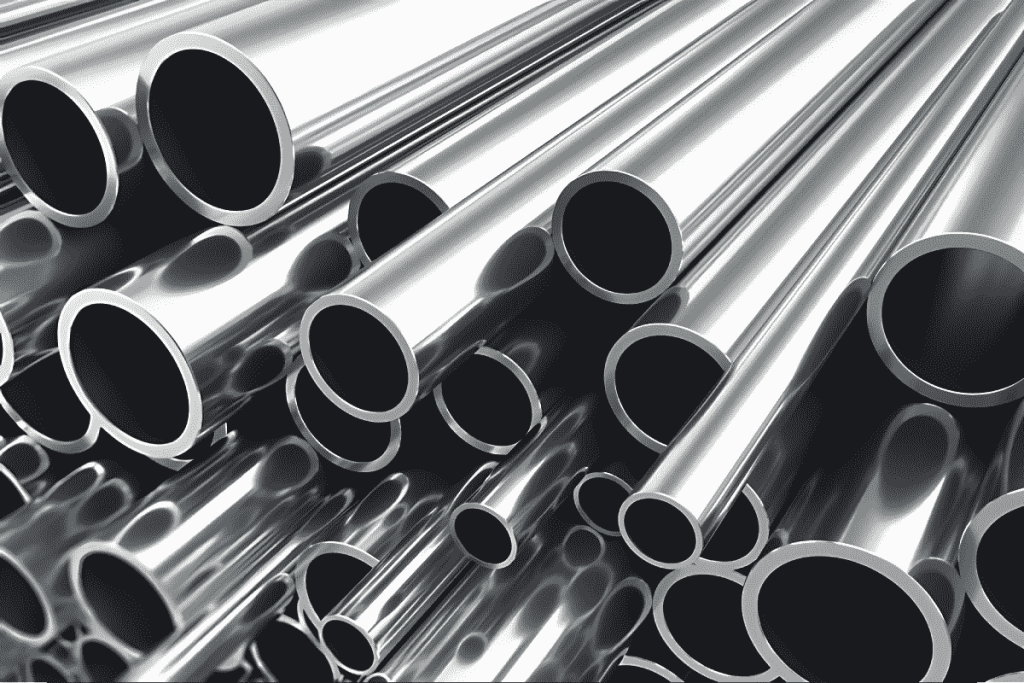

Hiiliteräs ja korroosionkestävät seokset ovat tällä alalla yleisimmin käytettyjä materiaaleja. Hiiliterästä käytetään laajalti putkistojen ja tukirakenteiden rakentamisessa sen korkean mekaanisen lujuuden ja suhteellisen alhaisen hinnan vuoksi. Sen alttius korroosiolle aggressiivisissa ympäristöissä tekee kuitenkin välttämättömäksi käyttää korroosionkestäviä seoksia, kuten ruostumatonta terästä, nikkeliä tai titaania, monissa sovelluksissa.

Tässä artikkelissa käsitellään hiiliteräksen ja korroosionkestävien seosten ominaisuuksia, niiden etuja ja rajoituksia sekä niiden keskeisiä eroja. Tämä analyysi antaa paremman käsityksen olosuhteista, joissa tietty materiaali on tehokkain, ja uusien materiaalitekniikoiden kehityssuunnista.

Hiiliteräs – ominaisuudet ja sovellukset

Hiiliteräs on raudan ja hiilen seos, jonka hiilipitoisuus on yleensä jopa 2 %. Hiilen määrästä riippuen on olemassa matalahiilisiä, keskihiilisiä ja runsashiilisiä teräksiä. Öljyteollisuudessa käytetään pääasiassa matalahiilisiä teräksiä, joilla on hyvä hitsattavuus ja sitkeys, mutta jotka ovat alttiimpia korroosiolle kuin seokset, joissa on enemmän suojaavia seostavia lisäaineita.

Hiiliterästä käytetään laajalti öljyteollisuudessa pääasiassa sen hinta-lujuus-suhteen vuoksi. Sen tärkeimmät edut ovat: alhainen hinta – hiiliteräs on paljon halvempi valmistaa kuin erikoistuneet korroosionkestävät seokset, hyvä mekaaninen lujuus – mikä mahdollistaa sen käytön raskaille kuormille altistuvissa rakenteissa, ja helppo saatavuus ja jalostus – mahdollisuus massatuotantoon sekä hitsauksen ja muotoilun helppous tekevät siitä laajalti käytetyn putkistojen ja varastosäiliöiden rakentamisessa.

Näistä eduista huolimatta hiiliteräksen korroosionkestävyys on rajallinen, varsinkin kun se altistuu merivedelle, hapoille ja syövyttäville kaasuille. Rikkivetypitoisissa ympäristöissä sulfidikorroosio voi aiheuttaa vakavia vaurioita, jotka johtavat materiaalin vetyhaurastumiseen ja halkeiluun. Tämä ongelma pakottaa käyttämään ylimääräisiä suojausmenetelmiä, kuten korroosionestopinnoitteita, korroosionestoaineita ja katodista suojausta, mikä puolestaan lisää käyttökustannuksia.

Korroosionkestävät seokset – tyypit ja ominaisuudet

Ruostumattomat teräkset

Ruostumattomat teräkset ovat raudan, kromin ja usein nikkelin ja molybdeenin seoksia, jotka ovat erittäin korroosionkestäviä, koska metallin pinnalle muodostuu suojaava kromioksidikerros. Tämä kerros estää materiaalin hajoamisen edelleen, minkä vuoksi ruostumattomat teräkset soveltuvat käytettäväksi aggressiivisissa kemiallisissa ympäristöissä, korkeissa lämpötiloissa ja merivedelle altistuvissa olosuhteissa. Ruostumatonta terästä käytetään mm:

- Vesi sisältää klorideja, jotka kiihdyttävät korroosiota.

- Teollisuuden korkean lämpötilan järjestelmät, joissa perinteinen hiiliteräs voi hajota.

- Jalostamojen säiliöt ja järjestelmät, jotka altistuvat aggressiivisille kemikaaleille.

Ruostumattomien terästen laaja käyttö öljyteollisuudessa johtuu pääasiassa niiden monikäyttöisyydestä ja edullisista mekaanisista ominaisuuksista. Niitä käytetään siirtoputkistoissa, varastosäiliöissä ja jalostusprosesseissa käytettävissä laitteissa, joissa kosketus syövyttävien aineiden kanssa on väistämätöntä.

Meriympäristössä ruostumattomat teräkset ovat usein ensisijainen rakennusmateriaali, koska ne kestävät klorideja, jotka kiihdyttävät pistekorroosiota. Korkean lämpötilan järjestelmissä, kuten lämmönvaihtimissa ja jalostamon uuneissa, ruostumattomat teräkset säilyttävät vakauden ja lujuuden, minkä ansiosta niitä voidaan käyttää pitkiä aikoja ilman riskiä metallirakenteen heikkenemisestä.

Monista eduistaan huolimatta ruostumattomat teräkset voivat olla alttiita jännityskorroosiohalkeilulle ja pistekorroosiolle, erityisesti aggressiivisten kloridi-ionien läsnä ollessa. Siksi äärimmäisissä teollisuusolosuhteissa käytetään usein lisäsuojausta, kuten korroosionestoaineita tai suojapinnoitteita, materiaalin käyttöiän pidentämiseksi edelleen.

Nikkeli- ja titaaniseokset

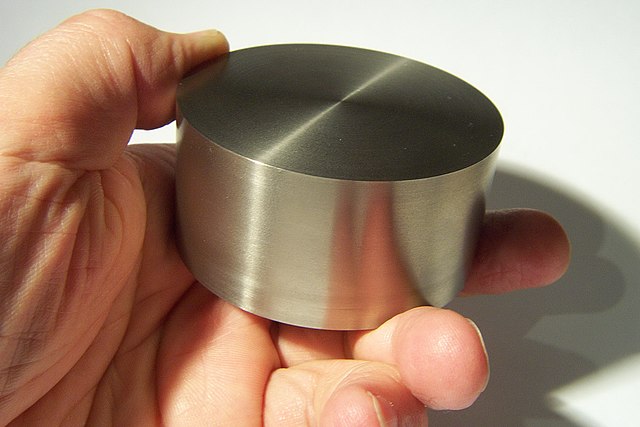

Nikkeli- ja titaaniseokset ovat edistyksellisimpiä korroosionkestäviä materiaaleja, joita voidaan käyttää vaativimmissakin käyttöolosuhteissa. Niiden ainutlaatuisten kemiallisten ja mekaanisten ominaisuuksien ansiosta niitä voidaan käyttää asennuksissa, jotka toimivat äärimmäisissä lämpötiloissa, happamissa ympäristöissä ja korkeissa paineissa.

Nikkeliseokset, kuten Inconel, osoittavat poikkeuksellista kestävyyttä rikkivetyä (H₂S), happoja ja korkeita lämpötiloja vastaan, joten ne soveltuvat erinomaisesti syvien kaivojen sovelluksiin ja jalostamojärjestelmiin. Metallurgisen rakenteensa ansiosta ne kestävät myös jännityskorroosiota, mikä ehkäisee halkeamia ja vikoja syvänmeren järjestelmissä.

Titaanille ja sen seoksille taas on ominaista erittäin hyvä korroosionkestävyys merivedessä, minkä vuoksi ne soveltuvat käytettäväksi offshore-rakenteissa, öljynporauslautoilla ja merenalaisissa putkistoissa. Niiden alhainen tiheys muihin metalleihin verrattuna mahdollistaa kevyiden mutta vahvojen rakenteiden rakentamisen, jotka voivat toimia ääriolosuhteissa useita vuosia ilman huoltoa.

Yksi nikkeli- ja titaaniseosten käytön tärkeimmistä rajoituksista on niiden korkea hinta, joka usein rajoittaa niiden käytön vain kaikkein vaativimpiin sovelluksiin. Tästä syystä käytetään usein hybridiratkaisuja, joissa yhdistetään korroosionkestävistä seoksista valmistettuja komponentteja halvempiin materiaaleihin, kuten hiiliteräkseen, jotka on lisäksi suojattu hajoamiselta.

Nikkeli- ja titaaniseosten korkeasta hinnasta huolimatta niiden luotettavuus ja vähäinen huoltotarve tekevät niistä korvattavia aloilla, joilla vikaantuminen voisi johtaa katastrofaalisiin ympäristö- ja taloudellisiin seurauksiin.

Valinta ruostumattomien terästen sekä nikkeli- ja titaaniseosten välillä riippuu ensisijaisesti ympäristöolosuhteista ja sovelluksen erityispiirteistä. Ruostumattomat teräkset tarjoavat edullisen tasapainon hinnan ja korroosionkestävyyden välillä, kun taas nikkeli- ja titaaniseokset tarjoavat maksimaalisen suojan äärimmäisissäkin ympäristöissä, mutta niiden käyttökustannukset ovat huomattavasti korkeammat. Öljyteollisuus pyrkii optimoimaan näiden materiaalien käyttöä ja yhdistämään niiden edut infrastruktuurin kestävyyden ja tehokkuuden maksimoimiseksi.

Hiiliteräksen ja korroosionkestävien seosten vertailu

Oikean materiaalin valinta öljy- ja kaasuteollisuudessa riippuu monista tekijöistä, kuten korroosionkestävyydestä, mekaanisesta lujuudesta, tuotanto- ja ylläpitokustannuksista sekä käyttöolosuhteista. Suosiostaan huolimatta hiiliteräs ei aina ole paras vaihtoehto, varsinkaan kemiallisesti aggressiivisissa ympäristöissä, joissa tarvitaan hajoamista kestäviämpiä materiaaleja.

Suurin ero hiiliteräksen ja korroosionkestävien seosten välillä on niiden kyky kestää kovia käyttöolosuhteita. Vaikka hiiliteräs on halpa ja laajalti saatavilla, se vaatii lisäsuojausta nopean hajoamisen estämiseksi. Sitä vastoin korroosionkestävissä seoksissa, kuten ruostumattomassa teräksessä ja nikkeliseoksissa, on luonnollinen suoja korroosiota aiheuttavia aineita vastaan, mikä pidentää merkittävästi niiden käyttöikää ja vähentää huoltoa.

Korroosionkestävyys eri ympäristöissä

Yksi tärkeimmistä tekijöistä materiaalin valinnassa on sen korroosionkestävyys tietyssä käyttöympäristössä. Hiiliteräs on erittäin altis korroosiolle kosteuden, hapen, rikkivedyn (H₂S) ja hiilidioksidin (CO₂) läsnä ollessa. Erityisesti maanalaisissa putkistoissa ja offshore-laitteistoissa, joissa kosketus meriveden ja mineraalisuolojen kanssa on väistämätön, tarvitaan lisäsuojausmenetelmiä, kuten suojapinnoitteita, korroosionestoaineita tai katodista suojausta.

Ruostumattomilla teräksillä, nikkelillä ja titaaniseoksilla on paljon parempi korroosionkestävyys, koska ne muodostavat luonnollisia suojakerroksia, jotka estävät metallipinnan lisävaurioitumisen. Nikkeliseokset ovat erityisen tehokkaita happamissa ympäristöissä, kun taas titaani toimii erinomaisesti merilaitoksissa, joissa voimakas merivedelle altistuminen voisi nopeasti hajottaa hiiliteräksen.

Mekaaninen lujuus ja kestävyys käyttöolosuhteissa

Öljyteollisuudessa käytettävillä materiaaleilla on korroosionkestävyyden lisäksi oltava riittävä mekaaninen lujuus. Hiiliteräs kestää hyvin staattisia ja dynaamisia kuormituksia, minkä vuoksi sitä käytetään usein siirtoputkissa ja tukirakenteissa. Äärimmäisissä ympäristöissä, kuten syvänmeren kaivoissa tai korkeille lämpötiloille ja paineille altistuvissa olosuhteissa, se voi kuitenkin olla altis jännityskorroosiolle ja korroosiohalkeilulle, mikä rajoittaa sen kestävyyttä.

Korroosionkestävät seokset, erityisesti nikkeli- ja titaaniseokset, säilyttävät ominaisuutensa myös erittäin ankarissa olosuhteissa. Ne kestävät korkeita lämpötiloja, rikkivetyä ja aggressiivisia kemikaaleja, mikä pidentää niiden käyttöikää huomattavasti verrattuna perinteiseen hiiliteräkseen. Niiden mekaaninen lujuus on myös suurempi, mikä mahdollistaa ohuempien putkistojen seinämien ja rakenneosien käytön ilman riskiä rakenteen heikkenemisestä.

Tuotanto- ja ylläpitokustannukset

Materiaalikustannuksilla on keskeinen rooli öljyinfrastruktuurin suunnittelua koskevissa päätöksissä. Hiiliteräs on suhteellisen halpa valmistaa, joten sitä käytetään laajalti putkistoissa ja varastosäiliöissä. Sen korroosioalttius edellyttää kuitenkin lisäsuojausta, mikä aiheuttaa huolto-, korjaus- ja tarkastuskustannuksia.

Vaikka korroosionkestävät seokset ovat paljon kalliimpia valmistaa, ne tarjoavat alhaisemmat käyttökustannukset, koska ne eivät vaadi usein toistuvia tarkastuksia ja kalliita ennakoivia toimenpiteitä. Niiden käyttö voi pitkällä aikavälillä säästää rahaa erityisesti laitoksissa, jotka toimivat ääriolosuhteissa, joissa vikaantumis- ja materiaalin hajoamisriski on suuri.

Esimerkkejä öljyteollisuuden sovelluksista

Käytännössä materiaalin valinta riippuu sovelluksen erityispiirteistä. Hiiliterästä, jossa on lisäsuojauksia, käytetään useimmiten maalla ja maan alla kulkevissa putkistoissa, koska näissä olosuhteissa korroosioriskiä voidaan tehokkaasti hallita suojapinnoitteilla ja katodisella suojauksella.

Offshore-laitteistoissa, joissa olosuhteet ovat paljon aggressiivisemmat, käytetään yleisemmin ruostumattomia teräksiä sekä nikkeli- ja titaaniseoksia. Nämä materiaalit voivat toimia vuosikymmeniä ilman kalliita korjauksia. Erityisesti syvissä kaivoissa ja aggressiivisia kemikaaleja kuljettavissa putkistoissa kestävämmät materiaalit ovat välttämättömiä infrastruktuurin luotettavuuden varmistamiseksi.

Molempien materiaaliryhmien käytännön soveltaminen

Valinta hiiliteräksen ja korroosionkestävien seosten välillä riippuu käyttöolosuhteista ja infrastruktuurin kestävyys- ja luotettavuusvaatimuksista. Molempia materiaalityyppejä käytetään laajalti öljyteollisuudessa, mutta niiden tehokkuus riippuu erityisestä ympäristöstä, jossa niitä käytetään.

Hiiliteräksen käyttö putkistoissa ja säiliöissä

Hiiliteräs on öljyteollisuuden yleisimmin käytetty rakennusmateriaali pääasiassa sen mekaanisen lujuuden ja alhaisen hinnan vuoksi. Sitä käytetään pääasiassa raakaöljyä ja maakaasua kuljettavien putkistojen sekä varastosäiliöiden ja tukirakenteiden rakentamisessa.

Hiiliteräs toimii hyvin maassa olevassa putkistoissa, koska sen korroosioalttiutta voidaan hallita katodisella suojauksella, korroosionestopinnoitteilla ja korroosionestoaineilla. Maanalaisissa asennuksissa käytetään eristäviä polyeteeni- tai epoksipinnoitteita vähentämään metallin kosketusta kosteuden ja maaperän kanssa.

Öljytuotesäiliöiden hiiliteräs suojataan suojapinnoitteilla ja sitä seurataan säännöllisesti materiaalihävikin varalta. Ympäristöissä, joissa esiintyy aggressiivisia kemikaaleja, rakenteen kriittisillä alueilla on käytettävä lisäsuojausta tai korroosionkestävämpiä seoksia.

Korroosionkestävät seokset offshore-laitoksissa ja happamissa ympäristöissä

Ympäristöissä, joissa hiiliteräs hajoaa nopeasti, käytetään ruostumattomia teräksiä sekä nikkeli- ja titaaniseoksia. Nämä materiaalit kestävät erittäin hyvin korroosiota sekä äärimmäisiä lämpötiloja ja paineita. Esimerkkejä tällaisista ympäristöistä ovat porauslautat, merenalaiset putkistot ja laitokset, joissa kuljetetaan aggressiivisia kemikaaleja.

Offshore-lautoilla ruostumattomia teräksiä käytetään putkistojärjestelmissä ja tukirakenteissa, jotka altistuvat merivedelle ja vaihteleville lämpötiloille. Ruostumattomat teräkset, jotka sisältävät molybdeeniä ja nikkeliä, jotka suojaavat materiaalia reikiintymiseltä ja jännityskorroosiohalkeilulta, toimivat erityisen hyvin näissä olosuhteissa.

Offshore-putkistoissa käytetään usein titaaniseoksia, joille on ominaista merivedenkestävyys ja pieni omapaino, mikä helpottaa asennusta ja kuljetusta. Kestävyytensä ansiosta titaanista valmistettuja putkistoja voidaan käyttää vuosikymmeniä ilman laajaa huoltoa.

Perinteinen hiiliteräs hajoaa nopeasti sulfidi- ja dioksidikorroosion vuoksi happamissa ympäristöissä, joissa esiintyy H₂S ja CO₂. Tällaisissa tapauksissa käytetään nikkeliseoksia, kuten Inconelia, suojaamaan aggressiivisilta kemikaaleilta ja vastustamaan jännityskorroosiohalkeilua.

Hybridimateriaalien käyttö

Kustannusten ja ominaisuuksien erojen takiai insinööritoiminnassa käytetään usein hybridiratkaisuja. Niissä yhdistetään hiiliterästä ja korroosionkestäviä materiaaleja alueilla, jotka ovat alttiimpia rappeutumiselle.

Öljyputkistoissa voidaan kohdata järjestelmiä, joissa putkien sisäpuoli on päällystetty korroosionkestävällä metalliseoskerroksella, mutta ulkorakenne on edelleen hiiliterästä. Tämä lähestymistapa mahdollistaa kustannusten alentamisen ja takaa samalla aggressiivisille aineille altistuvien komponenttien korkean kestävyyden.

Vastaavasti varastosäiliöissä käytetään nikkeli- ja titaaniseospinnoitteita kemikaalien kanssa kosketuksiin joutuvissa osissa, kun taas muut rakenneosat on valmistettu hiiliteräksestä. Näin saadaan aikaan kestävä ja taloudellisesti kannattava rakenne.

Korroosionkestävät seokset öljyteollisuudessa – yhteenveto

ja käyttökustannuksiin. Hiiliteräs on halpa ja laajalti käytetty, mutta se vaatii ylimääräistä korroosiosuojausta. Korroosionkestävät seokset, kuten ruostumattomat, nikkeli- ja titaaniteräkset, tarjoavat paremman kestävyyden, mutta ovat kalliimpia.

Öljyteollisuus kehittää moderneja pinnoitteita, valvontajärjestelmiä ja uusia metalliseoksia korroosionkestävyyden parantamiseksi ja kustannusten optimoimiseksi. Yhä useammin käytetään hybridiratkaisuja, joissa yhdistyvät hiiliteräksen taloudelliset edut ja korroosionkestävien seosten kestävyys.

Tämä artikkeli perustuu Robert Heidersbachin kirjaan ”Metallurgy and Corrosion Control in Oil and Gas Production”.