Magnez i jego stopy

Spis treści

Magnez jest metalem o srebrzystoszarej barwie i – co najważniejsze z punktu widzenia inżynierii – ma najmniejszy ciężar właściwy spośród metali powszechnie stosowanych w technice, wynoszący około 17,1 kN/m³. Z tego powodu stopy na osnowie magnezu określa się jako stopy ekstralekkie (ultralekkie), bo pozwalają budować konstrukcje o bardzo niskiej masie własnej. Jednocześnie magnez nie ma odmian alotropowych, więc nie „oferuje” tak wielu przemian strukturalnych jak żelazo; o własnościach decyduje głównie skład stopowy, stan odlewu/przeróbki oraz ewentualna obróbka cieplna.

Czysty magnez ma jednak wyraźne ograniczenia mechaniczne. W stanie lanym jego właściwości są stosunkowo niskie: Rm około 80–120 MPa, Re około 20 MPa, A5 około 4–6% i twardość około 30 HB. Oznacza to, że jako materiał konstrukcyjny „sam w sobie” jest zbyt słaby i zbyt mało plastyczny, by konkurować z typowymi stopami aluminium czy stalami. Dodatkowo w temperaturze pokojowej magnez jest kruchy i daje się przerabiać plastycznie dopiero po przekroczeniu około 220°C, co wpływa zarówno na dobór technologii wytwarzania, jak i na koszty. W praktyce to właśnie dlatego główne znaczenie ma magnez w postaci stopów, a nie jako metal czysty.

Aktywność chemiczna, korozja i bezpieczeństwo

Magnez należy do metali chemicznie bardzo aktywnych, co ma bezpośrednie skutki eksploatacyjne. W wielu kwasach nieorganicznych rozpuszcza się łatwo, natomiast w ługach zachowuje się bardziej obojętnie. Na powietrzu pokrywa się cienką warstewką tlenku, która nadaje mu gorszy wygląd, ale jednocześnie może działać ochronnie, o ile w atmosferze nie ma soli chlorowych. W obecności chlorków (np. w pobliżu morza) tworzą się rozpuszczalne chlorki magnezu, które nie stanowią szczelnej bariery i stale odsłaniają świeży metal, przez co korozja może łatwo wnikać w głąb. To jest jedna z przyczyn, dla których dobór stopu magnezu i ewentualnych zabezpieczeń powierzchniowych bywa krytyczny w środowiskach „solnych”.

Ważnym zagadnieniem jest także reakcja magnezu z wodą w podwyższonej temperaturze. Woda podgrzana do około 100°C w obecności magnezu może ulegać rozkładowi, co prowadzi do utleniania magnezu, a w wyższych temperaturach przebieg bywa gwałtowny, ponieważ wydzielający się wodór może spalać się w sposób wybuchowy. Z tego powodu materiał jednoznacznie podkreśla, że gaszenie palącego magnezu wodą jest niedopuszczalne.

Zapalność magnezu silnie zależy od jego postaci. Duże elementy, gotowe wyroby, złom czy blachy są w praktyce niepalne w zwykłych warunkach – aby je zapalić, trzeba najpierw doprowadzić do częściowego stopienia. Natomiast magnez w postaci opiłków, wiórków, taśmy lub proszku może zapalić się łatwo, bo niewielka cząstka szybko się nagrzewa i topi; po zapłonie wióry potrafią palić się aż do całkowitego spalenia materiału, a wilgoć może przyspieszać eksplozywny charakter spalania. Ten aspekt nie jest „ciekawostką”, tylko praktycznym wymaganiem bezpieczeństwa w obróbce skrawaniem i magazynowaniu odpadów produkcyjnych.

Zastosowania czystego magnezu i sens stopowania

Zastosowanie czystego magnezu jest ograniczone, ale niezerowe. Dzięki dużemu ciepłu spalania i jasnemu płomieniowi bywa wykorzystywany do produkcji sztucznego światła, w materiałach zapalających i wybuchowych, w redukcji termotechnicznej oraz jako odtleniacz w metalurgii wielu metali. Jednocześnie główne znaczenie przemysłowe ma magnez jako osnowa stopów, bo dopiero dodatki stopowe pozwalają uzyskać poziom właściwości mechanicznych i odporności korozyjnej, który ma sens konstrukcyjny.

Materiał wskazuje również gatunki magnezu hutniczego według normy (np. Mg 99,95 i Mg 99,9) oraz ich typowe przeznaczenie, co pokazuje, że czystość magnezu dobiera się zależnie od tego, czy ma trafić do zastosowań chemicznych i stopów specjalnych, czy do wytwarzania standardowych stopów magnezu. W praktyce to właśnie stopowanie „przenosi” magnez z obszaru zastosowań niszowych do obszaru klasycznych zastosowań konstrukcyjnych, w których masa jest kluczowym parametrem.

Najważniejsze układy stopowe magnezu

W stopach magnezu podstawowe znaczenie mają trzy dodatki: aluminium, cynk i mangan. Aluminium wyraźnie podwyższa właściwości mechaniczne stopów magnezu; z materiału wynika, że największą wytrzymałość osiąga stop o zawartości około 5% Al, a największe wydłużenie – stop o zawartości około 6% Al. Cynk działa podobnie do aluminium, a najlepsze własności wykazuje stop o zawartości około 5% Zn. Takie wartości są ważne, bo sugerują, że istnieje pewien „optymalny” poziom dodatku, po przekroczeniu którego nie uzyskuje się już proporcjonalnych korzyści.

Mangan pełni w stopach magnezu rolę szczególną, bo nie tylko podnosi właściwości mechaniczne, ale też zwiększa odporność na korozję. W praktyce oznacza to, że mangan bywa dodatkiem „strategicznym” dla stopów, które mają pracować w środowiskach trudniejszych lub w warunkach, gdzie zabezpieczenia powierzchniowe są ograniczone. Właśnie kombinacja Mg–Al–Zn (często z udziałem Mn) tworzy najważniejszą rodzinę stopów magnezu, znaną jako elektrony, szeroko stosowaną tam, gdzie istotna jest minimalizacja masy.

Istotną cechą tych dodatków jest to, że ich rozpuszczalność w magnezie maleje wraz ze spadkiem temperatury, co otwiera drogę do utwardzania wydzieleniowego (dyspersyjnego). Ta własność jest fundamentem obróbki cieplnej stopów magnezu, choć – jak podkreśla materiał – efekty obróbki cieplnej są zwykle mniej spektakularne niż w stopach aluminium, więc często większe znaczenie mają dobór składu i technologia wytwarzania niż sama obróbka cieplna „dla zasady”.

Obróbka cieplna stopów magnezu

Skoro rozpuszczalność dodatków stopowych w magnezie maleje przy obniżaniu temperatury, można wykorzystać klasyczny schemat utwardzania dyspersyjnego: najpierw wytworzyć stan przesycony, a potem doprowadzić do kontrolowanych wydzieleń podczas starzenia. Materiał opisuje tę drogę wprost: stop wygrzewa się w temperaturze około 345–420°C przez 16–20 godzin, po czym chłodzi na powietrzu, uzyskując przesycenie składnikami stopowymi, a następnie przeprowadza się starzenie w temperaturze 150–200°C przez około 12 godzin, co podwyższa własności wytrzymałościowe przy nieznacznym spadku wydłużenia.

Warto jednak uchwycić sens praktyczny tego opisu. Po pierwsze, długi czas wygrzewania sugeruje, że kluczowe jest wyrównanie składu i przygotowanie osnowy do późniejszych wydzieleń, a nie tylko „samo podgrzanie”. Po drugie, starzenie ma charakter kontrolowany: nie chodzi o maksymalizację twardości, lecz o uzyskanie stabilnego kompromisu własności. Po trzecie, materiał wyraźnie zaznacza, że choć taka obróbka działa, to nie daje tak dużego przyrostu właściwości jak w stopach aluminium, dlatego w przypadku stopów magnezu ma mniejsze znaczenie i często jest stosowana selektywnie, głównie tam, gdzie liczy się „wyciśnięcie” dodatkowego marginesu wytrzymałości przy zachowaniu niskiej masy.

Dobrym przykładem wpływu obróbki cieplnej jest stop MgAl10ZnMn, dla którego materiał podaje właściwości w różnych stanach. W stanie surowym osiąga on około Rm 150 MPa, A5 około 1% i HB około 50, po ujednorodnieniu około Rm 210 MPa, A5 około 3% i HB około 60, natomiast po utwardzeniu dyspersyjnym około Rm 210 MPa, A5 około 1% i HB około 65. Ten zestaw liczb pokazuje typową cechę części stopów magnezu: można znacząco podnieść wytrzymałość względem stanu surowego, ale często odbywa się to kosztem plastyczności, a sam „zysk” twardości nie zawsze jest tak duży, by uzasadniał obróbkę cieplną w każdym zastosowaniu.

Stopy odlewnicze i przerabialne plastycznie

Stopy magnezu dzieli się – analogicznie jak stopy aluminium – ze względu na technologię wytwarzania na stopy odlewnicze oraz stopy przerabialne plastycznie. Obie grupy mogą być stosowane zarówno bez obróbki cieplnej, jak i po obróbce cieplnej, ale ich „naturalne” przewagi są inne: stopy odlewnicze ułatwiają kształtowanie złożonych geometrii, a stopy przerabialne są projektowane pod uzyskanie lepszej kombinacji wytrzymałości i plastyczności po odkształceniu na gorąco.

Oznaczanie stopów magnezu jest oparte na ogólnych zasadach znakowania stopów metali nieżelaznych. Materiał podaje przykład, że stop o znaku MgAl3ZnMn zawiera – poza magnezem – około 3% aluminium, około 1% cynku oraz około 0,3% manganu. Taki zapis jest praktyczny: pozwala szybko rozpoznać, czy mamy do czynienia z rodziną Mg–Al–Zn–Mn, czyli „elektronami”, oraz jakiego rzędu poziomu własności i podatności na obróbkę cieplną można się spodziewać.

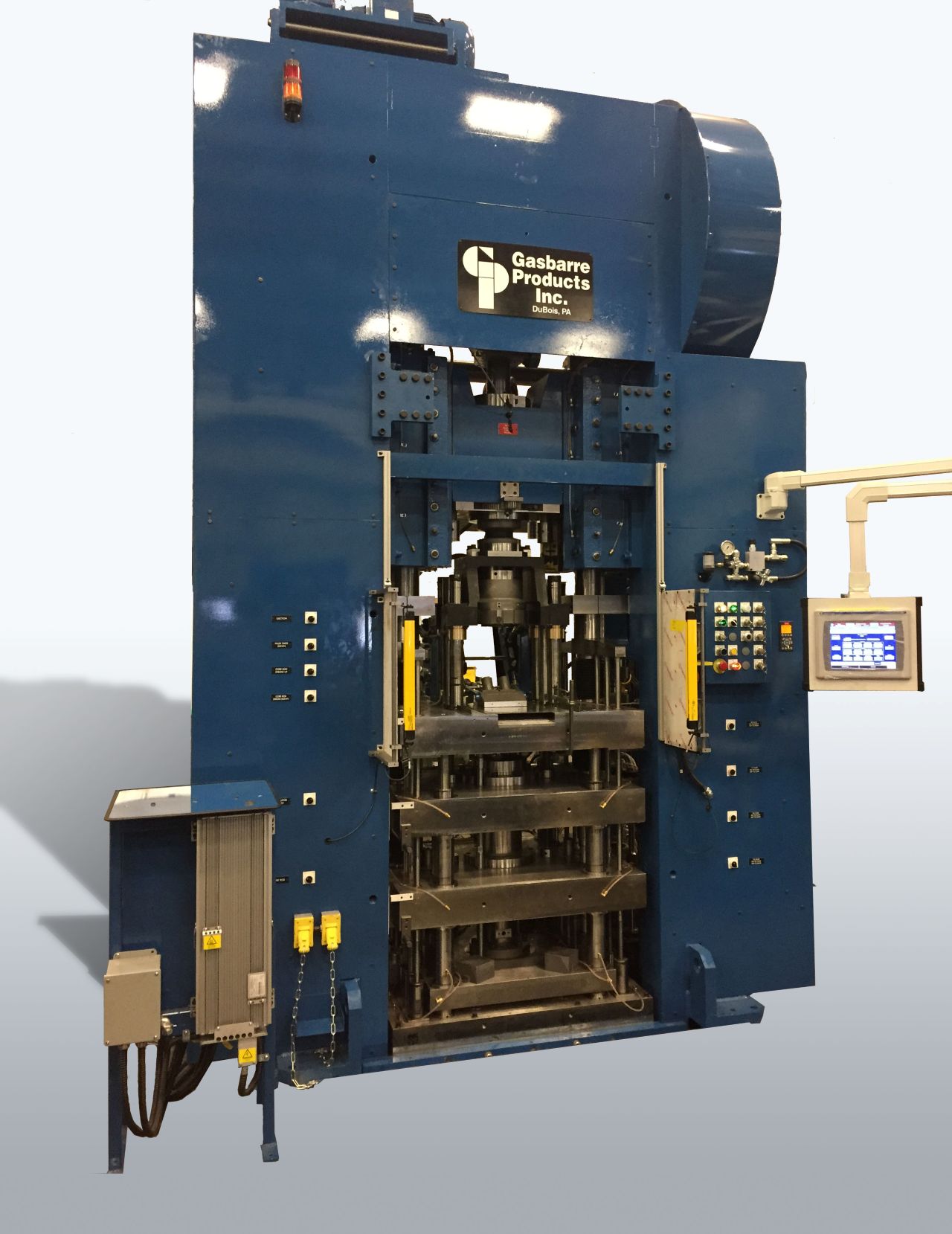

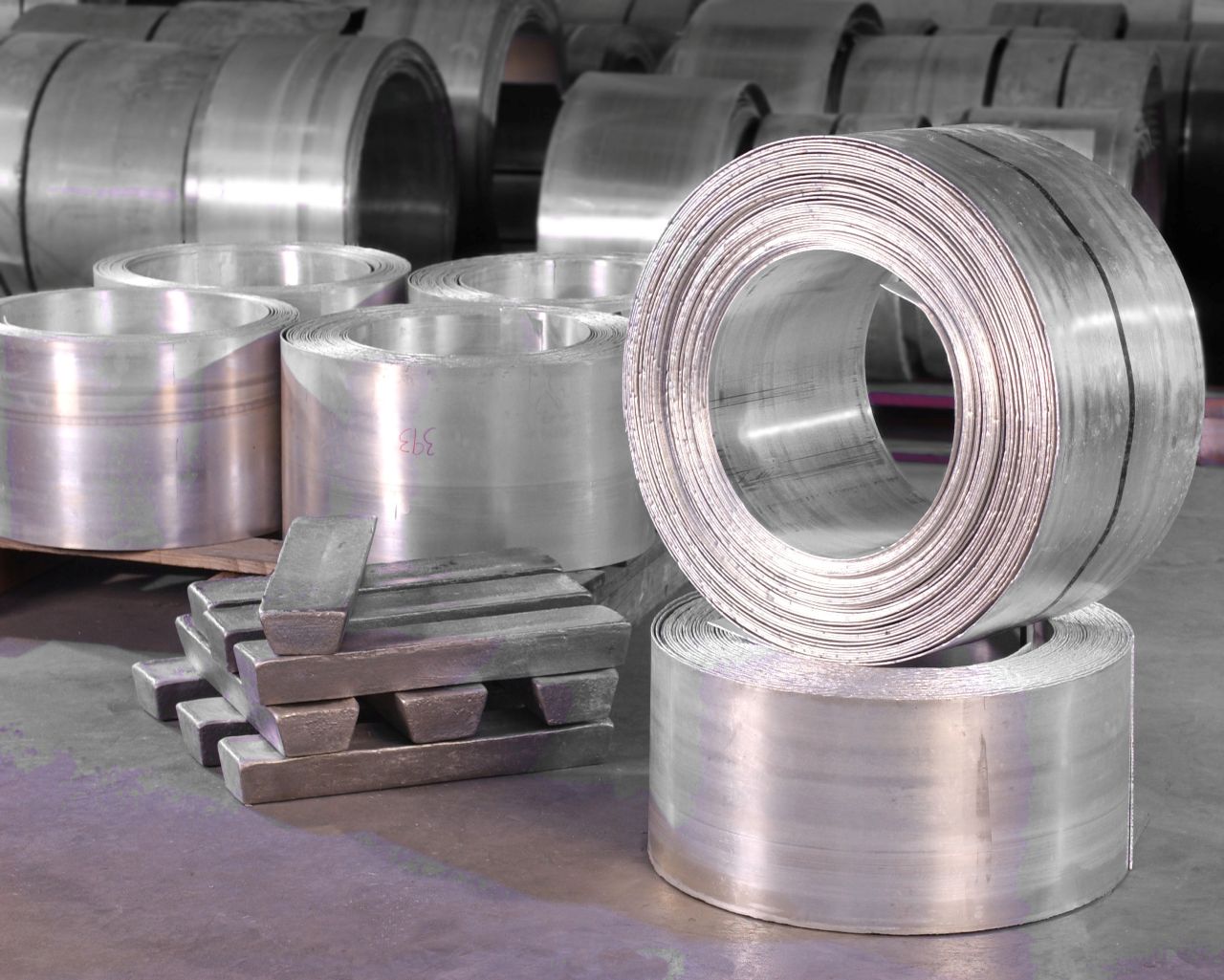

Stopy odlewnicze magnezu zawierają typowo aluminium, cynk i mangan, a materiał zaznacza, że przy zawartości powyżej 6% Al mogą one być utwardzane dyspersyjnie. Z kolei stopy przerabialne plastycznie są zwykle stopami wieloskładnikowymi z Al, Zn i Mn, przy czym zawartość aluminium jest mniejsza niż w stopach odlewniczych i wynosi maksymalnie około 9%. Ich przeróbkę prowadzi się w podwyższonych temperaturach: prasowanie w zakresie około 250–420°C lub walcowanie w zakresie około 280–350°C, a co szczególnie ważne, podgrzewa się nie tylko materiał, ale również narzędzia, by ograniczyć ryzyko pęknięć podczas odkształcania. Materiał zwraca też uwagę, że stopy te mają dobrą podatność do obróbki skrawaniem, co jest istotne w produkcji elementów cienkościennych i precyzyjnych.

Dla stopów przerabialnych plastycznie podano typowe przedziały własności: Rm około 200–320 MPa, A5 około 12–23% i HB około 40–55, przy czym własności te są prawie niezmienne do około 100°C. Ten zestaw liczb dobrze pokazuje sens technologiczny przeróbki plastycznej: w porównaniu z czystym magnezem i wieloma stopami odlewniczymi można uzyskać jednocześnie wyższą wytrzymałość i znacznie lepszą plastyczność, co poszerza zakres zastosowań konstrukcyjnych.

Zastosowania stopów magnezu

rzędu około 17,65 kN/m³, co w praktyce oznacza, że są materiałami wyjątkowo korzystnymi tam, gdzie masa konstrukcji jest krytyczna. Materiał wskazuje typowe obszary zastosowań: budowę samochodów, samolotów i taboru kolejowego, czyli branże, w których redukcja masy przekłada się na oszczędność energii, zasięg lub ładowność. Jednocześnie pojawia się również zastosowanie bardziej „użytkowe”: stop magnezu z manganem, który dobrze się barwi, bywa wykorzystywany do drobnych przedmiotów, gdy liczy się estetyka i niska masa.

W doborze stopów magnezu zawsze wraca jednak zestaw kompromisów. Z jednej strony niska masa daje ogromny zysk konstrukcyjny, z drugiej strony trzeba świadomie zarządzać odpornością korozyjną (zwłaszcza w środowiskach chlorkowych), temperaturą pracy i bezpieczeństwem procesów wytwarzania (szczególnie przy obróbce skrawaniem i pracy z wiórami). Dlatego w praktyce magnez i jego stopy rzadko są wyborem „zamiennym” jeden do jednego za stal lub aluminium – zwykle są wyborem celowym, uzasadnionym bilansowaniem masy, technologii i warunków środowiskowych.

Magnez i jego stopy – podsumowanie

Magnez jest materiałem wyjątkowym przede wszystkim dlatego, że jako metal techniczny ma najmniejszy ciężar właściwy, co czyni jego stopy naturalnym wyborem w konstrukcjach, gdzie masa jest kluczowym ograniczeniem. Jednocześnie czysty magnez ma słabe własności mechaniczne i ograniczoną plastyczność w temperaturze pokojowej, dlatego główne znaczenie przemysłowe mają stopy magnezu.

Najważniejsze dodatki stopowe – aluminium, cynk i mangan – podnoszą wytrzymałość, a mangan dodatkowo poprawia odporność korozyjną; spadek rozpuszczalności tych składników z temperaturą umożliwia utwardzanie dyspersyjne przez przesycanie i starzenie, choć efekt jest zwykle mniejszy niż w stopach aluminium. Technologicznie stopy dzielą się na odlewnicze oraz przerabialne plastycznie, przy czym te drugie wymagają przeróbki na gorąco (z podgrzewaniem narzędzi), ale potrafią osiągać bardzo korzystne poziomy wytrzymałości i plastyczności. W zastosowaniach – od lotnictwa po motoryzację – magnez wygrywa „masą”, ale wymaga świadomego podejścia do korozji, bezpieczeństwa procesu i doboru technologii wytwarzania.