Corrosiebestendige legeringen in de olie-industrie

Inhoudsopgave

De olie- en gasindustrie heeft materialen nodig die bestand zijn tegen extreme bedrijfsomstandigheden zoals hoge druk, agressieve chemische omgevingen en wisselende temperaturen. Het kiezen van de juiste materialen voor pijpleidingen, tanks of offshore-installaties is van cruciaal belang voor de veiligheid, duurzaamheid en bedrijfskosten van de infrastructuur.

Koolstofstaal en corrosiebestendige legeringen behoren tot de meest gebruikte materialen in deze sector. Koolstofstaal wordt vanwege zijn hoge mechanische sterkte en relatief lage kosten veel gebruikt bij de constructie van pijpleidingen en ondersteuningsconstructies. De gevoeligheid voor corrosie in agressieve omgevingen maakt het echter noodzakelijk om in veel toepassingen corrosiebestendige legeringen te gebruiken, zoals roestvast staal, nikkel of titanium.

Dit artikel bespreekt de eigenschappen van koolstofstaal en corrosiebestendige legeringen, hun voordelen en beperkingen en hun belangrijkste verschillen. Deze analyse zal zorgen voor een beter begrip van de omstandigheden waaronder een bepaald materiaal het meest effectief is en de trends in de ontwikkeling van nieuwe materiaaltechnologieën.

Koolstofstaal – eigenschappen en toepassingen

Koolstofstaal is een legering van ijzer en koolstof, met een koolstofgehalte dat meestal niet hoger is dan 2%. Afhankelijk van de hoeveelheid koolstof zijn er staalsoorten met een laag, middelhoog of hoog koolstofgehalte. De olie-industrie gebruikt voornamelijk lagere koolstofstalen, die goed lasbaar en vervormbaar zijn, maar gevoeliger voor corrosie dan legeringen met een hoger gehalte aan beschermende legeringsadditieven.

Koolstofstaal wordt veel gebruikt in de olie-industrie, vooral vanwege de prijs/sterkte-verhouding. De belangrijkste voordelen zijn: lage prijs – koolstofstaal is veel goedkoper om te produceren dan gespecialiseerde corrosiebestendige legeringen, goede mechanische sterkte – waardoor het kan worden gebruikt in constructies die zwaar worden belast, en makkelijke verkrijgbaarheid en verwerking – de mogelijkheid van massaproductie en het gemak van lassen en vormen maken het veel gebruikt bij de constructie van pijpleidingen en opslagtanks.

Ondanks deze voordelen heeft koolstofstaal een beperkte corrosiebestendigheid, vooral bij blootstelling aan zeewater, zuren en corrosieve gassen. Bij blootstelling aan waterstofsulfide kan ernstige schade ontstaan door sulfidecorrosie, wat wat kan leiden tot waterstofbrosheid en scheurvorming in het materiaal. Dit probleem dwingt tot het gebruik van extra beschermingsmethoden, zoals anticorrosiecoatings, corrosieremmers en kathodische bescherming. Dit verhoogt echter de bedrijfskosten.

Corrosiebestendige legeringen – soorten en eigenschappen

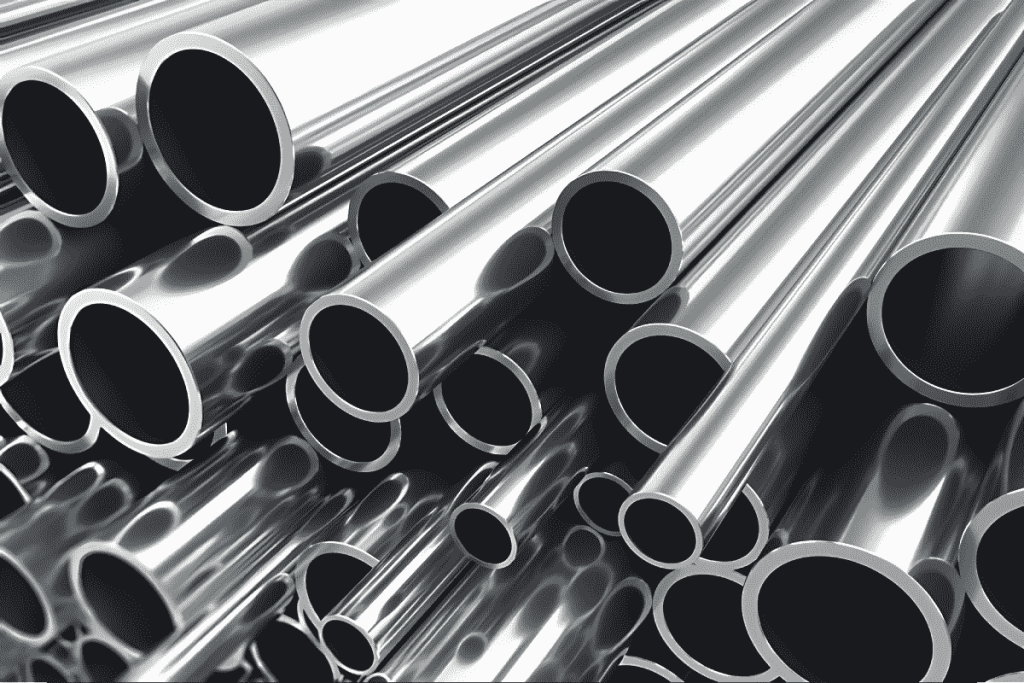

Roestvrij staal

Roestvaste staalsoorten zijn legeringen van ijzer, chroom en vaak nikkel en molybdeen, die een hoge corrosiebestendigheid hebben door de vorming van een beschermende laag chroomoxiden op het metaaloppervlak. Deze laag voorkomt verdere degradatie van het materiaal, waardoor roestvrij staal geschikt is voor gebruik in agressieve chemische omgevingen, hoge temperaturen en omstandigheden met zeewater. Roestvrij staal wordt gebruikt in:

- Transmissiesystemen in maritieme omgevingen waar water chloriden bevat die corrosie versnellen.

- Industriële systemen op hoge temperatuur waar traditioneel koolstofstaal kan degraderen.

- Raffinagetanks en -systemen die worden blootgesteld aan agressieve chemicaliën.

De brede toepassing van roestvast staal in de aardolie-industrie komt vooral door de veelzijdigheid en gunstige mechanische eigenschappen ervan. Het wordt gebruikt in transportleidingen, opslagtanks en apparaten die gebruikt worden in raffinageprocessen waar contact met corrosieve stoffen onvermijdelijk is.

In mariene omgevingen is roestvast staal vaak het favoriete constructiemateriaal omdat het bestand is tegen chloriden, die putcorrosie versnellen. In hoge temperatuursystemen zoals warmtewisselaars en raffinaderijovens, behoudt roestvast staal stabiliteit en sterkte, waardoor het voor lange periodes gebruikt kan worden zonder het risico op verzwakking van de metaalstructuur.

Ondanks de vele voordelen kan roestvast staal gevoelig zijn voor stresscorrosie en putcorrosie, vooral in de aanwezigheid van agressieve chloride-ionen. Daarom wordt onder extreme industriële omstandigheden vaak extra bescherming toegepast, zoals corrosieremmers of beschermende coatings om de levensduur van het materiaal verder te verlengen.

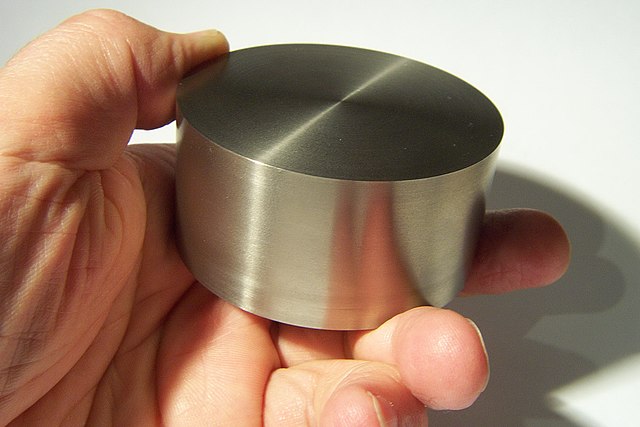

Nikkel- en titaanlegeringen

Nikkel- en titaanlegeringen behoren tot de meest geavanceerde corrosiebestendige materialen voor gebruik in de meest veeleisende bedrijfsomstandigheden. Door hun unieke chemische en mechanische eigenschappen worden ze gebruikt in installaties die werken in extreme temperaturen, zure omgevingen en omstandigheden met hoge druk.

Nikkellegeringen, zoals Inconel, hebben een uitzonderlijke weerstand tegen waterstofsulfide (H₂S), zuren en hoge temperaturen, waardoor ze ideaal zijn voor toepassingen in diepe putten en raffinaderijsystemen. Dankzij hun metallurgische structuur zijn ze ook bestand tegen stresscorrosie, waardoor scheuren en storingen in diepwatersystemen worden voorkomen.

Ondertussen onderscheiden titanium en zijn legeringen zich door hun extreem hoge weerstand tegen corrosie in zeewater, waardoor ze geschikt zijn voor gebruik in offshorestructuren, booreilanden en onderzeese pijpleidingen. Hun lage dichtheid in vergelijking met andere metalen maakt lichtgewicht maar sterke constructies mogelijk die vele jaren in extreme omstandigheden kunnen werken zonder onderhoud.

Een van de belangrijkste beperkingen van het gebruik van nikkel- en titaanlegeringen zijn de hoge kosten, waardoor het gebruik vaak beperkt blijft tot de meest veeleisende toepassingen. Daarom worden vaak hybride oplossingen gebruikt, waarbij onderdelen van corrosiebestendige legeringen gecombineerd worden met goedkopere materialen, zoals koolstofstaal, die extra beschermd zijn tegen degradatie.

Ondanks de hoge kosten zijn nikkel- en titaanlegeringen vaak onvervangbaar in toepassingen waar falen catastrofale gevolgen kan hebben voor het milieu en de economie.

De keuze tussen roestvast staal en nikkel- en titaanlegeringen hangt voornamelijk af van milieuomstandigheden en de specifieke kenmerken van de toepassing. Roestvast staal biedt een gunstige balans tussen prijs en corrosiebestendigheid, terwijl nikkel- en titaanlegeringen maximale bescherming bieden, zelfs in de meest extreme omstandigheden, maar tegen veel hogere bedrijfskosten. De olie-industrie streeft ernaar deze materialen optimaal te benutten door hun voordelen te combineren, om zo de duurzaamheid en efficiëntie van de infrastructuur te maximaliseren.

Vergelijking van koolstofstaal en corrosiebestendige legeringen

Het kiezen van het juiste materiaal in de olie- en gasindustrie hangt af van veel factoren, zoals corrosiebestendigheid, mechanische sterkte, productie- en onderhoudskosten en bedrijfsomstandigheden. Ondanks de populariteit is koolstofstaal niet altijd de beste optie, vooral in chemisch agressieve omgevingen waar meer degradatiebestendige materialen nodig zijn.

Het belangrijkste verschil is dat corrosiebestendige legeringen beter bestand zijn tegen zware bedrijfsomstandigheden. Koolstofstaal, hoewel goedkoop en overal verkrijgbaar, vereist extra bescherming om snelle degradatie te voorkomen. Daarentegen bieden corrosiebestendige legeringen, zoals roestvrij staal en nikkellegeringen, natuurlijke bescherming tegen corrosieve stoffen, waardoor hun levensduur aanzienlijk wordt verlengd en het onderhoud wordt verminderd.

Corrosiebestendigheid in verschillende omgevingen

Een van de belangrijkste factoren bij de keuze van een materiaal is de corrosiebestendigheid in een bepaalde bedrijfsomgeving. Koolstofstaal is zeer gevoelig voor corrosie in de aanwezigheid van vocht, zuurstof, waterstofsulfide (H₂S) en kooldioxide (CO₂). Vooral in ondergrondse pijpleidingen en offshore-installaties, waar contact met zeewater en minerale zouten onvermijdelijk is, zijn aanvullende beschermingsmethoden nodig, zoals beschermende coatings, corrosieremmers of kathodische bescherming.

Roestvrij staal, nikkel en titaniumlegeringen hebben een veel hogere corrosiebestendigheid omdat ze natuurlijke beschermende lagen vormen die verdere schade aan het metaaloppervlak voorkomen. Nikkellegeringen zijn bijzonder effectief in zure omgevingen, terwijl titanium het goed doet in mariene installaties waar intense blootstelling aan zeewater koolstofstaal snel kan aantasten.

Mechanische sterkte en duurzaamheid onder bedrijfsomstandigheden

Materialen die in de olie-industrie worden gebruikt, moeten naast corrosiebestendigheid ook voldoende mechanische sterkte hebben. Koolstofstaal biedt hoge weerstand tegen statische en dynamische belastingen, waardoor het vaak wordt gebruikt in transmissiepijpleidingen en ondersteuningsconstructies. In extreme omgevingen, zoals diepwaterbronnen of installaties die worden blootgesteld aan hoge temperaturen en drukken, kan het echter gevoelig zijn voor stresscorrosie en corrosiescheuren, waardoor de duurzaamheid wordt beperkt.

Corrosiebestendige legeringen, met name nikkel- en titaanlegeringen, behouden hun eigenschappen zelfs onder extreem zware omstandigheden. Ze zijn bestand tegen hoge temperaturen, waterstofsulfide en agressieve chemicaliën, waardoor ze veel langer meegaan dan traditioneel koolstofstaal. Hun mechanische sterkte is ook hoger, waardoor dunnere pijpleidingwanden en structurele onderdelen kunnen worden gebruikt zonder het risico op verzwakking van de structuur.

Productie- en onderhoudskosten

Materiaalkosten spelen een belangrijke rol bij beslissingen over de aanleg van olie-infrastructuur. Koolstofstaal is relatief goedkoop om te produceren, waardoor het veel gebruikt wordt in pijpleidingen en opslagtanks. De gevoeligheid voor corrosie vereist echter extra bescherming, wat kosten met zich meebrengt voor onderhoud, reparatie en inspectie.

Hoewel corrosiebestendige legeringen veel duurder zijn om te produceren, bieden ze lagere bedrijfskosten omdat ze geen frequente inspecties en dure preventieve maatregelen vereisen. Het gebruik ervan kan op de lange termijn geld besparen, vooral in installaties die werken onder extreme omstandigheden met een hoog risico op defecten en materiaaldegradatie.

Voorbeelden van toepassingen in de olie-industrie

In de praktijk hangt de materiaalkeuze af van de specifieke kenmerken van de toepassing. Koolstofstaal met extra bescherming wordt het vaakst gebruikt in onshore en ondergrondse pijpleidingen omdat onder deze omstandigheden het risico op corrosie effectief kan worden beheerst met beschermende coatings en kathodische bescherming.

In offshore-installaties, waar de omstandigheden veel agressiever zijn, worden vaker roestvrij staal en nikkel- en titaanlegeringen gebruikt. Deze materialen gaan tientallen jaren mee zonder dure reparaties. Vooral in diepe putten en pijpleidingen die agressieve chemicaliën vervoeren, zijn materialen met een hogere weerstand noodzakelijk voor de betrouwbaarheid van de infrastructuur.

Praktische toepassing van beide materiaalgroepen

De keuze tussen koolstofstaal en corrosiebestendige legeringen hangt af van de bedrijfsomstandigheden en de vereisten voor duurzaamheid en betrouwbaarheid van de infrastructuur. Beide soorten materialen worden veel gebruikt in de olie-industrie, maar hun effectiviteit hangt af van de specifieke omgeving waarin ze worden gebruikt.

Gebruik van koolstofstaal in pijpleidingen en tanks

Koolstofstaal is het meest gebruikte constructiemateriaal in de olie-industrie, voornamelijk vanwege de mechanische sterkte en lage prijs. Het wordt voornamelijk gebruikt voor de constructie van pijpleidingen voor het transport van ruwe olie en aardgas en in opslagtanks en ondersteuningsconstructies.

Koolstofstaal presteert goed in pijpleidingen op het land omdat de gevoeligheid voor corrosie onder controle kan worden gehouden met kathodische bescherming, anticorrosiecoatings en corrosieremmers. Ondergrondse installaties gebruiken isolerende polyethyleen of epoxy coatings om het contact van het metaal met vocht en grond te verminderen.

Koolstofstaal in tanks voor aardolieproducten wordt beschermd met beschermende coatings en regelmatig gecontroleerd op materiaalverlies. In omgevingen waar agressieve chemicaliën aanwezig zijn, moeten aanvullende bescherming of meer corrosiebestendige legeringen worden toegepast in kritieke delen van de structuur.

Corrosiebestendige legeringen in offshore-installaties en zure omgevingen

In omgevingen waar koolstofstaal snel degradeert, worden roestvrije staalsoorten en nikkel- en titaniumlegeringen gebruikt. Deze materialen zijn zeer goed bestand tegen corrosie en extreme temperaturen en drukken. Voorbeelden van dergelijke omgevingen zijn boorplatforms, onderzeese pijpleidingen en installaties die agressieve chemicaliën vervoeren.

Op offshoreplatforms wordt roestvast staal gebruikt in leidingsystemen en ondersteuningsstructuren die worden blootgesteld aan zeewater en wisselende temperaturen. Roestvast staal met molybdeen en nikkel, die het materiaal beschermen tegen pitting en spanningscorrosie, presteert bijzonder goed onder deze omstandigheden.

Offshore pijpleidingen gebruiken vaak titaanlegeringen, die uitstekende weerstand bieden tegen zeewater en een laag eigen gewicht, waardoor ze gemakkelijker te installeren en te vervoeren zijn. Door hun duurzaamheid kunnen pijpleidingen van titanium tientallen jaren worden gebruikt zonder veel onderhoud.

Traditioneel koolstofstaal degradeert snel door sulfide- en dioxidecorrosie in zure omgevingen, waar H₂S en CO₂ aanwezig zijn. In dergelijke gevallen worden nikkellegeringen zoals Inconel gebruikt om te beschermen tegen agressieve chemicaliën en weerstand te bieden tegen spanningscorrosie.

Gebruik van hybride materialen

Vanwege verschillen in kosten en eigenschappen worden in de engineeringpraktijk vaak hybride oplossingen gebruikt. Hierbij wordt koolstofstaal gecombineerd met corrosiebestendige materialen op de plekken die het kwetsbaarst zijn voor degradatie.

In oliepijpleidingen kan men systemen tegenkomen waarbij de binnenkant van de pijpen is bekleed met een laag corrosiebestendige legering, terwijl de buitenste structuur van koolstofstaal blijft. Deze benadering maakt kostenreductie mogelijk en zorgt tegelijkertijd voor een hoge duurzaamheid van componenten die worden blootgesteld aan agressieve stoffen.

Op dezelfde manier gebruiken opslagtanks legeringscoatings van nikkel en titanium op de punten waar ze in contact komen met chemicaliën, terwijl andere structurele onderdelen van koolstofstaal zijn gemaakt. Dit zorgt voor een duurzaam en toch economisch haalbaar ontwerp.

Corrosiebestendige legeringen in de olie-industrie – samenvatting

De materiaalkeuze in de olie-industrie beïnvloedt de duurzaamheid van de infrastructuur, de veiligheid en de bedrijfskosten. Koolstofstaal, hoewel goedkoop en veel gebruikt, vereist extra bescherming tegen corrosie. De corrosiebestendige legeringen, zoals roestvast staal, nikkel en titaniumstaal, bieden een grotere duurzaamheid, maar zijn duurder.

De olie-industrie ontwikkelt moderne coatings, monitoringsystemen en nieuwe metaallegeringen om de corrosiebestendigheid te verbeteren en de kosten te optimaliseren. Steeds vaker worden hybride oplossingen gebruikt, die de economische voordelen van koolstofstaal combineren met de duurzaamheid van corrosiebestendige legeringen.

Dit artikel is gebaseerd op het boek “Metallurgy and Corrosion Control in Oil and Gas Production” van Robert Heidersbach.