Qu’est-ce que l’industrie 4.0 ?

Qu’est-ce que l’industrie 4.0 ?

L’industrie 4.0, ou Smart Industry, comme on l’appelle aussi, est un sujet brûlant dans l’industrie de la fabrication. Qu’est-ce que cela signifiera pour le marché de l’usinage CNC ? Pourquoi est-ce important pour l’avenir de l’industrie de l’usinage métal ?

L’industrie 4.0 ou l’industrie intelligente est une industrie axée sur l’automatisation. La caractéristique déterminante est la tentative de remplacer les processus humains de pensée par des systèmes automatisés. Ce n’est donc pas pour rien que nous parlons de révolution numérique. Les technologies de l’information et de la communication sont intégrées tout au long du processus de production à un rythme rapide – de la conception à la distribution – à mesure que de nouvelles technologies de produits apparaissent sur le marché. Les organisations, les machines et les autres actifs de production sont de plus en plus numérisés.

Cela conduit à ce que nous appelons les « usines intelligentes ». Les processus, les personnes et les machines sont constamment connectés, effectuant le travail toujours plus rapidement et plus intelligemment. L’industrie 4.0 affecte l’ensemble de l’industrie manufacturière. Cela s’applique, bien sûr, aux installations d’usinage CNC. Le secteur de l’usinage des métaux sur machines CNC est particulièrement sensible à la mise en œuvre des outils de l’industrie 4.0, en raison des grandes quantités de données numériques dont disposent désormais les machines-outils à contrôle numérique.

Industrie 4.0 : la quatrième révolution industrielle

À la fin du XIXe siècle, le monde a été confronté à la première révolution industrielle. L’invention de la machine à vapeur est emblématique des changements industriels profonds qui touchent l’Europe à cette époque. Pour la première fois, il est possible d’obtenir une puissance mécanique continue. L’énergie hydraulique et la mécanique ont permis d’accélérer et de rendre plus efficaces les processus de production manuels et à forte intensité de main-d’œuvre. En l’espace d’environ cent-cinquante ans, la seconde et la troisième révolution industrielle ont permis d’atteindre ces objectifs. Celles-ci ont été annoncées, respectivement par la fabrication de masse, puis l’introduction des robots.

Au XXIe siècle, nous sommes confrontés à la quatrième révolution industrielle dénommée l’industrie 4.0. Grâce à l’essor d’Internet et au développement radical de ce que nous appelons l’Internet des objets, IoT, les personnes et les technologies sont de plus en plus connectées. Le partage et la collecte de données, le tout sans fil, sont au cœur de ce processus. Ce n’est pas seulement vrai pour votre réfrigérateur et votre télévision. C’est aussi et surtout vrai pour les équipements industriels et les opérations commerciales. Nous pensons en particulier aux processus de fabrication de pièces de précision.

De plus en plus de données sont collectées et les logiciels deviennent plus « intelligents ». Il en résulte une collaboration intelligente entre l’automatisation, les systèmes informatiques et les systèmes de production. En bref, tout est connecté. Nous pouvons à juste titre parler de la société en réseau, un terme inventé par le professeur néerlandais Jan van Dijk. L’industrie 4.0 est plus qu’un simple terme de marketing astucieux… La quatrième révolution industrielle a commencé !

Les robots autonomes, un élément essentiel de l’industrie 4.0

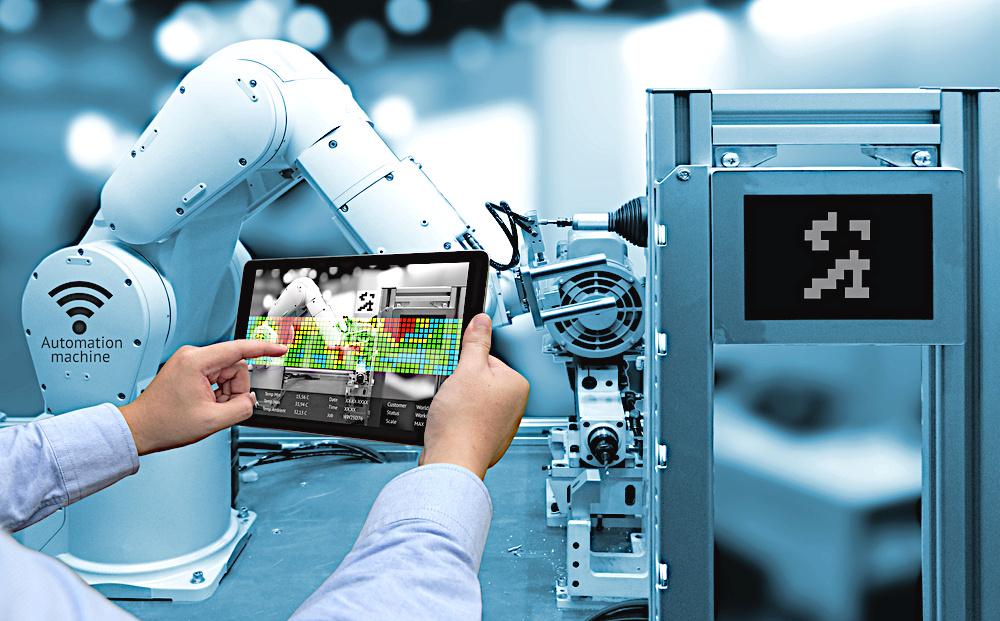

Depuis un certain temps déjà, les fabricants de divers secteurs utilisent des robots pour effectuer des tâches complexes. Les changements révolutionnaires actuels dans le domaine de la robotique sont emblématiques des changements dans l’industrie de l’usinage CNC, qui reflètent l’industrie 4.0. Les robots deviennent plus autonomes, plus flexibles et plus enclins à coopérer. Qui plus est, ils sont de plus en plus connectés, à la fois entre eux et à d’autres machines. Ces connexions deviennent de plus en plus fiables et sécurisées. Cela signifie également que les robots sont de plus en plus intéressants pour l’industrie de l’usinage de précision.

Par exemple, les robots qui chargent les machines-outils à commande numérique offrent un large éventail de fonctions, qui, il n’y a pas si longtemps, étaient totalement hors de portée. L’utilisation de robots collaboratifs dans les opérations de fraisage et de tournage CNC est de plus en plus courante, à la fois pour le chargement et le déchargement des machines-outils, mais aussi pour des opérations supplémentaires. Ces dernières, dans les processus d’usinage CNC, sont la mesure des pièces, leur nettoyage, leur tri, leur conditionnement et bien d’autres actions encore.

Comment l’industrie 4.0 va-t-elle modifier la fabrication dans les installations d’usinage CNC ?

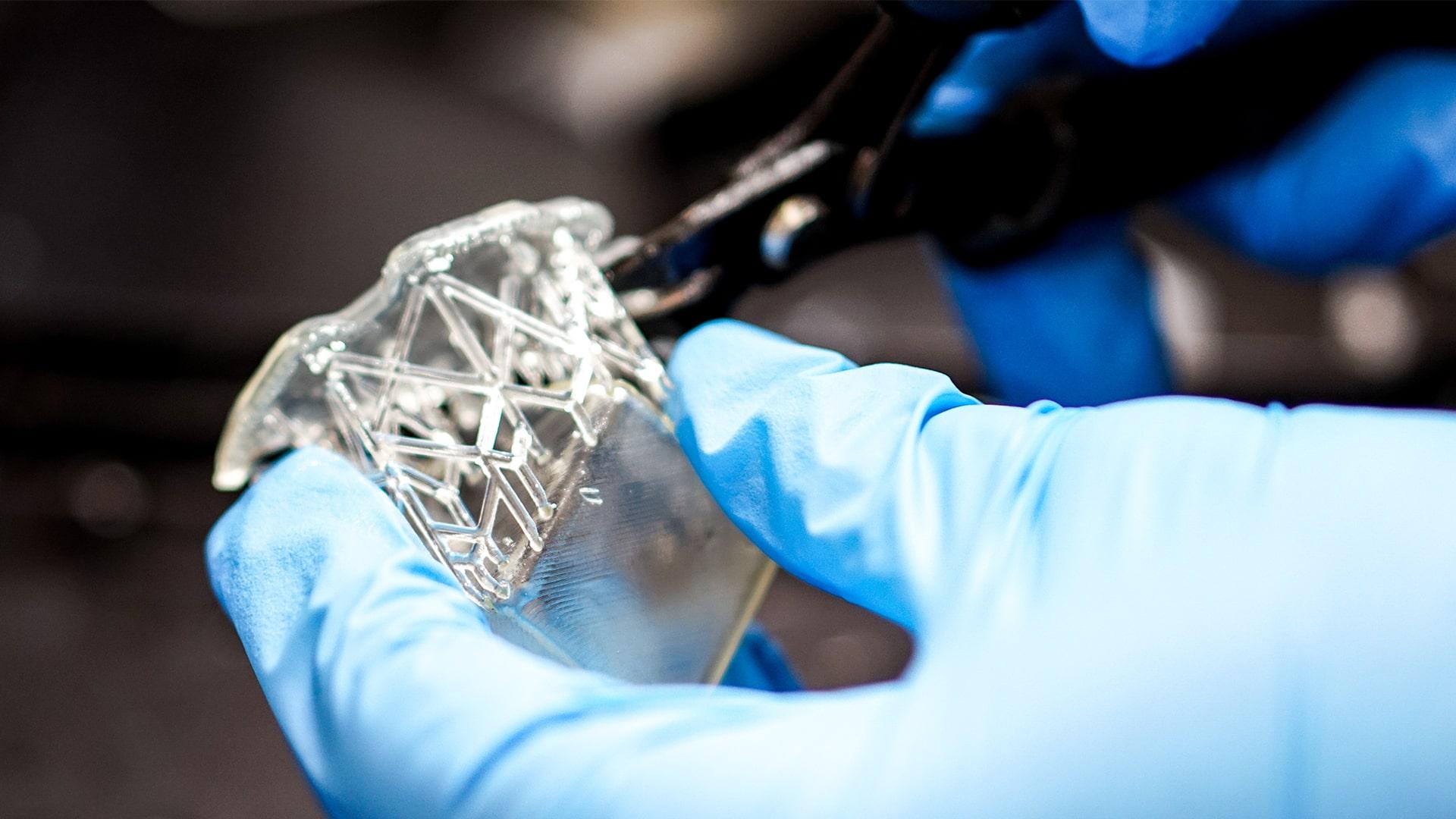

L’industrie 4.0 fait apparaître de nouvelles méthodes de production, de nouveaux modèles commerciaux et de nouveaux secteurs. Ce qui existait il y a un an peut désormais être considéré comme obsolète. Toutes ces innovations caractérisent les processus de production intelligents. Par exemple, des machines capables de travailler de manière autonome. Cela permet d’optimiser en permanence les processus de production.

La flexibilité est un autre concept clé caractérisant ces développements dans l’industrie de la fabrication de précision. Des produits aux spécifications différentes sont fabriqués en quantités et dans des délais différents, dans le cadre d’un processus entièrement automatisé. Outre la manipulation d’une gamme plus large de produits, ceux-ci sont également nettoyés, ébavurés, retournés ou fixés, le tout dans le même système.

À l’ère de l’industrie 4.0, vos machines pourront communiquer de manière transparente avec les solutions d’automatisation et signaleront constamment leur état. Cela vaut aussi bien pour le court terme, « Qu’est-ce que je dois produire maintenant ? », que pour le long terme, « Quels sont les composants qui montrent des signes d’usure ? ». Pour résumer, le résultat est un processus de production hautement rationalisé, prévisible et donc plus rentable.