Tepelné zpracování kovů

Obsah

Řízená transformace materiálu

Ve světě materiálového inženýrství není rozhodující pouze druh kovu použitý k výrobě dané součásti, ale také způsob, jakým byl transformován na úrovni své vnitřní struktury. Jedním z nejdůležitějších nástrojů pro tuto transformaci je tepelné zpracování, soubor technologických procesů, které zahrnují řízené ohřívání a ochlazování kovů nebo jejich slitin za účelem změny jejich mechanických, fyzikálních a někdy i chemických vlastností.

Tepelné zpracování je jedinečné tím, že nemění tvar ani chemické složení kovu. Místo toho přímo ovlivňuje vnitřní strukturu materiálu – uspořádání atomů, přítomnost a povahu fází a krystalové vady. V praxi to znamená, že je možné zvýšit tvrdost, zlepšit odolnost proti opotřebení a zvýšit rázovou pevnost, čímž se materiálu dodají vlastnosti, kterých nelze dosáhnout chemickým nebo mechanickým zpracováním.

Procesy tepelného zpracování však nejsou náhodné. Jejich účinnost závisí na přesné kontrole teploty, době strávené v daném teplotním rozmezí a rychlosti ochlazování. Změny, ke kterým v materiálu během těchto fází dochází, úzce souvisí s fázovými přeměnami a rekrystalizací, které určují novou, požadovanou strukturu. Tepelné zpracování navíc často připravuje materiál pro následné procesy, jako je kalení, nauhličování, slinování nebo svařování, a je rozhodující pro trvanlivost a spolehlivost hotového výrobku.

Porozumění principům tepelného zpracování umožňuje navrhovat materiály nejen z hlediska jejich složení, ale také jejich vnitřní struktury. Díky tepelnému zpracování může být ocel pružná i tuhá, odolná proti otěru nebo schopná absorbovat nárazy, v závislosti na tom, jak byla ošetřena ohněm a časem.

Fáze procesu tepelného zpracování

Tepelné zpracování je proces, který se může zdát jednoduchý, ale je založen na přesně naplánované posloupnosti fází, z nichž každá ovlivňuje konečné strukturální a funkční vlastnosti zpracovávaného materiálu. K dosažení požadovaného technologického cíle je nutné pochopit, jak a proč každý z těchto kroků vede ke změně vlastností kovu.

První a nezbytnou fází je zahřátí materiálu na přesně stanovenou teplotu. Nejde jen o dodání tepelné energie – teplota určuje, zda a jaké fázové změny v krystalové struktuře nastanou. V případě oceli to může znamenat přechod z feritu na austenit, zahájení procesu rozpouštění karbidů nebo aktivaci difúze. Důležité je nejen dosáhnout požadované teploty, ale také způsob, jakým se k ní dostaneme – příliš rychlé zahřívání může vést k tepelným napětím, prasklinám nebo strukturálním nehomogenitám.

Po dosažení správné teploty dochází k žíhání, tj. materiál je po stanovenou dobu udržován v nastaveném teplotním rozmezí. Tato fáze umožňuje dosažení stavu fázové rovnováhy a dokončení vnitřních transformací. Doba temperování musí být upravena podle typu materiálu, tloušťky prvku a účelu obrábění. Příliš krátká doba může vést k neúplným transformacím, zatímco příliš dlouhá doba může vést k nežádoucímu růstu zrn nebo degradaci struktury.

Posledním a jedním z nejdůležitějších momentů celého procesu je chlazení. Jeho rychlost a průběh určují strukturu, která se v materiálu vytvoří po opuštění zóny vysoké teploty. Pomalé chlazení může vést k tvorbě perlitu nebo feritu, zatímco rychlé chlazení může mít za následek ztvrdnutí kovu a vytvoření martenzitické struktury. V tomto smyslu není ochlazování pouze koncem procesu, ale jeho vyvrcholením, které určuje konečné vlastnosti slitiny.

Všechny tyto fáze – ohřev, výdrž a ochlazování – musí být považovány za celek, přesně přizpůsobený materiálu a funkčním požadavkům výrobku. Jejich vzájemné vztahy činí z tepelného zpracování nejen umění, ale především vědu o řízené vnitřní transformaci kovu.

Význam ohřevu a jeho parametry

Ačkoli se zdá, že proces tepelného zpracování začíná zvýšením teploty materiálu, samotný ohřev je důležitější než pouhé dosažení požadované teploty. V této fázi začínají zásadní vnitřní změny, které ovlivňují další průběh strukturálních transformací. Způsob ohřevu určuje nejen účinnost celého procesu, ale také kvalitu, rovnoměrnost a bezpečnost obrobku.

Nejdůležitějším parametrem je samozřejmě teplota – určuje, zda materiál vstoupí do rozsahu fázové transformace a jak hluboko se tyto transformace vyvinou. V případě oceli různé teplotní rozsahy určují, zda se ferit transformuje na austenit, zda se začne rozpouštět cementit nebo zda se aktivují rekrystalizační procesy. Každý typ oceli má jiný kritický teplotní rozsah a překročení tohoto rozsahu, ať už směrem nahoru nebo dolů, může vést k významným změnám mechanických vlastností.

Stejně důležitá jako samotná teplota je rychlost, jakou je dosažena. Příliš rychlé zahřívání může vést k velkým teplotním gradientům mezi povrchem a jádrem součásti, což podporuje vznik vnitřních pnutí, mikroprasklin a v extrémních případech dokonce deformaci. Na druhou stranu příliš pomalé zvyšování teploty může být neekonomické a zbytečně prodlužovat výrobní proces. Proto inženýři často volí kompromisní řešení – řízené zónové ohřev, stupňový ohřev nebo ochranné atmosféry.

Rovnoměrnost teploty v celé součásti je rovněž zásadní. V případě velkých výkovků, dlouhých hřídelí nebo tenkostěnných profilů mohou teplotní rozdíly v různých částech materiálu vést k heterogenním fázovým přeměnám, které mají za následek zhoršení mechanických vlastností nebo lokální koncentrace napětí. Z tohoto důvodu jsou pece používané pro tepelné zpracování vybaveny přesnými měřicími a regulačními systémy, které udržují stabilní rozložení tepla uvnitř topné komory.

Ohřev tedy není jen prvním krokem v procesu – je to okamžik, kdy začíná vědomé zasahování do struktury materiálu. Jeho správné provedení vyžaduje nejen znalost technologických parametrů, ale také pochopení fyzikálních jevů, které se při něm odehrávají – od difúze atomů až po zahájení krystalických transformací.

Úloha žíhání

Pokud teplota ohřevu určuje podmínky, za kterých mohou nastat strukturální změny, pak doba žíhání určuje, zda tyto změny dosáhnou svého plného rozvoje. Fáze žíhání, ačkoli je často podceňována, je jedním z nejdůležitějších momentů tepelného zpracování – umožňuje stabilizaci struktury materiálu v novém stavu a dosažení požadovaných výkonnostních vlastností.

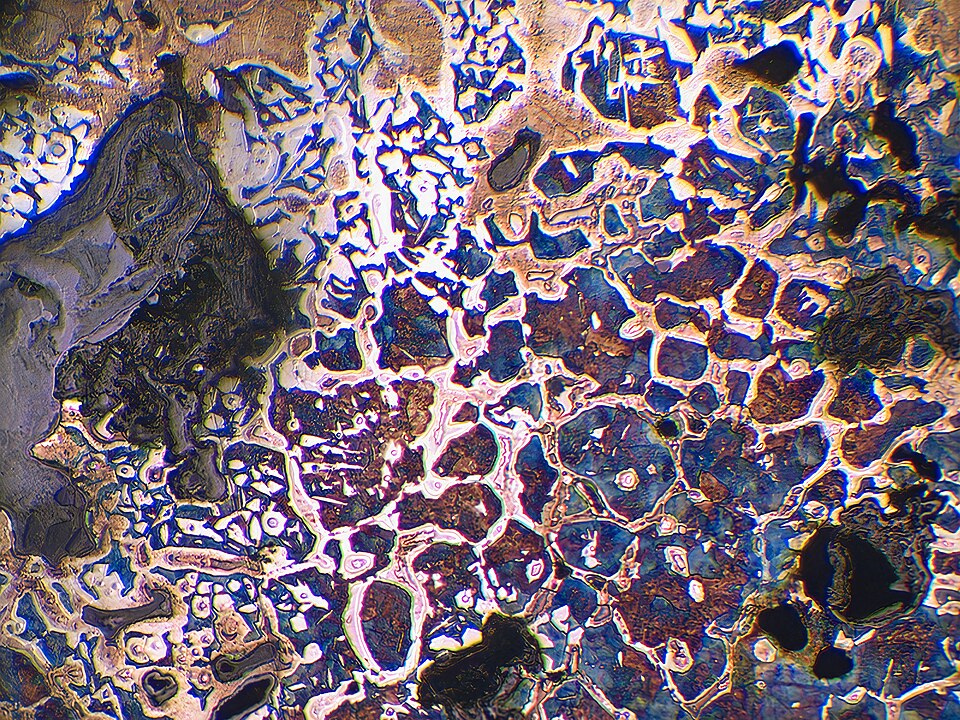

Žíhání spočívá v udržování kovu po stanovenou dobu na konstantní teplotě, obvykle na teplotě, při které dochází k významným fázovým přeměnám. Během této doby se zesilují difúzní jevy: atomy různých prvků se pohybují v krystalové mřížce, vyrovnávají rozložení chemických složek, rozpouštějí předchozí sraženiny nebo tvoří nové sekundární fáze. V případě oceli může jít o rozpouštění karbidů v austenitu, chemickou homogenizaci nebo stabilizaci nově vzniklých struktur.

Délka žíhání musí být zvolena individuálně podle typu materiálu a účelu obrábění. U některých procesů stačí několik minut, u jiných, zejména u velkých průřezů, může doba trvat až několik hodin. Příliš krátká doba může vést k tomu, že transformace neproběhnou v celém objemu materiálu nebo budou neúplné, což povede k nerovnoměrné mikrostruktuře a heterogenitě vlastností. Naopak příliš dlouhé žíhání může vést k nežádoucímu růstu zrn, snížení pevnosti a snížení odolnosti proti únavovému praskání.

Žíhání je také okamžik, kdy „dozrává“ vnitřní struktura – dochází k rekonstrukci krystalové mřížky, snížení vnitřního pnutí, stabilizaci nových fází a rozptýlení defektů mřížky. Tento proces, který je sice pouhým okem neviditelný, ale určuje, zda kalení, žíhání nebo přesycení přinese očekávané výsledky, nebo skončí neúspěchem.

Chlazení

Ačkoli fáze chlazení nastává na konci procesu tepelného zpracování, nelze její význam podceňovat. Právě během chlazení se vytváří konečná mikrostruktura materiálu, která určuje jeho konečné mechanické vlastnosti. Lze říci, že všechny předchozí kroky – ohřev a žíhání – připravují půdu pro to, co se rozhodne v této jedné kritické fázi: jak rychle a jakým způsobem materiál uvolní teplo.

Rychlost ochlazování určuje, které fáze se budou moci vytvořit a které „zamrznou“ v přechodném stavu. Rychlé ochlazování, typické pro proces kalení, zastaví difúzní transformace a vede k vytvoření metastabilních struktur, jako je martenzit – tvrdá, ale křehká atomová struktura. Tento přístup výrazně zvyšuje tvrdost materiálu, ale vyžaduje následné popouštění, aby se obnovila jeho minimální plasticita a odolnost proti praskání.

Pomalé ochlazování, používané například při žíhání, umožňuje plynulý průběh fázových transformací, což vede k tvorbě struktur, jako je perlit, ferit nebo sorbit. Tyto systémy, i když jsou méně komplikované, se vyznačují větší homogenitou a odolností vůči proměnlivým zatížením, což je činí vhodnějšími pro součásti pracující v dlouhodobém namáhání.

Zásadní je také způsob ochlazování – zda se provádí na vzduchu, ve vodě, oleji nebo v řízené plynné atmosféře. Každé z těchto prostředí nabízí jinou intenzitu přenosu tepla a tím ovlivňuje kinetiku fázových přeměn. Volba chladicího média navíc ovlivňuje riziko deformace, praskání nebo oxidace povrchu obrobku.

V tomto smyslu není chlazení pouze mechanickým procesem odvodu tepla – je to aktivní fáze tvorby kovové struktury, která vyžaduje stejnou přesnost a plánování jako ostatní fáze tepelného zpracování. Jeho průběh určuje, zda získáme tvrdý, pružný materiál vhodný pro další obrábění, nebo materiál příliš křehký a náchylný k poruchám.

Typy atmosfér používaných při tepelném zpracování

Mnoho procesů tepelného zpracování probíhá při zvýšených teplotách, kdy se povrch kovu stává obzvláště citlivý na okolní prostředí. Za těchto podmínek může i krátký kontakt se vzduchem vést k oxidaci, dekarburizaci, karburizaci nebo absorpci škodlivých plynů, které nepříznivě ovlivňují kvalitu, vzhled a vlastnosti výrobku. Proto hraje klíčovou roli výběr vhodné atmosféry pece, ve které se proces tepelného zpracování odehrává.

Jedním z nejčastěji používaných řešení je použití ochranných atmosfér, které jsou navrženy tak, aby omezovaly chemické reakce mezi kovem a jeho okolím. Může se jednat o inertní plyny, jako je argon nebo dusík, které nereagují se zpracovávaným materiálem, nebo směsi redukčních plynů, jako je vodík a dusík, které navíc působí proti oxidaci. Takové atmosféry se používají všude tam, kde je rozhodující zachovat čistý povrch kovu, například při obrábění nástrojových ocelí, nerezových ocelí nebo speciálních slitin.

V procesech zaměřených na změnu chemického složení povrchové vrstvy materiálu se používají aktivní atmosféry nasycené příslušnými prvky. V případě nauhličování se jedná o směsi bohaté na uhlovodíky, jako je metan nebo propan, které dodávají uhlíkové atomy na povrch oceli a umožňují tak vznik difúzně vytvrzených vrstev. Podobně se pro nitridace používají atmosféry obsahující amoniak a pro borování se používají plyny obsahující hydridy boru. Tyto typy úprav, které kombinují tepelné zpracování s chemickým zpracováním, umožňují výrazné zlepšení odolnosti proti otěru a korozi, aniž by bylo nutné měnit celý objem materiálu.

Některé moderní technologie také používají jako prostředí pro tepelné zpracování technologické vakuum. Díky úplnému odstranění vzduchu a aktivních plynů je možné provádět procesy v zcela neutrálních podmínkách, což je zvláště důležité při výrobě přesných leteckých obráběných dílů, chirurgických nástrojů nebo elektronických součástek. Vakuové pece také umožňují přesnou regulaci teploty a eliminují plynové nečistoty, které by mohly ovlivnit mikrostrukturu materiálu.

Tepelné zpracování kovů – shrnutí

Ačkoli se tepelné zpracování používá v metalurgickém průmyslu již po staletí, zůstává moderním a dynamickým oborem. Moderní technologie jej již nepovažují za jednoduchý způsob kalení nebo odstraňování pnutí z kovů – dnes je to přesný technický nástroj, který umožňuje vědomě tvarovat mikrostrukturu materiálů předvídatelným, opakovatelným a aplikačně specifickým způsobem.

Porozumění tomu, jak teplota, čas a tepelné prostředí ovlivňují fázové přeměny a distribuci atomů v krystalové struktuře, nám umožňuje navrhovat nejen mechanické vlastnosti, ale také chemickou odolnost, tepelnou vodivost, rozměrovou stabilitu a únavovou životnost materiálu. Díky tepelnému zpracování se ocel může stát komplexním a odolným materiálem a prvek vyrobený ze zdánlivě jednoduchého kovu může získat vlastnosti podobné vlastnostem kompozitních materiálů.

V době pokročilých technologií – od leteckého průmyslu po energetiku a medicínu – je stále důležitější také řízení tepelných procesů s přesností na jednotlivé stupně, minuty a dokonce atomy. Simulace vysokých teplot, ochranné atmosféry, řízení teplotního gradientu a využití technologického vakua nám umožňují dosáhnout úrovně kvality, která byla ještě před několika desítkami let nedosažitelná. Tepelné zpracování již není sekundární fází – stalo se ústředním prvkem návrhu materiálů.

Proto jsou znalosti tepelné procesy, jejich průběh a vliv na vlastnosti kovů jedním z pilířů moderního materiálového inženýrství. Nestačí znát chemické složení slitiny – je třeba pochopit, jak z ní „vytáhnout“ to nejlepší.