Příčiny koroze v ropném a plynárenském průmyslu

Obsah

Koroze je jedním z nejzávažnějších problémů v ropném a plynárenském průmyslu, který ovlivňuje bezpečnost a provozní náklady. Vyskytuje se ve všech fázích provozu – od těžby přes přepravu až po skladování surovin. Roční ztráty způsobené korozí v tomto odvětví se odhadují na miliardy dolarů a nekontrolované korozní události mohou vést ke katastrofickým poruchám infrastruktury.

Nedostatečné řízení korozních rizik může mít za následek:

- Poškození potrubí a skladovacích nádrží, což zvyšuje riziko úniků a výbuchů.

- Přerušení výroby a vysoké náklady na opravy.

- Degradace kovových dílů ve vrtných a rafinačních zařízeních zkracuje jejich životnost.

- Znečištění životního prostředí, zejména v případě úniku ropy nebo plynu.

Pochopení příčin koroze je klíčem k její účinné kontrole a prevenci nežádoucích účinků. Tento článek pojednává o hlavních typech koroze vyskytujících se v ropném a plynárenském průmyslu a o faktorech, které ji urychlují.

Typy koroze v ropném a plynárenském průmyslu

Koroze v ropném a plynárenském průmyslu může mít různé formy v závislosti na podmínkách prostředí, chemickém složení média a vlastnostech materiálů. Rozlišování různých typů koroze je klíčem k účinné ochraně infrastruktury a prodloužení její životnosti.

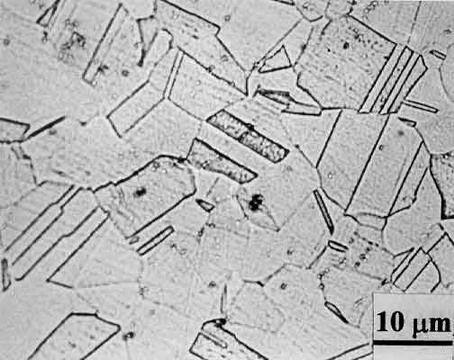

- Obecná koroze – je nejběžnějším typem koroze, při níž kov prochází rovnoměrnou oxidací po celém povrchu. Dochází k ní za přítomnosti kyslíku a vlhkosti, což vede k postupné degradaci materiálu. V důsledku tohoto procesu se snižuje tloušťka stěn potrubí a nádrží, čímž se snižuje jejich pevnost. Přestože je tento typ koroze relativně snadno sledovatelný, vyžaduje systematická preventivní opatření, jako jsou ochranné nátěry a inhibitory.

- Galvanická koroze – vzniká, když jsou dva různé kovy v elektrickém kontaktu ve vodivém prostředí. Méně ušlechtilý kov (anoda) podléhá zrychlené oxidaci, zatímco ušlechtilejší kov (katoda) zůstává chráněn. Tento jev je důležitý zejména v potrubních systémech a pobřežních konstrukcích, kde je nutné spojovat různé materiály. K omezení tohoto typu koroze se používá správný výběr materiálů a elektrické izolace mezi nimi.

- Důlková koroze – je lokální forma koroze, při níž dochází k degradaci kovu v malých, ale hlubokých bodech. Nejčastěji k ní dochází za přítomnosti chloridových iontů, které přispívají ke vzniku důlků a oslabují strukturu materiálu. Na rozdíl od obecné koroze, která se šíří rovnoměrně, může důlková koroze rychle vést k perforaci konstrukčních prvků. Při jejím omezování má zásadní význam použití korozivzdorných materiálů a inhibitorů.

- Korozní praskání pod napětím (SCC) – je proces, při kterém materiál praská za současného působení mechanického namáhání a agresivního chemického prostředí. Trhliny mohou vznikat postupně, ale závažné následky vedou k náhlému selhání zařízení. K SCC dochází zejména v potrubích a nádržích provozovaných při vysokém tlaku a v prostředí obsahujícím sirovodík.

- Mikrobiálně ovlivněná koroze (MIC – Microbially Influenced Corrosion) vzniká v důsledku aktivity mikroorganismů, které urychlují degradaci kovů produkcí agresivních chemických látek. Zvláště problematická je činnost sulfátredukujících bakterií (SRB), která vede k tvorbě sirovodíku, což zvyšuje riziko koroze a křehnutí materiálu. Boj proti tomuto typu koroze vyžaduje pravidelnou dezinfekci a používání biocidů.

- Erozní koroze – vzniká v důsledku intenzivního proudění kapaliny nebo plynu, především pokud médium obsahuje pevné částice, jako je písek nebo minerální usazeniny. Kombinace mechanických a chemických faktorů způsobuje postupné obrušování ochranné vrstvy kovu, což vede ke zrychlenému opotřebení součástí. Pro omezení tohoto typu koroze se používají materiály se zvýšenou odolností proti oděru a řídí se parametry proudění.

Hlavní faktory urychlující korozi

Koroze v ropném a plynárenském průmyslu probíhá pod vlivem mnoha faktorů, které mohou výrazně urychlit degradaci kovů. Klíčový vliv na rozvoj korozních procesů má chemické prostředí, fyzikální podmínky a dynamika proudění tekutin. Znalost těchto faktorů je nezbytná pro účinnou prevenci koroze a optimální výběr metod ochrany.

Přítomnost kyslíku (O₂)

Kyslík je jedním z hlavních faktorů urychlujících korozi, zejména ve vodném prostředí. Při kontaktu s kovem způsobuje jeho oxidaci, která vede ke vzniku korozních produktů, jako jsou oxidy a rez. I malé množství kyslíku může výrazně zvýšit rychlost koroze, zejména pokud se nachází v potrubí nebo nádržích obsahujících vodu nebo vlhkost. Klíčem ke snížení tohoto typu koroze je omezení přístupu kyslíku ke kovovému povrchu pomocí těsnění, ochranných nátěrů a použití inhibitorů.

Přítomnost sirovodíku (H₂S) a oxidu uhličitého (CO₂)

Sirovodík (H₂S) a oxid uhličitý (CO₂) jsou dva nejběžnější korozivní plyny v ropném průmyslu. CO₂ („sladká koroze“) – při styku s vodou vytváří kyselinu uhličitou (H₂CO₃), která snižuje pH a urychluje rozpouštění kovů, což vede ke vzniku dutin v potrubí a nádržích. H₂S („kyselá koroze“) – způsobuje tvorbu sulfidů železa (FeS), které mohou mít ochranný účinek, ale také zvyšují riziko živé koroze a vodíkové křehkosti. Vliv těchto plynů na korozi závisí na jejich koncentraci, teplotě a tlaku, a proto je nutné v agresivním prostředí používat materiály odolné vůči CO₂ a H₂S.

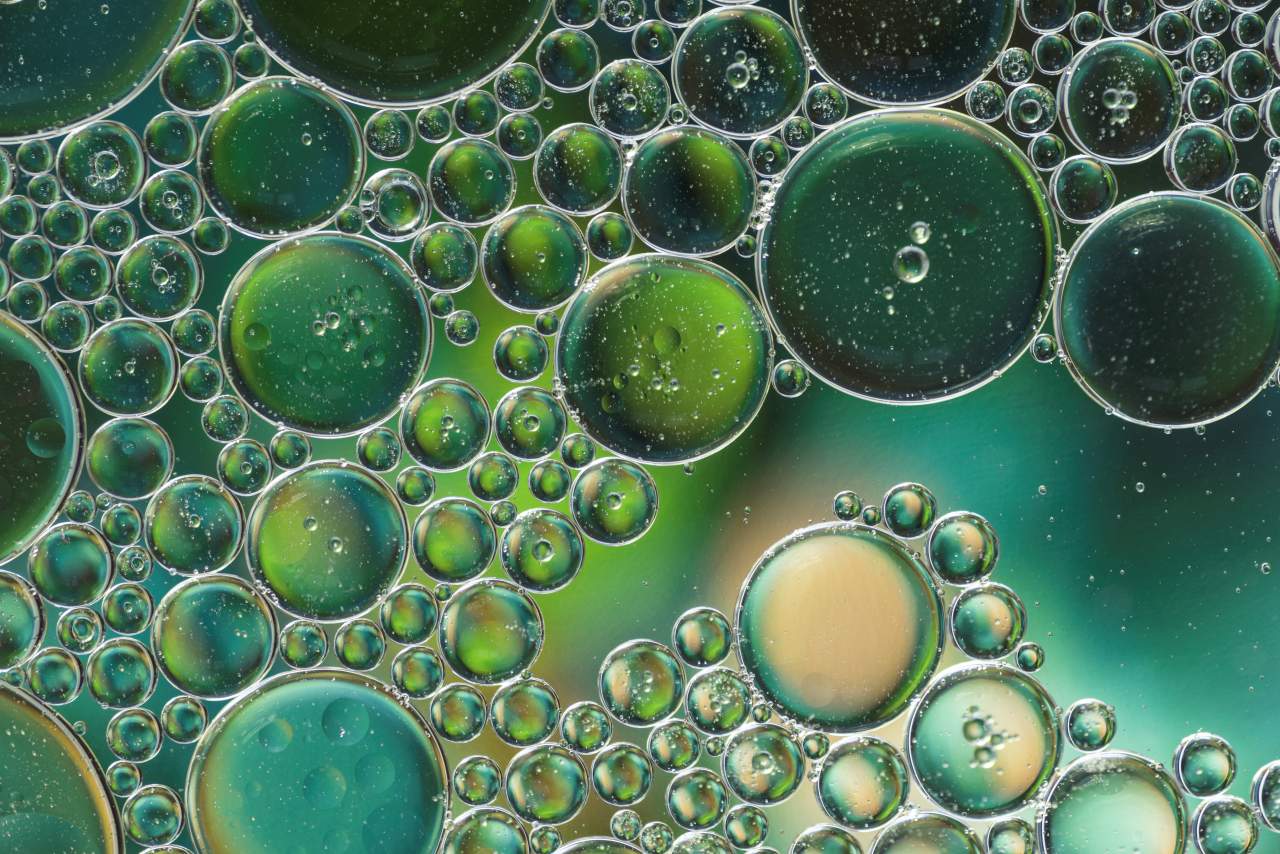

Vlhkost a přítomnost vody

Voda je klíčová pro většinu korozních procesů, protože působí jako elektrolyt a umožňuje proudění mezi anodou a katodou na povrchu kovu. V závislosti na svém chemickém složení může v různé míře urychlovat korozi.

- Sladká voda – obsahuje kyslík, který podporuje oxidaci kovů.

- Mořská voda – bohatá na chloridové ionty (Cl-), které zesilují důlkovou korozi.

- Voda z nádrží – může obsahovat sírany, uhličitany a bakterie redukující sírany, což vede k mikrobiální korozi.

Řízení obsahu vody v ropných systémech zahrnuje její separaci, odstranění korozivních sloučenin a použití inhibitorů.

Teplota a tlak

Vysoká teplota a tlak jsou jedny z klíčových faktorů ovlivňujících rychlost a povahu korozních procesů v ropném a plynárenském průmyslu. Jejich vliv je zvláště významný v extrémních prostředích, jako jsou hluboké vrty, vysokotlaká potrubí a zařízení na moři.

Teplota přímo ovlivňuje rychlost chemických a elektrochemických reakcí vedoucích ke korozi. Zvýšení teploty urychluje oxidaci kovů a reakce s korozivními plyny a zvyšuje jejich agresivitu. Zároveň může destabilizovat ochranné vrstvy, jako je pasivní oxidová vrstva na nerezových ocelích, čímž se kov stává náchylnějším ke korozi. Zvýšená teplota také ovlivňuje rozpustnost plynů ve vodě – CO₂ a H₂S mohou intenzivněji reagovat s vodou a vytvářet agresivní kyseliny, které napadají kovové povrchy.

Vysoké teploty mohou také vést k rozpadu inhibitorů koroze, což jsou látky používané ke zpomalení degradace kovů. Některé inhibitory ztrácejí za extrémních teplotních podmínek své ochranné vlastnosti, což vyžaduje použití odolnějších chemických látek. Za určitých podmínek může také docházet ke specifickým typům koroze, jako je vysokoteplotní koroze, což je oxidace kovů bez kapalné vody, která se vyskytuje například v kotlích a výměnících tepla. Dalším typem je sulfidová koroze, která se vyskytuje v prostředí bohatém na síru, což je důležité zejména v procesech rafinace ropy.

Zvýšené teploty mohou také podporovat vznik korozního praskání (SCC), což je vznik trhlin ve struktuře materiálu způsobený kombinací mechanického namáhání a agresivního chemického prostředí. Tento typ poškození je obzvláště nebezpečný, protože může vzniknout nepozorovaně a vést k náhlému selhání.

Tlak ovlivňuje intenzitu koroze tím, že mění fyzikálně-chemické vlastnosti plynů a kapalin přítomných v systému. Vysoký tlak zvyšuje rozpustnost CO₂ a H₂S ve vodě, čímž se toto prostředí stává agresivnějším vůči konstrukčním materiálům. Tyto plyny v kombinaci s vlhkostí vytvářejí kyseliny, které urychlují degradaci kovů, což je problematické zejména v systémech provozovaných za vysokého tlaku.

Dalším důležitým faktorem je vliv vysokého tlaku na trvanlivost materiálů. V hlubokých vrtech a přenosových potrubích způsobuje extrémní tlak intenzivnější chemické a mechanické působení na kovové povrchy. To může oslabit strukturu materiálu a zvýšit náchylnost ke kavitaci – tvorbě a kolapsu bublinek páry, které mohou prudkými nárazy poškodit kovový povrch a urychlit jeho degradaci.

Příklady typických míst vystavených korozi

Koroze v ropném a plynárenském průmyslu se vyskytuje u mnoha součástí infrastruktury, zejména tam, kde jsou kovy vystaveny agresivnímu chemickému prostředí, vysokému tlaku a teplotě. Její účinky mohou poškodit potrubí, nádrže a technologická zařízení a způsobit nákladné odstávky a bezpečnostní rizika.

Potrubí, nádrže a přenosové systémy

Potrubí a skladovací nádrže patří mezi nejčastěji korodující součásti infrastruktury, protože jejich stěny jsou v neustálém kontaktu s médiem obsahujícím vodu, CO₂, H₂S a mechanické nečistoty. Vnitřní koroze může vést k důlkové korozi a perforaci, zatímco vnější koroze způsobená vlhkostí, kyslíkem a bludnými proudy oslabuje strukturu materiálu. Zvláště ohrožené jsou podzemní potrubí a nádrže vystavené teplotním změnám, které způsobují kondenzaci a rozvoj atmosférické koroze. Předcházení korozi je založeno na katodické ochraně, používání inhibitorů a ochranných nátěrů.

Infrastruktura na moři a vrtná zařízení

Vrtné plošiny a potrubí na moři pracují v extrémně agresivním prostředí, kde slaná voda, silné proudy a vysoká vlhkost urychlují korozi. Na rozhraní různých kovů dochází k galvanické korozi, která je obzvláště nebezpečná, a erozivní korozi, která vede k poškození povrchu vlivem silného proudění vody a suspendovaných částic. Vrtná zařízení, včetně potrubí a ventilů, jsou navíc vystavena korozi z namáhání a vodíkové křehkosti, zejména v přítomnosti H₂S. Ke snížení degradace se používají vysokotlaké odolné materiály, anodická katodická ochrana a specializované antikorozní nátěry.

Chladicí systémy a výměníky tepla

Chladicí systémy a výměníky tepla jsou náchylné ke korozi v důsledku vysokých teplot, měnících se provozních podmínek a agresivních chemických látek používaných v technologických procesech. Mezi nejčastější problémy patří erozivní koroze, způsobená rychlým prouděním kapaliny, mikrobiální koroze, spojená s růstem bakterií, a vibrační koroze, která oslabuje kovové součásti při mechanickém a environmentálním namáhání. Klíčovými preventivními opatřeními jsou správný výběr materiálů, pravidelná kontrola složení vody a cyklické čištění systémů.

Účinky koroze v ropném a plynárenském průmyslu

Koroze v ropném a plynárenském průmyslu má závažné ekonomické, environmentální a provozní důsledky. Degradace infrastruktury vede k neplánovaným odstávkám, zvýšeným nákladům na údržbu a rizikům pro bezpečnost lidí a životního prostředí.

Zvýšené náklady na provoz a údržbu

Koroze je jedním z hlavních faktorů ovlivňujících provozní náklady v ropném a plynárenském průmyslu. Opravy poškozených potrubí, výměna zkorodovaných součástí a zavádění systémů protikorozní ochrany generují obrovské náklady. Kromě toho časté kontroly a monitorování stavu infrastruktury vyžadují značné finanční výdaje. V celosvětovém měřítku dosahují roční náklady související s korozí v tomto odvětví miliard dolarů.

Postupující koroze může vést k poruchám zařízení, únikům a poškození potrubí a nádrží, což vede k nutnosti zastavit výrobu. Přerušení nejen snižuje provozní efektivitu, ale také generuje další finanční ztráty spojené s opravami a zpožděním dodávek. V extrémních případech může koroze způsobit úplné odstavení infrastruktury, což je problematické zejména pro zařízení na moři a hlubinné vrty.

Koroze ropné a plynárenské infrastruktury může vést ke katastrofickým poruchám, jako jsou prasknutí potrubí, úniky hořlavin a výbuchy, které přímo ohrožují životy a zdraví pracovníků a okolních komunit. Úniky plynu nebo ropy mohou způsobit požáry a v extrémních případech výbuchy na ropných plošinách nebo v rafinériích. Správná prevence a kontrola koroze je klíčem k minimalizaci rizika nehod.

Vliv na životní prostředí

Koroze vedoucí k úniku ropy, plynu nebo chemických látek má katastrofální účinky na vodní a suchozemské ekosystémy. Únik těchto látek do půdy a podzemních vod způsobuje kontaminaci, která může přetrvávat desítky let. Úniky ropy do oceánů způsobují obrovské ztráty na mořských populacích a ničení pobřežních biotopů. Ekologické havárie způsobené korozními haváriemi často vedou k mnohamilionovým škodám a sankcím pro společnosti odpovědné za úniky.

Jedním z nejvýznamnějších případů koroze vedoucí k ekologické katastrofě byl únik ropy v zátoce Prudhoe Bay na Aljašce v roce 2006. Potrubí pro přepravu ropy se proděravělo v důsledku vnitřní koroze způsobené hromaděním sedimentů a nedostatečnou kontrolou inhibitorů koroze. Poškozením infrastruktury uniklo do arktické tundry více než 200 000 galonů ropy, které kontaminovaly oblast o rozloze několika hektarů. Únik měl katastrofální dopad na místní ekosystém, zničil životní prostředí zvířat a vedl k dlouhodobým ekologickým následkům. Byla nutná nákladná dekontaminace a společnost spravující infrastrukturu byla postižena finančními sankcemi a nucena provést modernizaci infrastruktury.

Strategie pro minimalizaci a prevenci koroze

Koroze v ropném a plynárenském průmyslu je nevyhnutelná, ale lze ji účinně kontrolovat a zmírňovat pomocí vhodných ochranných strategií. Účinné řízení korozních rizik nejen prodlužuje životnost infrastruktury, ale také snižuje provozní náklady a riziko poruchy.

Katodická ochrana

Jednou z nejúčinnějších metod ochrany kovů proti korozi je katodická ochrana, která se používá především u potrubí, nádrží a podzemních a pobřežních konstrukcí. Zahrnuje aplikaci elektrického proudu nebo aktivních anod, které snižují elektrochemický potenciál chráněného kovu, takže dochází k inhibici korozního procesu.

Existují dva hlavní typy katodické ochrany:

- Galvanická ochrana (pomocí obětních anod) – používá kovy s nižším elektrochemickým potenciálem, jako je zinek, hořčík nebo hliník, které podléhají řízenému opotřebení, čímž chrání vlastní konstrukční materiál.

- Katodická ochrana tlakovým proudem (ICCP) – zahrnuje připojení zdroje stejnosměrného proudu ke konstrukci, která má být chráněna, což zabraňuje korozi prostřednictvím řízeného dodávání elektronů.

Systémy katodické ochrany jsou nezbytné u přenosových potrubí, pobřežních konstrukcí a skladovacích nádrží, kde je koroze obzvláště intenzivní.

Inhibitory koroze jsou speciální chemické látky přidávané do pracovního média za účelem zpomalení nebo úplného potlačení korozních reakcí. Působí tak, že vytvářejí ochrannou vrstvu na povrchu kovu nebo modifikují korozní vlastnosti prostředí.

Rozdělení inhibitorů koroze zahrnuje:

- Anodické inhibitory – snižují rychlost oxidační reakce kovu.

- Katodické inhibitory – snižují rychlost kyslíkové nebo vodíkové redukční reakce.

- Smíšené inhibitory – působí současně na anodu i katodu a zpomalují celý elektrochemický proces.

Inhibitory koroze se široce používají v ropném a plynárenském průmyslu, zejména v potrubích, systémech pro přenos vody a vrtných zařízeních, kde je obtížné realizovat mechanickou nebo katodickou ochranu.

Výběr odolných materiálů a ochranných nátěrů

Správný výběr materiálů je klíčem ke snížení rizika koroze. V prostředí s vysokou chemickou agresivitou se používají nerezové oceli, niklové slitiny, vysokopevnostní legované oceli a titan , které vykazují zvýšenou odolnost proti korozi.

Další ochranu poskytují protikorozní povlaky, které působí jako bariéra mezi kovem a agresivním prostředím. Mezi nejčastěji používané roztoky patří např:

- Epoxidové a polyuretanové nátěry – používají se v potrubí a nádržích.

- Kovové ochranné nátěry (např. zinek, hliník) – poskytují katodickou ochranu po dlouhou dobu.

- Keramické a kompozitní ochranné bariéry – používají se v extrémních prostředích, jako jsou ropné plošiny a rafinérská zařízení.

Příčiny koroze v ropném a plynárenském průmyslu – shrnutí

Koroze v ropném a plynárenském průmyslu vede k vysokým nákladům, bezpečnostním rizikům a škodám na životním prostředí. Účinná ochrana infrastruktury vyžaduje pochopení mechanismů koroze a zavedení vhodných preventivních strategií, jako je katodická ochrana, inhibitory koroze, ochranné nátěry a pravidelné monitorování.

Prevence koroze je kritická pro zvýšení životnosti infrastruktury a minimalizaci rizika poruchy. Moderní technologie umožňují stále účinnější kontrolu tohoto procesu, což je důležité vzhledem k rostoucím provozním a environmentálním požadavkům.

Tento článek vychází z knihy „Metallurgy and Corrosion Control in Oil and Gas Production“, Robert Heidersbach.