Rautapitoisten seosten seosaineet

Sisällysluettelo

Hiiliteräs voi saavuttaa erittäin laajan valikoiman ominaisuuksia lämpökäsittelyn avulla, mutta monissa sovelluksissa tämä ei vieläkään riitä. Kun teräkseen lisätään muita komponentteja kuin rautaa ja hiiltä (tai lisätään tiettyjen lisäaineiden, kuten mangaanin ja piin, pitoisuutta), syntyy materiaaliryhmä, jota kutsutaan seosteräksiksi. Nämä tarkoituksella elementit – seosaineet – ovat samanaikaisesti vuorovaikutuksessa raudan, hiilen ja lisätyt toistensa kanssa, mikä johtaa rakenteen ja ominaisuuksien muutokseen. Tämä mahdollistaa parempien mekaanisten ja teknisten ominaisuuksien saavuttamisen, kovettuvuuden parantamisen, korkean kovuuden ja kulutuskestävyyden sekä erityisominaisuuksia (esim. korroosionkestävyys, lämmönkestävyys tai lämpökestävyys).

Samalla seosteräs on yleensä kalliimpaa, joten sitä käytetään silloin, kun hiiliteräs ei täytä vaatimuksia. Käytännössä on myös tärkeää, että seosteräksiä käytetään useimmiten lämpökäsitellyssä tilassa, koska vasta silloin seostamisen vaikutukset ilmenevät täysimääräisesti: austeniitin muutoksen muuttunut kinetiikka, erilainen taipumus rakeiden kasvuun, mahdollisuus tuottaa ja stabiloida seoskarbideja sekä saada suotuisia kovuuden ja plastisuuden yhdistelmiä.

Miten seosteräkset luokitellaan ja miksi tämä luokitus on joskus epäselvä?

Seosterästen luokittelu voi perustua useisiin kriteereihin, mutta yleisin luokittelu tapahtuu seosaineiden tyypin ja määrän mukaan, eli kemiallisen koostumuksen perusteella. Tästä johtuvat nimitykset kuten kromiteräkset, mangaaniteräkset, kromi-nikkeliteräkset. Materiaalissa kuitenkin huomautetaan, että nykypäivän yhä monimutkaisemmilla kemiallisilla koostumuksilla tämä luokittelu on vähemmän selkeä, koska teräs voi sisältää useita tärkeitä lisäaineita samanaikaisesti ja sen käyttäytyminen riippuu niiden yhdistelmästä, ei vain ”pääelementistä”.

Teknologian ja materiaalin valinnan kannalta yhtä tärkeää on luokittelu seosaineiden määrän mukaan matalaseoksisiin, keskiseoksisiin ja korkeaseoksisiin teräksiin, ja kun pitoisuudet ovat hyvin alhaiset, puhumme mikroseostetuista teräksistä. Käyttötarkoituksen mukainen luokittelu on myös käytännössä erittäin tärkeää: erotamme toisistaan rakenneteräkset, työkaluteräkset ja erityisominaisuuksilla varustetut teräkset. Tämän luokittelun taustalla on yksinkertainen logiikka: eri sovellukset vaativat erilaisia lujitusmekanismeja (esim. karbidien saostuminen, lisääntynyt karkaisukyky, rakenteen stabilointi korkeissa lämpötiloissa) ja siten erilaisia lisäaineita.

Seosterästen merkitseminen

Materiaalissa kuvataan merkintäjärjestelmä, jossa teräsmerkintä koostuu numeroista ja kirjaimista, joiden merkitys liittyy läheisesti kemialliseen koostumukseen. Ensimmäinen numero ilmaisee yleensä keskimääräisen hiilipitoisuuden sadasosina prosentteina, kun taas kirjainten jälkeiset numerot ilmaisevat tietyn seosaineen keskimääräisen pitoisuuden prosentteina. Jos kirjaimen jälkeen ei ole numeroa, se tarkoittaa, että elementin pitoisuus on enintään 1,5 %. Lisäksi korkealaatuiset teräkset, joiden fosfori- ja rikkipitoisuus on erittäin alhainen, merkitään kirjaimella A merkin lopussa.

On myös tärkeää huomata, että mainitussa järjestelmässä kirjaimet ovat peräisin venäläisestä aakkosesta ja vastaavat tiettyjä alkuaineita (esim. nikkelin, kromin tai molybdeenin merkinnät tässä järjestelmässä eroavat nykyaikaisista kemiallisista symboleista). Materiaalissa annetaan myös esimerkki merkinnän tulkinnasta, jossa näytetään, miten merkinnästä voidaan lukea hiilen ja tärkeimpien lisäaineiden pitoisuusalueet ja miten voidaan tunnistaa, onko teräs tavallista vai korkeampaa laatua.

Työkaluteräksissä merkintäjärjestelmä on erilainen: alussa on kirjaimet, jotka ilmaisevat toimintaryhmän (esim. kylmätyöstöteräkset, kuumatyöstöteräkset ja pikateräkset), ja seuraavia kirjaimia ja numeroita käytetään ilmaisemaan tärkeimmät seosaineet tai niiden ryhmät ja erottamaan eri laatuluokat toisistaan. Materiaalissa on myös luettelo kirjaimista, jotka on osoitettu työkalujen merkinnöissä käytetyille alkuaineille (esim. erilliset merkinnät volframille, vanadiumille, molybdeenille, kromille, koboltille jne.).

Seosaineet ja raudan allotrooppisuus

Yksi seostamisen tärkeimmistä vaikutuksista on lisäaineiden vaikutus raudan allotrooppien stabiilisuusalueeseen, eli lämpötiloihin, joissa austeniitti (γ-faasi) voi esiintyä. Materiaali jakaa alkuaineet kahteen perusryhmään sen mukaan, miten ne muuttavat A3- ja A4-siirtymälämpötiloja. Ensimmäisen ryhmän alkuaineet laskevat A3-lämpötilaa ja nostavat A4-lämpötilaa, mikä tarkoittaa, että γ-faasin esiintymisalue laajenee. Riittävän korkealla pitoisuudella voi syntyä tilanne, jossa γ-faasi esiintyy ympäristön lämpötilasta sulamislämpötilaan – tämä on järjestelmä, jossa on avoin austeniittikenttä. Tämä vaikutus on kuvattu rautaseoksille, joissa on nikkeliä, kobolttia ja mangaania, jotka muodostavat jatkuvia kiinteitä liuoksia raudan kanssa.

Jos γ-kenttää laajentavat elementit eivät muodosta jatkuvia ratkaisuja, vaan vain rajaratkaisuja, tilanne on monimutkaisempi: γ-kenttä voi aluksi laajentua, mutta myöhemmin ,kaksivaiheisten alueiden ilmaantumisen seurauksena, kaventua vähitellen, kunnes se jopa katoaa. Aineistossa viitataan tähän tapaukseen järjestelmänä, jossa on laajentunut austeniittikenttä, ja annetaan esimerkkejä (mukaan lukien tietyt kuparia tai kultaa sisältävät järjestelmät sekä hiilen ja typen kaltaisten interstitiaalisten elementtien vaikutus).

Toisella ryhmällä on päinvastainen vaikutus: nämä alkuaineet laskevat A4:ää ja nostavat A3:a, ja riittävällä liukoisuudella rautaan ne voivat johtaa suljetun austeniittikentän muodostumiseen, jota rajoittaa kaksivaiheinen alue α + γ. Tämän kentän ulkopuolella ferriitti esiintyy normaalilämpötiloista sulamispisteeseen asti. Materiaalissa luetellaan laaja valikoima elementtejä, joilla on tämä vaikutus (mukaan lukien alumiini, pii, titaani, vanadiini, kromi, molybdeeni, volframi ja muut). Kun liukoisuus γ:ssa on liian alhainen, suljetun kentän sijaan muodostuu järjestelmä, jossa on kaventunut austeniittikenttä, kuten on kuvattu esimerkiksi booria, zirkoniumia ja cesiumia sisältävien seosten osalta.

Missä muodossa seosaineet esiintyvät teräksessä?

Lisäaineen vaikutus riippuu siitä, missä muodossa ja missä mikrorakenteessa se esiintyy. Materiaalissa luetellaan erilaisia mahdollisuuksia: seosaineet voivat esiintyä kiinteässä liuoksessa, karbideina, ei-metallisina sulkeumina, intermetallisina yhdisteinä tai (harvoin) vapaassa muodossa. Samalla korostetaan, että käytännössä käytetyissä seosteräksissä kaksi muotoa on keskeisen tärkeitä: kiinteä liuos ja karbidit, koska ne vaikuttavat voimakkaimmin ominaisuuksiin ja käyttäytymiseen lämpökäsittelyn aikana.

Ei-metallisia sulkeumia esiintyy yleensä pieninä määrinä, ja niiden vaikutus riippuu enemmän niiden muodosta, koosta ja jakautumisesta kuin niiden kemiallisesta koostumuksesta. Intermetallisia yhdisteitä voi muodostua, mutta useimmiten vain erittäin suurilla lisäainepitoisuuksilla, joten tyypillisissä teknillisissä teräksissä ne ovat vähemmän tärkeitä kuin kiinteät liuokset ja karbidit. Tämä johtopäätös ohjaa jatkokäsittelyä: jos haluamme ymmärtää, miksi seosteräs on kovempaa, kovettuvampaa tai kestävämpää ylikuumenemiselle, meidän on yleensä tarkasteltava liuoksen kovettumista ja seoskarbidien roolia.

Kiinteän liuoksen lisäaineiden vaikutus ferriittiin

Monet seosaineet liukenevat ferriittiin tai austeniittiin, mutta liukoisuusaste on yksilöllinen ja riippuu muun muassa atomien koon sopivuudesta. Materiaali viittaa atomien halkaisijoiden eron kriteeriin ja osoittaa alueen, jossa kiinteiden liuosten muodostuminen on erityisen suotuisaa, ja muistuttaa myös interstitiaalisista alkuaineista (kuten hiili, typpi tai boori), jotka muodostavat interstitiaalisia liuoksia raudassa.

Tärkein tekninen vaikutus on seuraava: ferriittiin liuenneet lisäaineet lisäävät vetolujuutta, myötölujuutta ja kovuutta, samalla kun vähentävät plastisia ominaisuuksia. Materiaalissa todetaan, että mitä suurempi ero tietyn alkuaineen ja raudan välillä on (esim. atomikoon suhteen), sitä suurempi muutos on. Lisäksi annetaan laadullista tietoa siitä, mitkä alkuaineet kovettavat ferriittiä eniten: mm. mangaani, pii ja nikkeli aiheuttavat merkittävää kovettumista, kun taas kromin, molybdeenin ja volframin vaikutus on vähemmän selvä. Iskunkestävyyden osalta todetaan, että useimmat näistä alkuaineista (kromia ja nikkeliä lukuun ottamatta) heikentävät sitä, ja tarkastelluista lisäaineista nikkeli on edullisin, koska se voi lisätä sekä kovuutta että iskunkestävyyttä.

On myös syytä ottaa huomioon riippuvuus jäähdytysnopeudesta. Materiaalissa kuvataan, että liuoksessa olevaa nikkeliä, kromia tai mangaania sisältävä ferriitti voi muodostaa nopeasti jäähdytettäessä neulamaisen rakenteen, joka ulkonäöltään muistuttaa martensiittia, mikä johtaa kovuuden kasvuun 100–150 HB verrattuna hitaasti jäähdytettyyn tilaan. Piitä, molybdeeniä tai volframia sisältävän ferriitin osalta tämä riippuvuus jäähdytysnopeudesta on kuitenkin merkityksetön. Tämä on tärkeä havainto, koska se osoittaa, että jopa sama koostumus voi johtaa erilaisiin kovuuksiin, jos jäähdytysprosessia muutetaan.

Seoskarbidit

Seosteräksissä paitsi kiinteä liuos myös karbidit ovat usein avainasemassa. Materiaalissa selitetään, että elementtien taipumus muodostaa karbideja liittyy niiden elektroniseen rakenteeseen, ja käytännön johtopäätös on, että elementit voidaan luokitella niiden kyvyn mukaan muodostaa stabiileja karbideja: Fe, Mn, Cr, Mo, W, V, Ti, Zr, Nb. Mitä vakaampi karbidi on, sitä korkeammassa lämpötilassa se liukenee austeniittiin kuumennuksen aikana ja sitä vaikeampi se on erottaa martensiitista karkaisun aikana, mikä vaikuttaa suoraan austeniittisointilämpötilan ja karkaisulämpötilan valintaan seosteräksissä.

Aineistossa viitataan myös Goldschmidtin luokitukseen, jossa karbidit on jaoteltu kiteen rakenteen ja ominaisuuksien mukaan. Ryhmän I karbidit, joilla on säännöllinen NaCl-tyyppinen hilarakenne ja MC-kaava (esim. TiC, ZrC, VC, NbC), ovat erittäin stabiileja, niiden sulamispiste on erittäin korkea ja kovuus erittäin suuri. Ryhmään II kuuluvat karbidit, joilla on kompakti kuusikulmainen hila, tyyppiä MC tai M2C (esim. WC, W2C, MoC), ja joiden sulamispisteet ja kovuus ovat hieman alhaisemmat. Ryhmä III koostuu M3C-karbideista, joilla on sementiittirakenne (mukaan lukien Fe3C ja Mn3C) ja joiden kovuus on alhaisempi kuin ryhmien I ja II vakaimmilla karbideilla.

Samalla korostettiin, että seoskarbidit esiintyvät harvoin ”puhtaassa muodossaan”. Ne sisältävät yleensä liuoksessa rautaa, ja jos teräs sisältää useita lisäaineita, karbidit voivat sisältää myös näitä alkuaineita. Rakenteeltaan samankaltaiset karbidit voivat liuottaa toisiaan (esim. sementiitti ja mangaanikarbidi), ja teräkset sisältävät myös karbideja, joiden rakenne on monimutkaisempi, kuten M23C6 tai M7C3. Materiaali korostaa myös tärkeää teknologista eroa: yksinkertaiset karbidit, kuten MC ja M2C, ovat erittäin stabiileja ja vaikeasti liukenevia austeniittiin jopa korkeissa lämpötiloissa, kun taas monimutkaiset karbidit liukenevat helpommin kuumennettaessa.

Karbidimuodostavat ja ei-karbidimuodostavat elementit

Materiaalissa ehdotetaan kätevää luokittelua seosaineille niiden vuorovaikutuksen perusteella hiilen kanssa. Karbidia muodostamattomiin alkuaineisiin kuuluvat muun muassa Ni, Si, Co, Al, Cu ja N. Teräksissä nämä elementit esiintyvät yleensä raudan kiinteässä liuoksessa, mutta on myös tärkeitä poikkeuksia: kupari, jonka pitoisuus on yli noin 0,5 %, voi muodostaa erillisen faasin (kiinteän liuoksen kuparimatriisissa), ja typpi voi muodostaa yhdisteitä nitridien muodossa.

Karbidimuodostavat elementit ovat enemmän ”kaksisuuntaisia”: ne voivat esiintyä sekä kiinteässä liuoksessa että karbideina, ja niiden muodostuminen riippuu hiilipitoisuudesta ja siitä, mitä muita karbidimuodostavia elementtejä on läsnä. Materiaali tarjoaa tässä käytännön logiikan: korkeammalla hiilipitoisuudella ja pienellä määrällä karbidia muodostavia lisäaineita nämä elementit ovat pääasiassa karbideissa, kun taas alhaisella hiilipitoisuudella ja korkealla karbidia muodostavien lisäaineiden pitoisuudella hiili sitoutuu karbideihin ja ”ylimääräiset” lisäaineet jäävät kiinteään liuokseen. Se, mitkä elementit sitoutuvat karbideihin ensimmäisinä, määräytyy niiden affiniteetin hiileen perusteella.

Tässä vaiheessa materiaalissa korostetaan selvästi, että karbidien vaikutus ominaisuuksiin on yleensä monta kertaa voimakkaampi kuin ferriitin kovettuminen liuoksessa liuenneiden lisäaineiden vaikutuksesta. Lisäksi karbidien ”voima” määräytyy käytännössä pääasiassa niiden dispersio- ja morfologiaominaisuuksien perusteella: suurilla karbidihiukkasilla on heikompi lujittava vaikutus, levymaiset saostumat heikentävät plastisuutta enemmän kuin saman kovuuden omaavat pallomaiset saostumat, ja raerajojen karbidit voivat aiheuttaa haurautta.

Miten seosaineet muuttavat Fe-Fe₃C-järjestelmää?

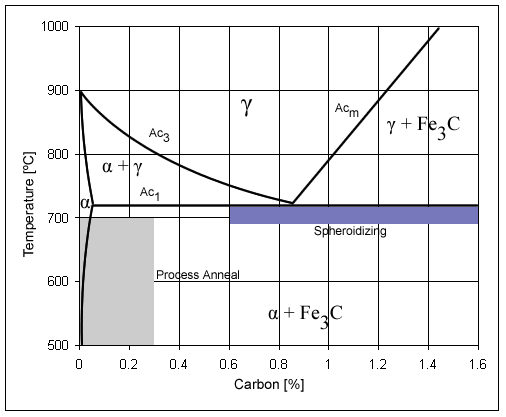

Seosaineiden lisääminen muuttaa ominaislämpötilojen ja pisteiden sijaintia rauta-sementiittijärjestelmässä. Materiaalissa todetaan, että γ-faasin aluetta laajentavat elementit laskevat Ac3-muunnospistettä, kun taas γ-aluetta kaventavat elementit nostavat Ac3:a, mikä on erityisen ilmeistä alhaisella hiilipitoisuudella. Samanlainen vaikutus (tietyssä määrin) koskee eutektoidista muunnospistettä, koska myös ”taustalla” tapahtuu allotrooppinen muunnos.

Vaikutus hiilipitoisuuteen eutektoidipisteessä on myös erittäin tärkeä. Materiaalissa todetaan, että kaikki seosaineet siirtävät perliittipistettä S vasemmalle, eli kohti alhaisempia hiilipitoisuuksia, mikä vähentää hiilipitoisuutta seosperliitissä. Vastaavasti useimmat lisäaineet siirtävät pistettä E, joka määrittää hiilen liukoisuusrajan austeniitissa, vasemmalle, ja voimakkain vaikutus on (vaikutuksen suuruuden mukaan nousevassa järjestyksessä) W:llä, Si:llä, Cr:llä, Mo:lla, V:llä ja Ti:llä. Pisteen E siirtyminen voi olla niin suuri, että jopa seosteräksissä, joiden hiilipitoisuus on alle 2 %, voi esiintyä ledeburitiittirakennetta, mikä on vahva merkki siitä, että yksinkertainen Fe-Fe₃C-kaava ei enää riitä ennustamaan seosterästen rakennetta.

Aineistosta voidaan tehdä yksiselitteinen metodologinen johtopäätös: mitä enemmän lisäaineita ja mitä korkeampi niiden pitoisuus on, sitä enemmän muutoslämpötiloja ja ominaispisteiden sijainti muuttuvat. Siksi seosteräksissä ei pitäisi käyttää ”mekaanisesti” vain rauta-sementiittijärjestelmää, vaan muistaa tasapainon monikomponenttinen luonne.

Lisäaineiden vaikutus CTPi-kaavioihin

Käytännöllisin tapa lämpökäsittelyyn on se, miten seosaineet muuttavat CTPi-kaavioissa näkyviä alijäähdytetyn austeniitin muutoksia. Materiaalissa selitetään, että karbidia muodostamattomat alkuaineet (esim. Ni, Si, Al, Co) eivät yleensä muuta austenitin muutoksen alku- ja loppukäyrien muotoa, vaan siirtävät niitä oikealle, mikä tarkoittaa alijäähdytetyn austeniitin vakauden lisääntymistä ja sen muutosten hidastumista. Samalla on kuitenkin olemassa poikkeus: koboltti voi toimia eri tavalla ja nopeuttaa muutosta.

Karbidia muodostavien alkuaineiden tapauksessa tilanne on monimutkaisempi, etenkin korkeammilla hiilipitoisuuksilla. Materiaalissa todetaan, että nämä lisäaineet aiheuttavat erityisesti perliittisen muutoksen viivästymisen ja usein myös perliittisen muutoksen maksimilämpötilan nousun (mangaania lukuun ottamatta), bainitiittisen muutoksen ylärajan laskun ja bainitiittisen muutoksen viivästymisen, mutta yleensä vähemmän kuin perliittisen muutoksen. Tuloksena on perliittisen ja bainiittisen muunnoksen alueiden ”leviäminen”, jotka voivat olla päällekkäisiä seostamattomissa teräksissä. Lisäaineiden pitoisuuden kasvaessa voi esiintyä kaksi erillistä muunnoksen nopeuden maksimiarvoa, joita erottaa alue, jolla austeniitin stabiilisuus on korkea.

On kuitenkin erittäin tärkeää huomata, että karbidia muodostavien lisäaineiden vaikutus austeniitin stabiiliuteen riippuu siitä, kuinka paljon niitä on tosiasiallisesti austeniitissa, eli onko niillä ollut aikaa liueta austeniittisoinnin aikana. Materiaalissa korostetaan, että karbidia muodostavat elementit lisäävät alijäähdytetyn austeniitin stabiilisuutta vain, jos ne ovat liuenneet täysin siihen kuumennuksen aikana. Jos ne sen sijaan jäävät liukenemattomiksi karbideiksi, vaikutus voi olla päinvastainen: austeniitti menettää lisäaineita ja hiiltä, ja karbidit voivat toimia ydinina, mikä nopeuttaa muutosta. Tämä selittää, miksi oikea lämpötila ja austeniittisointiaika ovat niin tärkeitä seosteräksissä.

Rautapitoisten seosten seosaineet– yhteenveto

Teknisestä näkökulmasta Fe-C-terästen seosaineet voidaan ymmärtää työkaluna, joka toimii kolmella toisiinsa liittyvällä tasolla. Ensinnäkin ne muuttavat faasitasapainoa siirtämällä muutoslämpötiloja ja austeniitin stabiilisuutta, joskus jopa niin, että muodostuu avoimia, suljettuja tai kavennettuja γ-kenttiä. Toiseksi ne vaikuttavat muutosten kinetiikkaan siirtämällä CTPi-kaavioita, lisäämällä austeniitin stabiilisuutta, muuttamalla perliitin ja bainiitin suhdetta ja muokkaamalla karkaisukyvyn alentamalla kriittistä jäähdytysnopeutta. Kolmanneksi ne rakentavat ominaisuuksia mikrorakenteen kautta: ne karkaisevat ferriitin, mutta ennen kaikkea ne mahdollistavat seoskarbidien kautta voimakkaan lujittumisen, rakeiden kasvun hallinnan ja erityisiä vaikutuksia karkaisun aikana, mukaan lukien sekundaarinen kovuus.

Käytännössä tämä tarkoittaa, että seosaineet eivät ole ”lisäetuja koostumukselle”, vaan rakenteen hallinnan keskeisiä tekijöitä: niiden todellinen vaikutus riippuu siitä, liukenevatko ne austeniittiin vai esiintyvätkö ne karbideina, mikä on niiden dispersio ja miten austeniittisaatio, jäähdytys ja karkaisu etenevät. Vain näiden suhteiden johdonmukainen tarkastelu mahdollistaa seosterästen täyden potentiaalin hyödyntämisen.