Traitement thermique des métaux

Table des matières

La transformation contrôlée des matériaux

Dans le domaine de l’ingénierie des matériaux, non seulement le type de métal utilisé pour fabriquer un composant donné est plus qu’important, mais autant la manière dont il a été transformé, au niveau de sa structure interne. L’un des outils les plus caractéristiques pour cette transformation est le traitement thermique, comprenant un ensemble de procédés technologiques consistant à chauffer et à refroidir, de manière contrôlée, des métaux ou leurs alliages afin de modifier leurs propriétés mécaniques, physiques et parfois chimiques.

Ce qui rend le traitement thermique si particulier, c’est qu’il ne modifie ni la forme ni la composition chimique du métal. Il agit directement sur la structure interne du matériau, c’est-à-dire sur la disposition des atomes, la présence et la nature des phases, ainsi que sur les défauts cristallins. Concrètement, cela signifie qu’il est possible d’augmenter la dureté, d’améliorer la résistance à l’usure ou de renforcer la résistance aux chocs, conférant ainsi au matériau des propriétés qui ne peuvent être obtenues par un traitement chimique ou mécanique.

Cependant, les processus de traitement thermique n’ont rien d’aléatoire ! Leur efficacité dépend d’un contrôle précis de la température, du temps passé dans une plage de température donnée et de la vitesse de refroidissement. Les changements qui se produisent dans le matériau au cours de ces étapes sont étroitement liés aux transformations de phase et à la recristallisation, qui déterminent ce que sera la nouvelle structure souhaitée. En outre, le traitement thermique prépare souvent le matériau pour divers processus ultérieurs, tels que le durcissement, la cémentation, le frittage ou le soudage, et il est capital pour la durabilité et la fiabilité du produit fini.

La compréhension des principes qui régissent le traitement thermique permet de concevoir les matériaux en fonction de leur composition et de leur architecture interne. Ainsi… C’est grâce au traitement thermique que l’acier peut être à la fois flexible et rigide, résistant à l’abrasion ou capable d’absorber les chocs, selon la manière et la durée dont il a été traité par le feu.

Les étapes du processus de traitement thermique

Le traitement thermique est un processus qui, bien qu’il puisse sembler simple, repose sur une séquence d’étapes très précisément planifiées, chacune influençant les propriétés structurelles et fonctionnelles finales du matériau traité. Pour atteindre un objectif technologique souhaité, il est donc pressant de comprendre comment et pourquoi chacune de ces étapes entraîne une modification des propriétés du métal.

La première étape indispensable consiste à chauffer le matériau à une température strictement définie. Fournir de l’énergie thermique n’est pas le but unique… C’est la température qui détermine si des changements de phase vont se produire dans la structure cristalline et, le cas échéant, lesquels. Dans le cas de l’acier, cela peut signifier une transition de la ferrite à l’austénite, le début du processus de dissolution des carbures ou bien encore l’activation de la diffusion.

Atteindre la température souhaitée est logique, mais la manière d’y parvenir compte tout autant. Un chauffage trop rapide peut entraîner des contraintes thermiques, des fissures ou des hétérogénéités structurelles. Une fois la température correcte atteinte, le recuit a lieu, c’est-à-dire que le matériau est maintenu dans une plage de température définie pendant une durée déterminée. Cette étape permet d’atteindre un état d’équilibre de phase et d’achever les transformations internes.

Le temps de recuit doit être ajusté en fonction du type de matériau, de l’épaisseur de l’élément et de l’objectif de l’usinage. Un temps trop court peut entraîner des transformations laissées incomplètes, tandis qu’un temps trop long peut entraîner une croissance indésirable de grains ou une dégradation structurelle.

La dernière étape, l’une des plus décisives de tout le processus, est le refroidissement. Sa vitesse et son déroulement déterminent la structure qui va se former dans le matériau, dès sa sortie de la zone de haute température. Un refroidissement lent peut entraîner la formation de perlite ou de ferrite, tandis qu’un refroidissement rapide peut entraîner le durcissement du métal et la formation d’une structure martensitique. Le refroidissement n’est jamais la fin d’un processus, mais le point culminant qui détermine les propriétés finales de l’alliage.

Toutes ces étapes, chauffage, maintien à température et refroidissement, doivent être considérées comme un tout, précisément adapté au matériau et aux exigences fonctionnelles du produit. Leurs interrelations font du traitement thermique un art en soi, mais surtout, une science de la transformation interne contrôlée du métal.

L’importance du chauffage et de ses paramètres

Bien que le processus de traitement thermique semble commencer lorsque la température du matériau est augmentée, le chauffage lui-même est plus important que la recherche de la température requise. C’est à ce stade que des changements internes fondamentaux commencent, influençant toute la suite des transformations structurelles. La méthode de chauffage détermine d’une part, l’efficacité de l’ensemble du processus, d’autre part la qualité, l’uniformité et la sécurité de la pièce.

Le paramètre le plus critique est bien cette température, qui détermine si le matériau va arriver à entrer dans la plage de transformation de phase, autant que l’intensité de ces transformations. Dans le cas de l’acier, différentes plages de température déterminent si la ferrite se transforme en austénite, si la cémentite commence à se dissoudre ou si des processus de recristallisation sont activés.

Chaque type d’acier a une plage de température critique différente, et le dépassement de cette plage, vers le haut ou vers le bas, peut entraîner des changements importants des propriétés mécaniques.

Tout aussi importante que la température elle-même est la vitesse à laquelle elle est atteinte. Un chauffage trop rapide peut entraîner d’importants gradients de température entre la surface et le cœur de la pièce, ce qui favorise la formation de contraintes internes, de microfissures et, dans des cas extrêmes, de déformations. À l’inverse, une augmentation trop lente de la température peut se révéler peu rentable et prolonger inutilement le processus de production. C’est pourquoi les ingénieurs optent souvent pour des solutions intermédiaires, telles que le chauffage par zones contrôlées, le chauffage par étapes ou les atmosphères protectrices.

L’uniformité de la température dans l’ensemble du composant est également capitale. Dans le cas de pièces forgées, de grande taille, d’arbres longs ou de profilés à parois minces, les différences de température entre les différentes parties du matériau peuvent entraîner des transformations de phase hétérogènes, ce qui se traduit par une détérioration des propriétés mécaniques ou des concentrations locales de contraintes. C’est pour cette raison que les fours utilisés pour le traitement thermique sont équipés de systèmes de mesure et de contrôle extrêmement précis, qui assurent et maintiennent une distribution stable de la chaleur, à l’intérieur même de la chambre de chauffe.

Le chauffage, première étape du processus, voit commencer l’intervention consciente sur la structure du matériau. Sa bonne exécution nécessite la connaissance parfaite des paramètres technologiques, autant que la compréhension de la physique des phénomènes en jeu, depuis la diffusion atomique jusqu’à l’initiation des transformations cristallines.

Le rôle du recuit

Si la température de chauffage détermine les conditions dans lesquelles des changements structurels peuvent se produire, le temps de recuit détermine si ces changements atteindront leur plein développement. La phase de recuit, bien que souvent sous-estimée, est l’un des moments les plus importants du traitement thermique. Uniquement celle-ci permet à la structure du matériau de se stabiliser dans son nouvel état et d’atteindre les propriétés de performance souhaitées.

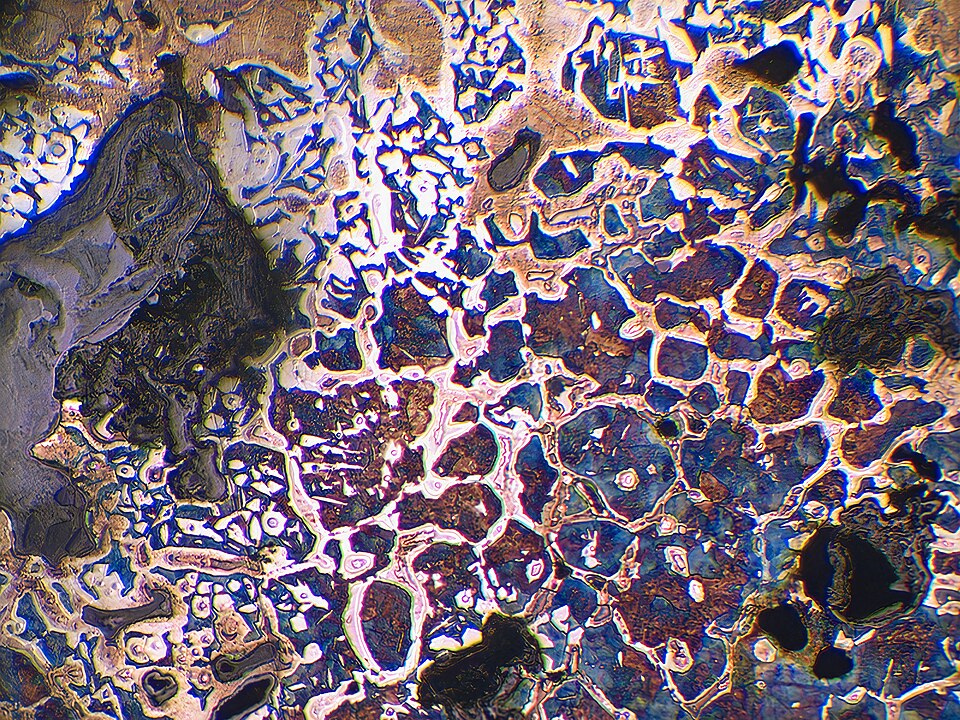

Le recuit consiste à maintenir le métal à une température constante pendant une période déterminée, généralement la température à laquelle se produisent des transformations importantes de phase. Durant cette période, les phénomènes de diffusion s’intensifient. Ainsi, les atomes de différents éléments se déplacent au sein du réseau cristallin, égalisant la distribution des composants chimiques, dissolvant les précipités antérieurs ou formant de nouvelles phases secondaires. Dans le cas de l’acier, il peut s’agir de la dissolution des carbures dans l’austénite, de l’homogénéisation chimique ou de la stabilisation des structures nouvellement formées.

La durée du recuit doit être choisie individuellement, en fonction du type de matériau et de l’objectif de l’usinage. Pour certains procédés, quelques minutes suffisent, tandis que pour d’autres, en particulier avec des sections transversales importantes, la durée peut aller jusqu’à plusieurs heures. Une durée trop courte, comme nous l’avons vu précédemment, peut empêcher les transformations de se produire dans tout le volume du matériau ou de les rendre incomplètes, ce qui entraîne une microstructure inégale et une hétérogénéité altérée des propriétés. À l’inverse, un recuit trop long peut entraîner une croissance indésirable de grains, une réduction de la résistance et une diminution de la résistance à la fissuration par fatigue.

Le recuit est également le moment au cours duquel la structure interne « mûrit ». Le réseau cristallin est reconstruit, les contraintes internes sont réduites, de nouvelles phases sont stabilisées et les défauts du réseau sont dispersés. Ce processus, bien qu’invisible à l’œil nu, détermine si le durcissement, le recuit ou la sursaturation apporteront les résultats escomptés ou se solderont par un échec.

Refroidissement

Bien que la phase de refroidissement ait lieu à la fin du processus de traitement thermique, son importance ne doit jamais être sous-estimée. C’est durant ce refroidissement que la microstructure finale du matériau est enfin établie, déterminant ses propriétés mécaniques finales.

Nous pouvons donc dire que toutes les étapes précédentes, chauffage et recuit, préparent le terrain pour ce qui se décide dans cette phase, c’est-à-dire la vitesse et la manière dont le matériau libère la chaleur.

C’est cette vitesse de refroidissement qui détermine quelles phases vont avoir la possibilité de se former et lesquelles vont se trouver « gelées » dans un état transitoire. Le refroidissement rapide, typique du processus de durcissement, arrête les transformations de diffusion et conduit à la formation de structures métastables, telles que la martensite, une structure atomique dure, mais fragile. Cette approche augmente considérablement la dureté du matériau, mais nécessite un travail ultérieur pour restaurer une certaine plasticité minimale et une résistance à la fissuration.

Un refroidissement lent, utilisé par exemple lors du recuit, permet aux transformations de phase de se dérouler en douceur, conduisant à la formation de structures telles que la perlite, la ferrite ou la sorbite. Ces systèmes, bien que moins complexes, se caractérisent par une plus grande homogénéité et une meilleure résistance aux charges variables, ce qui les rend plus adaptés aux composants soumis à des contraintes à long terme.

La méthode de refroidissement est également primordiale, qu’il s’agisse d’air, d’eau, d’huile ou d’une atmosphère gazeuse contrôlée. Chacun de ces environnements offre une intensité de transfert de chaleur différente et influence ainsi la cinétique des transformations de phase. De plus, le choix du milieu de refroidissement influe également sur le risque de déformation, de fissuration ou d’oxydation de la surface de la pièce.

Nous constatons donc que le refroidissement est un processus mécanique d’évacuation de la chaleur, constituant une étape active dans la formation de la structure métallique, qui nécessite la même précision et la même planification que pour toutes les autres phases du traitement thermique. Son déroulement détermine si nous allons obtenir un matériau dur et résistant, adapté à un usinage ultérieur, ou un matériau trop fragile et susceptible de se rompre.

Types d’atmosphères utilisées dans le traitement thermique

De nombreux processus de traitement thermique se déroulent à des températures élevées, dans lesquelles la surface métallique devient particulièrement sensible à son environnement. Dans de telles conditions, même un bref contact avec l’air peut entraîner une oxydation, une décarburation, une carburation ou l’absorption de gaz nocifs, qui nuisent à la qualité, à l’aspect et aux propriétés du produit. Par conséquent, le choix de l’atmosphère appropriée dans le four dans lequel se déroule le processus de traitement thermique joue un rôle capital.

L’une des solutions les plus couramment utilisées est l’emploi d’atmosphères protectrices, conçues pour limiter les réactions chimiques entre le métal et son environnement. Il peut s’agir de gaz inertes, tels que l’argon ou l’azote, qui ne réagissent pas avec le matériau traité, ou de mélanges de gaz réducteurs, tels que l’hydrogène et l’azote, qui neutralisent en outre l’oxydation. Ces atmosphères sont utilisées partout où il faut maintenir une surface métallique propre, par exemple dans l’usinage des aciers à outils, des aciers inoxydables ou des alliages spéciaux.

Dans les procédés visant à modifier la composition chimique de la couche superficielle d’un matériau, sont utilisées des atmosphères actives saturées en éléments appropriés. Dans le cas de la cémentation, il s’agit de mélanges riches en hydrocarbures, tels que le méthane ou le propane, qui fournissent des atomes de carbone à la surface de l’acier, permettant ainsi la formation de couches durcies par diffusion.

De même, des atmosphères contenant de l’ammoniac sont utilisées pour les processus de nitruration, et des gaz contenant des hydrures de bore sont utilisés pour la boruration. Ces types de traitements, combinant traitement thermique et traitement chimique, permettent une amélioration significative de la résistance à l’abrasion et à la corrosion, sans nécessiter de modification de l’ensemble du volume du matériau.

Certaines technologies modernes utilisent également le vide technologique comme environnement de traitement thermique. Grâce à l’élimination complète de l’air et des gaz actifs, il est possible de réaliser des processus dans des conditions totalement neutres, ce qui est particulièrement important dans la fabrication de pièces usinées de précision pour l’aéronautique, d’outils chirurgicaux ou encore de composants électroniques. Les fours sous vide permettent pareillement un contrôle précis de la température et éliminent les impuretés gazeuses qui pourraient affecter la microstructure du matériau.

Traitement thermique des métaux – Résumé

Bien que le traitement thermique soit utilisé dans l’industrie métallurgique depuis des siècles, il reste un domaine moderne et dynamique. Les technologies contemporaines ne le considèrent plus comme un moyen de durcir ou de détendre les métaux, mais il s’agit désormais d’un outil d’ingénierie de précision, qui permet de façonner consciemment la microstructure des matériaux, de manière prévisible, reproductible et spécifique à l’application en vue.

Comprendre comment la température, le temps/durée et l’environnement thermique influencent les transformations de phase et la distribution des atomes dans la structure cristalline, nous permet de concevoir les propriétés mécaniques, la résistance chimique, la conductivité thermique, la stabilité dimensionnelle et enfin la résistance à la fatigue d’un matériau. C’est grâce à un tel traitement thermique que l’acier peut devenir à la fois complexe et résistant, et qu’un élément constitué d’un métal apparemment simple peut acquérir des propriétés similaires à celles de matériaux composites.

À l’ère des technologies de pointe, de l’industrie aéronautique à l’énergie, en passant par la médecine, le contrôle des processus thermiques avec une précision à quelques degrés, à quelques minutes, voire à quelques atomes près, devient de plus en plus important. Les simulations à haute température, les atmosphères protectrices, le contrôle des gradients de chaleur et l’utilisation du vide technologique nous permettent d’atteindre un niveau de qualité qui était totalement inaccessible il y a encore quelques décennies. Le traitement thermique n’a rien d’une étape secondaire, car il est devenu un élément central de la conception des matériaux.

C’est pourquoi la connaissance des processus thermiques, de leur déroulement et de leur impact sur les propriétés des métaux est aujourd’hui l’un des piliers de l’ingénierie moderne des matériaux. Il ne suffit plus de connaître la composition chimique d’un alliage, mais… il faut aussi comprendre comment en tirer le meilleur parti !