Méthodes d’essai de la structure des matériaux

Table des matières

Bien que les métaux et leurs alliages constituent la base de la technologie moderne, leurs propriétés ne résultent pas uniquement de leur composition chimique, mais aussi de la structure interne du matériau. C’est la façon dont les atomes sont disposés, la formation des grains, les défauts présents dans leur réseau et l’organisation de la masse totale du matériau, à l’échelle macro, qui déterminent le comportement du métal lors de l’usinage, du fonctionnement et même de la rupture.

C’est pourquoi l’étude de la structure des matériaux métalliques fait désormais partie intégrante du travail des ingénieurs, des techniciens et des spécialistes du contrôle de la qualité. L’analyse structurelle permet de comprendre pourquoi un métal est dur, mais cassant, tandis qu’un autre est souple, toutefois extrêmement ductile. Grâce à l’observation et à la mesure, il est possible d’évaluer le degré de durcissement d’un matériau, de vérifier la bonne exécution d’un traitement thermique, de détecter des discontinuités ou des défauts internes, et de prédire le comportement d’un composant dans ses futures conditions de fonctionnement.

De plus, une interprétation correcte de la structure permet de concevoir efficacement de nouveaux alliages, d’optimiser les processus technologiques et de prolonger la durée de vie des structures.

La recherche structurelle distingue plusieurs niveaux de description : la structure cristalline, c’est-à-dire l’arrangement ordonné des atomes dans un réseau cristallin ; la microstructure, qui comprend les grains et les phases visibles au microscope ; et la macrostructure, visible à l’œil nu ou sous un léger grossissement, alors que l’orientation des fibres, la porosité ou les marques de coulée sont visibles.

Ces méthodes sont complétées par des méthodes modernes non-destructives, qui permettent d’évaluer l’état interne du matériau sans l’endommager, un aspect extrêmement important dans le contrôle qualité des composants finis.

Dans les sections suivantes de cet article, nous allons examiner les techniques de recherche les plus importantes, qui sont utilisées pour analyser la structure des métaux, tant classiques que modernes, et qui permettent un examen précis du matériau et une meilleure compréhension de ses propriétés.

Rayons X et électrons

Les propriétés mécaniques et technologiques des métaux sont basées sur leur structure cristalline, c’est-à-dire la disposition des atomes dans l’espace. Bien qu’invisible à l’œil nu, tout ceci détermine des propriétés fondamentales telles que la densité, la conductivité thermique, la dilatation thermique et la susceptibilité à la déformation. Pour étudier cet ordre atomique, la science et la technologie utilisent l’une des méthodes physiques les plus précises, à savoir la diffraction des rayons X et, dans une moindre mesure, la diffraction des électrons.

Lorsqu’un faisceau de rayons X frappe un échantillon métallique, ses ondes sont diffusées sur des plans atomiques régulièrement espacés à l’intérieur du cristal. Cela produit un motif de diffraction caractéristique, un ensemble de lignes ou de points, qui peut être enregistré et analysé. Ce phénomène est décrit par l’équation de Bragg, qui relie l’angle de déviation des rayons aux distances entre les plans du réseau cristallin. Cela permet de déterminer les paramètres de la maille élémentaire, d’identifier les phases présentes dans le matériau et de détecter les contraintes internes et le degré de déformation de la structure.

Cette technique, connue sous le nom d’analyse par diffraction des rayons X (XRD), est utilisée pour étudier la corrosion des produits, notamment dans la recherche scientifique et pour le contrôle industriel. Pour citer un exemple, elle est utilisée pour identifier la corrosion de produits, évaluer l’efficacité d’un traitement thermique ou examiner l’usure de la surface d’un outil. Une version simplifiée, mais moins précise, est la photographie de diffraction, prise dans une chambre photographique, selon la méthode de Debye-Scherrer.

La diffraction classique est complétée par l’analyse électronique, qui peut être réalisée à l’aide de microscope spécialisé, à transmission. Grâce à leur longueur d’onde beaucoup plus courte, les électrons permettent d’examiner des objets beaucoup plus petits que ne le permettent les rayons X. Les observations par diffraction électronique autorisent aussi l’analyse de l’orientation cristalline locale, à l’échelle des grains individuels ou des couches, ce qui est souvent crucial dans les matériaux en couches minces et nanostructurés.

Les rayons X et les électrons sont donc un accès à un monde qui ne peut être vu directement. Leur interaction particulièrement précise avec la matière permet d’étudier l’ordre cristallin, ainsi que les défauts, que les dislocations du réseau et que la présence de contraintes. Les techniques de diffraction constituent ainsi la base de l’ingénierie des matériaux, au niveau de l’atome, là où commence la véritable conception des propriétés des matériaux.

Microscopie métallographique

Bien que la structure cristalline détermine les propriétés des métaux au niveau atomique, dans la pratique de l’ingénierie, il est tout aussi important d’analyser leur microstructure, c’est-à-dire la disposition mutuelle des grains, des phases, des limites et des discontinuités possibles, à l’échelle micrométrique. Pour ce faire, nous utilisons la microscopie métallographique, qui permet d’observer la surface d’échantillons préparés, de manière appropriée, à la lumière réfléchie.

Ce test repose sur la préparation d’un échantillon métallographique, c’est-à-dire une surface lisse et polie de l’échantillon, qui est soumise à une attaque chimique. Ce processus révèle les joints de grains et les différences entre les phases, dues à des degrés de réaction variables avec l’agent d’attaque. La surface préparée est ensuite observée sous un microscope optique, qui permet des grossissements de plusieurs centaines de fois, suffisants pour évaluer la taille des grains, la forme des inclusions non-métalliques et la nature des transformations de phase.

L’une des percées dans ce domaine a été la construction d’un microscope métallographique par Henri Louis Le Chatelier, 1850-1936, qui a permis d’observer la lumière réfléchie sur des surfaces opaques, telles que les métaux. À ce jour, ces types de microscopes sont et restent l’outil de base à trouver dans les laboratoires de contrôle qualité, les départements de recherche et développement et les universités techniques. Ils permettent d’examiner si un matériau a une structure uniforme, si les processus thermiques et mécaniques ont été correctement réalisés et s’il présente des défauts dangereux.

Malgré sa résolution limitée, par rapport à la microscopie électronique, la microscopie optique présente un avantage pratique extrêmement important… Elle est relativement rapide, peu coûteuse et permet d’évaluer une grande surface d’échantillon. Cela la rend indispensable pour l’analyse de la production à grand volume, pour laquelle la rapidité du diagnostic et la répétabilité des résultats sont primordiales.

Les observations des microstructures permettent de classer les métaux en fonction de leur histoire thermique et technologique, d’évaluer l’efficacité des traitements thermiques et d’analyser l’état de déformation ou le degré de désintégration des matériaux. La microscopie métallographique ouvre donc la voie à la compréhension de ce qui se cache sous la surface des métaux et détermine souvent leur succès ou leur échec, en fonction de leurs conditions d’utilisation.

Microscopie électronique

Lorsque des détails, dépassant les capacités de la microscopie optique, sont nécessaires, nous utilisons la microscopie électronique, une technique qui permet d’analyser la structure d’un matériau avec une précision nanométrique, voire jusqu’au niveau des atomes individuels. Contrairement à la lumière visible, dont la longueur d’onde limite la résolution des microscopes conventionnels, un faisceau d’électrons, grâce à la longueur d’onde beaucoup plus courte, permet de voir les détails les plus fins de la structure métallique, y compris les joints de grains, les dispersions de phases, les défauts de réseau et les modèles de fracture.

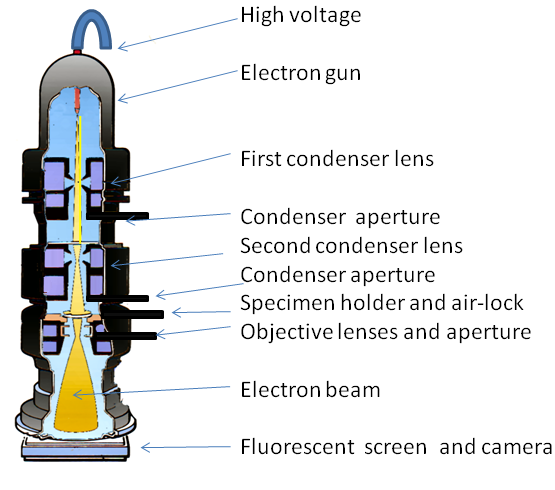

Le principe de fonctionnement d’un microscope électronique repose sur l’émission et la focalisation d’électrons, sur la surface d’un échantillon, dans des conditions de vide poussé. Selon la conception de l’appareil, il existe deux types principaux… Le microscope électronique à balayage (MEB) et le microscope électronique à transmission (MET). Le premier permet d’obtenir des images de la topographie et de la composition chimique des surfaces. Le second permet, quant à lui, l’imagerie par rayons X de fines feuilles métalliques, fournissant une image détaillée de la structure interne.

Dans le MEB, le faisceau d’électrons se déplace de manière linéaire à la surface de l’échantillon et des détecteurs enregistrent les électrons réfléchis ou secondaires. L’image obtenue se caractérise par une grande profondeur de champ et une haute définition, ce qui permet d’étudier la morphologie des fractures, les structures frittées, les surfaces d’usure et les micro-dents formées à la suite d’un usinage. De plus, des systèmes de microanalyse intégrés, tels que l’EDS, la spectroscopie à dispersion d’énergie, permettent de déterminer la composition chimique des fragments d’échantillons examinés, ce qui rend cette technique extrêmement polyvalente.

La TEM, quant à elle, offre une résolution encore plus élevée, permettant de visualiser le réseau cristallin, les désalignements atomiques et la présence de défauts ponctuels. L’échantillon devant être très fin, sa préparation est plus complexe, mais les résultats sont incomparablement plus précis. Cela permet d’étudier les phénomènes se produisant aux limites de phase, dans les zones renforcées ou après des processus de diffusion.

La microscopie électronique a ouvert une toute nouvelle dimension en ce qui concerne le diagnostic des matériaux, permettant d’évaluer la qualité des produits, mais, aussi et surtout, de comprendre les mécanismes de leur dégradation et de leur défaillance. Tous les appareils modernes de cette catégorie sont capables d’effectuer simultanément des analyses microstructurales, spectroscopiques et de phase, ce qui en fait des outils incontournables dans l’ingénierie moderne des matériaux, en particulier dans les domaines des alliages spéciaux, des nanomatériaux et des systèmes fonctionnels à couches minces.

Macroscopie

Bien que les techniques de recherche avancées nous permettent d’examiner les matériaux avec une précision remarquable, l’importance de la macroscopie, c’est-à-dire l’observation des métaux à l’œil nu ou visible à faible grossissement, ne peut être surestimée. C’est souvent par cette étape que commence le diagnostic des matériaux, car la plupart des informations clé sur la qualité, l’origine et l’historique technologique d’un métal se trouvent dans sa macrostructure.

La macroscopie permet d’évaluer les caractéristiques visibles, sans avoir recours à une analyse microscopique, notamment la répartition de la porosité, l’orientation des fibres dans les matériaux forgés, le tracé des limites de la zone de coulée, la présence de fissures, de délamination ou de défauts dits primaires qui apparaissent pendant la phase de fabrication. Une préparation adéquate de la surface de l’échantillon, par meulage, par gravure ou par cassure, permet de révéler des structures de grande taille, telles que des dendrites, des zones de transition de phase ou la répartition d’écailles.

L’observation des fractures, surfaces formées à la suite d’une fissure dans l’élément, fournit des informations particulièrement précieuses. Selon la nature du matériau et le mécanisme de la détérioration, la fracture peut présenter différentes caractéristiques. Ainsi, elle peut être brillante et granuleuse, dans le cas d’une fracture fragile, ou terne et fibreuse dans le cas d’une fracture ductile. Cette analyse, souvent réalisée dans le cadre d’essais fractographiques, permet d’identifier le type de dommage, l’origine de celui-ci et la présence éventuelle d’aspects inhomogènes du matériau qui auraient pu contribuer à la défaillance.

Dans la pratique industrielle, la macroscopie joue un rôle important dans le contrôle qualité des pièces moulées, forgées, des tôles et des soudures. Elle est également indispensable dans l’analyse des dommages subis par les composants soumis à des charges variables, cas pour lequel il faut identifier la source de l’initiation des fissures. Associées à une documentation photographique, ces observations macroscopiques deviennent un outil de diagnostic, ainsi qu’une preuve, dans l’analyse des causes de défaillance.

Bien qu’elle puisse sembler être la technique de recherche la plus simple, la macroscopie fournit pourtant les premiers précieux indices, qui orientent les investigations micro et submicroscopiques plus approfondies. La macroscopie permet de déterminer rapidement si le matériau étudié nécessite une analyse plus approfondie ou si sa structure est satisfaisante.

Méthodes non-destructives

Dans certaines situations dans lesquelles le maintien de l’intégrité du matériau est une exigence absolue et où le retrait ou l’endommagement de l’échantillon est inacceptable, nous utilisons alors des méthodes non-destructives, également appelées CND, pour contrôle non-destructif. Ces techniques permettent d’évaluer la qualité des matériaux, de détecter les défauts internes et superficiels, ainsi que de vérifier la conformité de la structure en regard des exigences de conception, sans endommager l’élément testé.

L’une des méthodes non-destructives les plus couramment utilisées est le contrôle radiographique, qui utilise des rayons X ou des rayons gamma. Ces rayons traversent le matériau et leur atténuation dépend de la densité et de l’épaisseur des structures internes. Ces différences sont enregistrées sur des inserts spéciaux ou sur des capteurs numériques, qui permettent d’obtenir une image de la section transversale du matériau. Cette méthode permet de détecter les bulles d’air, les cavités de retrait, les discontinuités, et même les inclusions non-métalliques, qui pourraient affaiblir la résistance structurelle du composant.

Une autre technique couramment utilisée est le contrôle par ultrasons, dans lequel des ondes sonores à haute fréquence sont émises à travers le matériau. Toute discontinuité, telle que des fissures, un délaminage ou des vides, provoque la réflexion ou la réfraction de l’onde, qui peut être facilement enregistrée sur l’écran de l’appareil de mesure. Le contrôle par ultrasons est très précis, rapide et sûr, ce qui le rend adapté à l’inspection de composants à la fois épais et complexes.

Le contrôle par particules magnétiques est très utile pour les matériaux ferromagnétiques. Il consiste à créer un champ magnétique dans l’élément testé et à appliquer de fines particules ferromagnétiques à sa surface. En présence de défauts, tels que des rayures ou des fissures superficielles, les lignes du champ magnétique sont perturbées, provoquant une accumulation locale de particules, ce qui permet d’identifier aisément le défaut à l’œil nu.

Toutes ces méthodes ont un avantage commun. Elles permettent un diagnostic complet d’un matériau ou d’un produit, sans le détruire, ce qui est primordial dans la phase de contrôle qualité, mais surtout lors des inspections de maintenance périodiques. Toutes sont utilisées avec succès dans les industries, par exemple aérospatiale, énergétique, pétrochimique et automobile, ainsi que partout où la sécurité structurelle et la fiabilité opérationnelle sont une priorité.

Toutes ces méthodes non-destructives font désormais partie intégrante des systèmes de gestion de la qualité, car elles permettent de détecter rapidement les risques de dangers, avant que des défaillances coûteuses ne se produisent. Elles témoignent, à leur manière, des progrès technologiques qui permettent d’évaluer l’intérieur d’un matériau, avec la même efficacité que s’il était transparent, sans avoir à interférer avec sa structure !

Méthodes d’essai de la structure des matériaux – Résumé

La compréhension et le contrôle de la structure interne des métaux constituent l’un des outils les plus importants dont disposent aujourd’hui les ingénieurs en matériaux. C’est l’analyse cristalline, microstructurale, macroscopique et non destructive qui nous permet de comprendre pleinement comment un matériau va se comporter dans des conditions réelles, sous charge, en contact avec des agents chimiques, lors de frottements intenses ou à des températures variables.

Ces connaissances sont indispensables dans le cadre de la conception de nouveaux matériaux, mais aussi pour effectuer leur vérification, l’évaluation du processus de fabrication et même l’étude des causes des dommages. Grâce à l’utilisation de diverses méthodes d’essai, allant des rayons X jusqu’aux microscopes électroniques et ultrasons, il est possible de bénéficier d’une image complète du matériau, depuis le niveau de l’atome jusqu’aux caractéristiques macroscopiques visibles à l’œil nu.

Chacune des techniques évoquées joue un rôle spécifique, et leur complémentarité permet de localiser les défauts, de prédire leurs effets et de les éviter dans le futur. Ainsi, la recherche moderne sur les matériaux devient la base d’une ingénierie responsable, qui ne repose pas uniquement sur l’intuition ou l’expérience, mais sur des données vérifiables et des diagnostics extrêmement précis.

Tandis que la sécurité, la durabilité et la qualité des structures ont un impact direct sur la vie humaine et l’environnement, comprendre l’intérieur des métaux n’est pas un luxe de précautions, mais une nécessité absolue.