Torneamento CNC

O que é o torneamento CNC?

Juntamente com a fresagem, o torneamento é uma das duas tecnologias básicas de usinagem. Envolve a separação de uma camada de material de uma peça de trabalho utilizando uma ferramenta de torneamento. Com esta tecnologia, a peça de trabalho roda enquanto a ferramenta está estacionária.

O torneamento é uma combinação do movimento rotativo da peça de trabalho e do movimento linear da ferramenta de corte. O movimento da ferramenta é normalmente ao longo do eixo da peça torneada, o que permite alterar o diâmetro da peça. O segundo caso comum é o movimento perpendicular ao eixo de rotação – nesse caso, temos de lidar com a planificação, ou seja, com a alteração do comprimento da peça de trabalho. Existe também uma terceira variante do movimento de trabalho da ferramenta – em ambas as direcções simultaneamente. Depois, estamos a lidar com o torneamento de perfis, que nos permite obter cones, barris e outras curvas.

O torneamento de precisão de componentes técnicos é um processo que requer muita experiência e um excelente equipamento. Os requisitos de alta qualidade e as tolerâncias de fabrico apertadas das peças torneadas tornam necessários todos os detalhes no processo de usinagem. Na Sabner, há anos que torneamos em tornos automáticos, pelo que podemos oferecer serviços de torneamento CNC ao mais alto nível.

Torneamento CNC de aço inoxidável

Os aços inoxidáveis são um grupo particular de aços de liga. São tratados separadamente devido à sua importância industrial e à sua vasta gama de aplicações. No entanto, o torneamento de aços inoxidáveis pode ser problemático, especialmente para os graus austeníticos. Nestes casos, o controlo adequado da limalha e o fornecimento eficiente de líquido de refrigeração diretamente à zona de corte são fundamentais. Vale a pena utilizar graus especiais de aço inoxidável com usinabilidade melhorada através da adição de aditivos de liga apropriados, tais como enxofre ou chumbo.

Torneamento CNC de latão

O latão é o mais comum dos metais não ferrosos utilizados no torneamento CNC. Tal como acontece com o aço inoxidável, a sua popularidade deve-se às suas propriedades únicas, que os projectistas de peças desejam. Para o torneamento de latão, são utilizadas ferramentas especiais com geometria afiada e arestas de corte frequentemente polidas para maximizar a sua vida útil. No entanto, as ferramentas corretamente seleccionadas permitem uma usinagem de alta velocidade e eficiente, uma vez que o latão é um metal que apresenta pouca resistência ao corte.

Torneamento CNC de aço

Os aços são o material principal para o fabrico da maioria das peças torneadas. A sua usinabilidade varia consoante o teor de elementos de liga, as condições de entrega e o tratamento térmico. No torneamento CNC, é relevante uma divisão básica em três grupos de aços:

Aços-carbono

É um grupo que inclui os aços-carbono com um teor de carbono de até 0,55%. A usinabilidade é média para este tipo de aço. Problemas particulares, por sua vez, são causados por graus com menor teor de carbono – os chamados graus de baixo carbono, que causam problemas de quebra de limalha e aresta de acumulação na aresta da ferramenta de corte.

Aços de baixa liga

Este grupo inclui todos os graus de aço mais populares. Estes aços são os mais populares para peças torneadas que não são muito exigentes em termos de resistência. A sua usinabilidade depende da composição, mas é geralmente razoável.

Aços de alta liga

Trata-se de um grupo de aços que contém uma série de aditivos de liga que afectam as suas propriedades. Para os aços deste grupo, ao torneamento, os parâmetros de usinagem devem ser ajustados ao grau específico e ao estado de endurecimento com possível tratamento térmico ou tratamento termoquímico.

Operações básicas de torneamento CNC

Torneamento externo

O torneamento externo está entre as operações básicas utilizadas na usinagem CNC em tornos. Envolve a remoção de material da superfície cilíndrica exterior do material. Divide-se em torneamento longitudinal, usinagem de perfis e torneamento de faces.

Em cada um destes casos, deve ser dada especial atenção à seleção adequada de ferramentas e acessórios para as especificidades da peça. O primeiro foco deve ser a fixação correcta da peça de trabalho para obter a máxima rigidez. De facto, a capacidade de rodar com precisão a peça de trabalho é fundamental para alcançar tolerâncias dimensionais apertadas.

Torneamento interno

Esta categoria de torneamento , também conhecida como torneamento interno, é caracterizada por uma escolha difícil de estratégia de usinagem devido à limitação da área de trabalho pelo diâmetro do furo na peça de trabalho. Igualmente problemática é a profundidade do furo, que determina a saliência necessária da ferramenta.

O princípio básico no torneamento interno é a seleção de uma possível ferramenta rígida. Será sempre uma ferramenta com a secção transversal mais significativa possível da haste que caberá no furo. Isto é para minimizar o risco de vibração. Outro fator crítico nesta operação é a remoção eficaz das limalhas da zona de usinagem. Devido à acessibilidade limitada à área de formação de limalha, a alimentação de líquido de refrigeração sob pressão através da haste da ferramenta funciona muito bem. Isto permite que as limalhas sejam eficientemente lavadas para fora do furo usinado.

Corte e torneamento de ranhuras

Esta é uma categoria muito ampla de torneamento, abrangendo tanto o corte de materiais como o ranhurar externo e interno. Quando se trata de corte, as principais considerações a ter em conta no planeamento do processo são a poupança de materiais e a redução da força de corte. Isto determina a seleção de uma ferramenta tão estreita quanto possível com uma geometria adequada para criar uma limalha mais estreita do que no torneamento de ranhuras. Isto é ditado pelas condições específicas de funcionamento da ferramenta de corte, que trabalha muito profundamente no material. Uma limalha demasiado larga corre o risco de ficar presa na ranhura e, em última análise, danificar a ferramenta.

Tal como no torneamento de ranhuras, esta solução alternativa inclui uma série de operações específicas, tais como o torneamento geral de ranhuras, o torneamento de anéis, o torneamento de faces, a usinagem de perfis e o corte inferior.

Torneamento de roscas

É muito comum que as peças torneadas tenham espirais helicoidais cortadas na superfície da peça de trabalho, quer interna quer externamente, chamadas roscas. Estas são cortadas para criar uma ligação mecânica entre duas peças roscadas ou para permitir a transferência de movimento através da conversão de movimento rotativo em movimento linear ou vice-versa. O torneamento de roscas em máquinas CNC pode ser efectuado utilizando ferramentas com arestas de corte e ferramentas monolíticas. A técnica mais comum é a utilização de ferramentas com pastilhas de formato especial correspondentes ao perfil da rosca. Em poucas ou dúzias de passagens da ferramenta, obtém-se um contorno de rosca com a forma correcta.

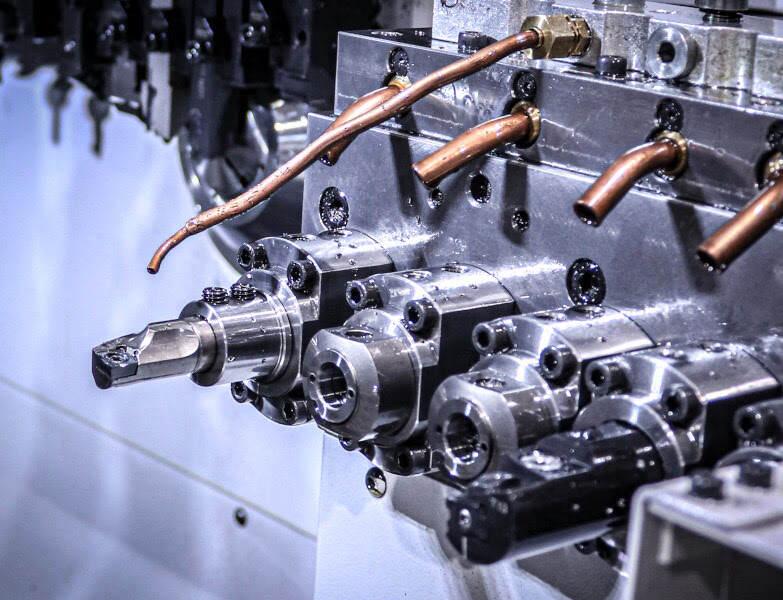

Torneamento CNC na Sabner

Para garantir uma elevada eficiência no fabrico de peças de precisão para séries maiores, equipámos os nossos centros de torneamento para funcionarem em modo automático, em que a máquina alimenta ela própria o material para as peças subsequentes. O controlo moderno dos nossos tornos permite-nos programar rapidamente formas complexas que são impossíveis de realizar em tornos convencionais. O ponto de partida para a usinagem em tornos é um modelo 3D da peça que queremos usinar.

Com base nesse modelo, os nossos especialistas podem conceber as trajectórias das ferramentas ao longo das quais a máquina guiará as ferramentas para obter o produto acabado. Uma vantagem adicional da utilização de um modelo teórico é a facilidade de fazer quaisquer correcções que possam ocorrer durante o trabalho no produto. Uma vez concluída a usinagem CNC, é possível continuar a usinagem noutras máquinas ou o tratamento térmico, o tratamento termoquímico, a galvanização e muitos outros que complementam o processo de fabrico de peças usinadas em metal.