Centros de torneamento CNC

História do torneamento

O torneamento é uma das tecnologias de fabrico mais antigas da Terra. As versões mais antigas remontam aos antigos egípcios, que inventaram um torno para duas pessoas acionado por um arco por volta do século XIII a.C. Curiosamente, apesar de ter passado muito tempo desde então, a tecnologia de torneamento continua a ser amplamente utilizada para o fabrico de várias peças.

O ponto forte deste método é a sua simplicidade e eficácia. É claro que, ao longo dos anos, o homem desenvolveu e melhorou sistematicamente o processo, ao ponto de as máquinas-ferramentas utilizadas atualmente terem pouco em comum com as que os nossos avós utilizavam. Os modernos centros de usinagem CNC são máquinas muito complexas com poderosas usinabilidades que há muito deixaram de se reduzir apenas ao torneamento.

No artigo seguinte, apresentamos um pouco do conhecimento das modernas máquinas-ferramentas utilizadas para torneamento.

Tornos CNC e centros de torneamento CNC: qual é a diferença?

Provavelmente já se deparou com os termos “torno CNC” e “centro de torneamento CNC” indistintamente.

Embora não exista uma distinção formal entre tornos e centros de torneamento, o primeiro termo é comummente usado para se referir apenas a máquinas mais simples – concebidas apenas para operações de torneamento CNC. Em contraste, o termo “centro de torneamento” refere-se normalmente a máquinas que integram usinabilidades de fresagem ou perfuração ou aquelas com contra-fusos para efetuar operações no outro lado da peça.

Um torno CNC é simplesmente uma máquina de torneamento; é uma máquina de 2 eixos com eixos X e Z com apenas um mandril de torno. Em frente ao mandril pode existir um cabeçote móvel para suportar a peça ou, em projectos mais simples, existe apenas o próprio mandril.

Um centro de torneamento CNC pode incorporar capacidades de fresagem , um fuso secundário e um eixo Y para expandir a funcionalidade. São também chamados de máquinas multi-tarefas porque oferecem mais do que o torneamento CNC. Pode pensar-se nelas como uma evolução do torno. No passado, a maioria das pessoas chamava a estas máquinas tornos. Ainda assim, à medida que a usinagem CNC se tornou mais complicada, eles evoluíram para centros de torneamento CNC depois de adicionar fresagem e contra-fusos.

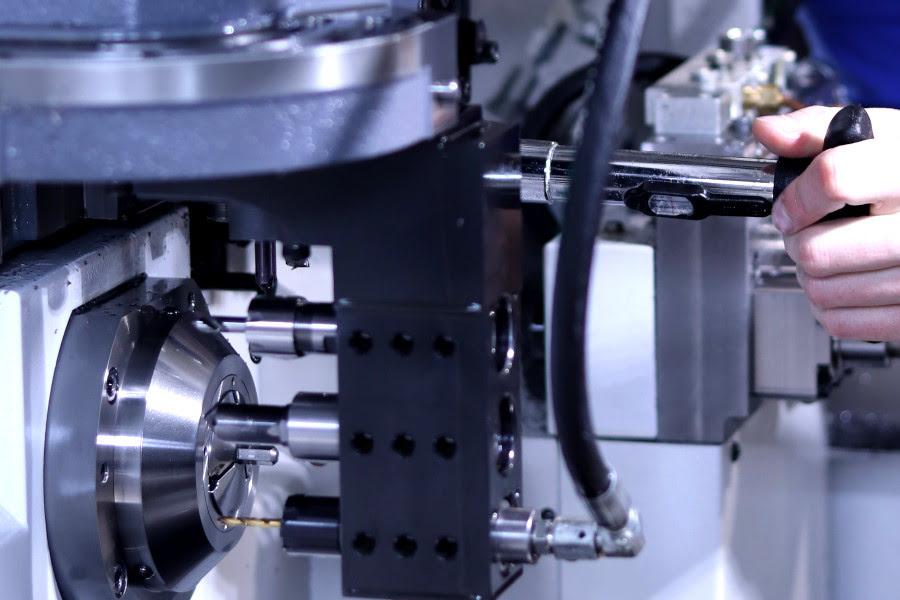

Construção de um torno CNC

Quer se trabalhe num torno ou num centro de torneamento, as peças básicas são as mesmas.

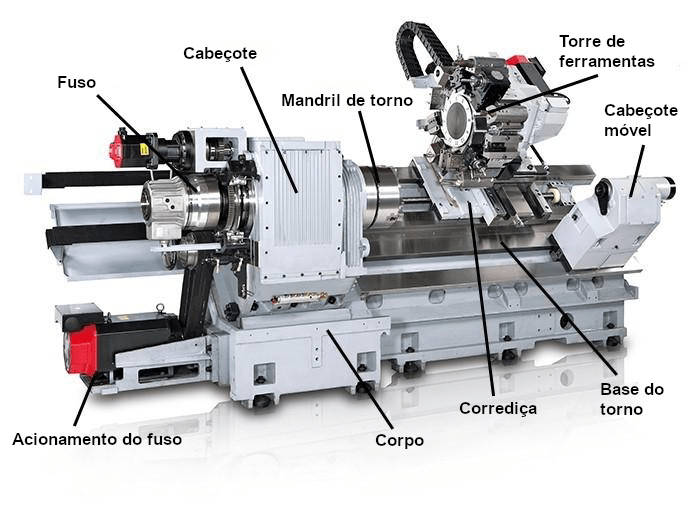

O cabeçote

O cabeçote aloja o fuso principal e os mecanismos de mudança de velocidade e engrenagem. A extremidade principal do fuso contém frequentemente um cone Morse. Nos primeiros modelos de tornos industriais, o fuso era acionado diretamente por uma polia plana. Atualmente, é acionado por um motor elétrico.

Base do torno

A base de um torno é uma base ligada ao cabeçote móvel, de modo a que a corrediça e o cabeçote móvel se movam em paralelo com o acesso ao fuso. Este movimento é facilitado por bases do torno que mantêm o carro e o cabeçote móvel numa pista fixa.

Torre de ferramentas

A torre de ferramentas segura as ferramentas de corte e move-as longitudinalmente em relação à peça de trabalho para operações de torneamento CNC ou perpendicularmente para operações de planeamento. A cabeça é constituída por duas peças fundidas: uma superior e uma lateral.

Cabeçote móvel

O cabeçote móvel é montado em frente ao mandril do fuso principal da máquina-ferramenta. Ao contrário do fuso, o cabeçote móvel – que pode ser equipado com um cone para segurar perfurações, alargadores ou outras ferramentas – não roda. Em alternativa, desloca-se longitudinalmente devido à influência de um parafuso de avanço.

Configurações de centros de torneamento CNC

Existem dois tipos básicos de centros de torneamento CNC: o tipo horizontal tradicional, que existe há muito tempo, e o tipo vertical, que difere no alinhamento do eixo de rotação do fuso. Nos tornos CNC verticais, como o nome sugere, o fuso roda em relação a um eixo vertical.

Os tornos CNC horizontais representam cerca de 70 por cento do mercado porque existem há muito mais tempo. Todos os fabricantes de tornos deram os primeiros passos num torno horizontal.

Torneamento horizontal vs. torneamento vertical

Tanto os tornos horizontais como os tornos verticais têm as suas características. Também existem centros de torneamento vertical CNC invertidos, que invertem a colocação do fuso e do mandril de torno. Todos os três tipos de máquinas têm os mesmos componentes básicos (cabeçote móvel, corrediça, etc.), mas diferem na orientação. A escolha de um torno horizontal, vertical ou invertido depende de vários factores, mas alguns princípios práticos podem ajudá-lo a decidir.

Um benefício vital de um torno horizontal é que a gravidade direcciona naturalmente as limalhas para longe da peça de trabalho. Por outras palavras, durante o torneamento, todas as limalhas caem no transportador ou cesto de limalhas.

Em geral, os tornos CNC horizontais são mais flexíveis porque podem ter bases mais longas em relação ao tamanho do fuso. Também podem usar alimentadores de barras e normalmente têm cabeçotes móveis, o que é raro nas versões verticais. Por outro lado, para usinar peças curtas com grandes diâmetros, especialmente se forem peças pesadas, um torno vertical de usinagem CNC funcionará muito bem.

Uma das vantagens de um torno vertical é o facto de a gravidade ajudar a segurar firmemente a peça no mandril de torno. As limalhas, no entanto, podem ser um problema, especialmente se a peça for côncava, uma vez que pode prender as limalhas no seu interior. Assim, existe o risco de voltar a cortar as limalhas criadas por uma evacuação incorrecta da zona de usinagem. Outro problema com um torno vertical é que as limalhas caem no fuso, pelo que a sua proteção deve ser altamente eficaz.

É principalmente o tamanho das peças torneadas que é normalmente o fator decisivo na escolha de uma versão de torno. Quando olhamos para as peças maiores, muitas aplicações automóveis (peças em bruto de transmissão, discos de travão, etc.) são feitas verticalmente e normalmente com um fuso duplo. Uma das vantagens é que a gravidade ajuda a fixar a peça; assim que a peça é colocada nas pastilhas, assenta e o seu peso pressiona-a contra as mandíbulas da bucha.

Existem peças usinadas com até 500 mm de diâmetro numa máquina horizontal, mas o seu carregamento é sempre difícil porque é necessário empurrar a peça para dentro do mandril e depois segurá-la durante a fixação.

Outro fator a considerar ao escolher entre configurações horizontais e verticais é o grau de automatização do centro de torneamento CNC. Os tornos horizontais são considerados mais fáceis de automatizar devido à disponibilidade e popularidade dos alimentadores de barras, que são responsáveis pelo fornecimento de material para o fabrico.

Por outro lado, no entanto, quando se fabrica a partir de peças em bruto – peças fundidas ou forjadas nestes casos, o carregamento automático será mais fácil de implementar num centro vertical. Em primeiro lugar, a gravidade ajuda a depositar a peça na bucha e não é necessário um robot para a empurrar para a sua posição.

Em segundo lugar, estas máquinas, especialmente os tornos verticais CNC com um fuso invertido, têm um fuso móvel que funciona como um carregador de peças em bruto.

O potencial da tecnologia de torneamento CNC

Como se pode ver, o atual mercado de máquinas-ferramenta CNC oferece várias soluções técnicas que podem ser usadas na produção de peças. A seleção da tecnologia e da máquina certas para uma determinada tarefa determinará muitas vezes o sucesso de todo o projeto. Vale a pena confiar nos especialistas da Sabner nesta área, que têm muitos anos de experiência em torneamento CNC para os clientes mais exigentes.