Centri di tornitura CNC – informazioni di base

Storia della tecnologia di tornitura

La tornitura è una delle tecnologie di produzione più antiche del pianeta. Le prime versioni risalgono agli antichi Egizi, che intorno al XIII secolo a.C. inventarono un tornio per due persone azionato da un arco. È interessante notare che, nonostante sia passato molto tempo da allora, la tecnologia di tornitura è ancora ampiamente utilizzata per la produzione di vari pezzi.

Il punto di forza di questo metodo è la sua semplicità ed efficienza. Naturalmente, nel corso degli anni, l’uomo ha sistematicamente sviluppato e migliorato il processo al punto che le macchine utensili in uso oggi hanno poco in comune con quelle su cui lavoravano anche i nostri nonni. Le moderne centri di tornitura CNC sono strumentazioni molto complesse con potenti lavorabilità che da tempo non si riducono più alla sola tornitura.

Nel seguente articolo introdurremo un po’ di conoscenza delle moderne macchine utensili utilizzate per la tornitura.

Tornio e centri di tornitura CNC: qual è la differenza?

Probabilmente avrai già incontrato i termini “tornio CNC” e “centri di tornitura CNC” usati in modo intercambiabile.

Sebbene non esista una distinzione formale tra tornio e la macchina tornitura, il primo termine viene comunemente utilizzato per indicare solo le macchine più semplici, progettate per le sole lavorazioni CNC di tornitura. Al contrario, con il termine “centri di tornitura” si intendono solitamente a macchine che integrano funzionalità di fresatura o foratura o a quelle dotate di contromandrini per eseguire operazioni sull’altro lato del pezzo.

Un mandrino tornio CNC è semplicemente una macchina a 2 assi con assi X e Z con un solo mandrino. Di fronte al mandrino può esserci una contropunta per sostenere il pezzo o, nei progetti più semplici, solo il mandrino stesso.

Una macchina tornitura CNC può incorporare funzionalità di fresatura, un mandrino secondario e un asse Y per espandere la funzionalità. Queste macchine sono chiamate anche macchine multi-tasking perché offrono più della tornitura CNC. Si può considerare un’evoluzione del tornio. In passato, la maggior parte delle persone chiamava queste macchine tornio. Tuttavia, man mano che la lavorazione CNC diventava più complessa, si sono evoluti in macchine tornitura CNC dopo aver aggiunto fresatura e contromandrini.

Costruzione di un tornio CNC

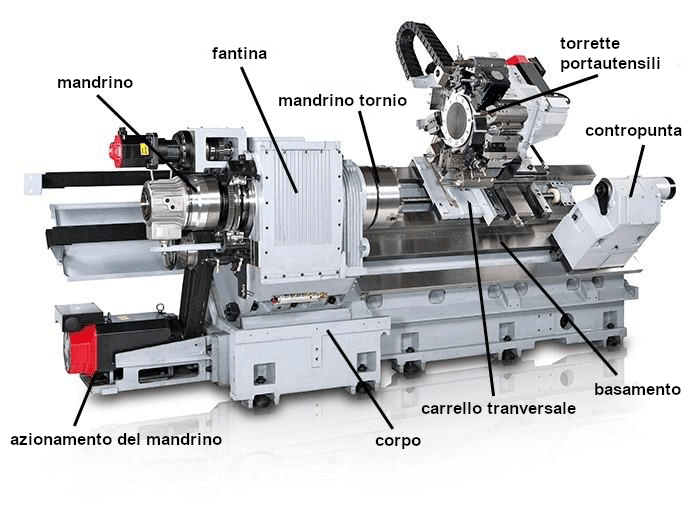

Che si lavori su un tornio o su una macchina tornitura, le parti fondamentali sono le stesse.

Fantina

La fantina ospita il mandrino principale e i meccanismi di cambio velocità e ingranaggi. L’estremità principale del mandrino contiene spesso un cono Morse. Nei primi progetti di tornio industriali, il mandrino era azionato direttamente da una puleggia piatta. Oggi è azionato da un motore elettrico.

Basamento

Il basamento di un tornio è una base collegata alla fantina in modo che la slitta e la contropunta si muovano parallelamente all’accesso al mandrino. Questo movimento è facilitato da guide di basamento che tengono il carrello tranversale e la contropunta su un binario fisso.

Torrette portautensili

La torretta portautensili contiene gli utensili di taglio e li sposta longitudinalmente al pezzo per le operazioni di tornitura CNC o perpendicolarmente per le operazioni di pianificazione. La testa è costituita da due fusioni: una superiore e una laterale.

Contropunta

La contropunta è montata di fronte al mandrino della macchina utensile. A differenza del mandrino, la contropunta – che può essere dotata di un cono per ospitare forature, alesatori o altri utensili – non ruota. In alternativa, si muove longitudinalmente grazie all’influenza di una vite madre.

Configurazioni delle macchine tornitura CNC

Esistono due tipi fondamentali delle macchine tornitura CNC: il tradizionale tipo orizzontale, che esiste da molto tempo, e il tipo verticale, che si differenzia per l’allineamento dell’asse di rotazione del mandrino. Nei torni CNC verticali, come suggerisce il nome, il mandrino ruota rispetto a un asse verticale.

I torni CNC orizzontali rappresentano circa il 70% del mercato perché esistono da molto più tempo. Tutti i produttori di torni hanno mosso i primi passi su un tornio orizzontale.

Tornitura orizzontale vs. tornitura verticale

Sia i torni orizzontali che quelli verticali hanno le loro caratteristiche. Esistono anche macchine tornitura verticale CNC invertite, che invertono la posizione del mandrino e del mandrino tornio. Tutti e tre i tipi di macchine hanno gli stessi componenti di base (fantina mobile, carrello tranversale e altro), ma si differenziano per l’orientamento. La scelta di un tornio orizzontale, verticale o invertito dipende da diversi fattori, ma alcuni principi pratici possono aiutare a decidere.

Un vantaggio fondamentale di un tornio orizzontale è che la gravità dirige naturalmente i trucioli lontano dal pezzo. In altre parole, durante la tornitura tutti i trucioli cadono nel convogliatore o nel cestello.

Generalmente, i torni CNC orizzontali sono più flessibili perché possono avere basamenti più lunghi rispetto alle dimensioni del mandrino. Possono anche utilizzare caricatori a barre e di solito hanno contropunte, cosa rara nelle versioni verticali. D’altra parte, per la lavorazione di pezzi corti con grandi diametri, soprattutto se si tratta di pezzi pesanti, un tornio CNC verticale funziona molto bene.

Uno dei vantaggi di un tornio verticale è che la gravità aiuta a tenere saldamente il pezzo nel mandrino. I trucioli, tuttavia, possono essere un problema, soprattutto se il pezzo è concavo, in quanto può intrappolare i trucioli all’interno. Si corre quindi il rischio di tagliare nuovamente i trucioli creati da un’evacuazione impropria dalla zona di lavorazione. Un altro problema del tornio verticale è che i trucioli cadono nel mandrino, la cui protezione deve essere molto efficace.

È soprattutto la dimensione delle minuterie tornite che di solito è il fattore decisivo nella scelta di una versione di tornio. Se consideriamo i pezzi più grandi, molte applicazioni automobilistiche (pezzi grezzi per trasmissioni, dischi per freni e altro) sono realizzate in verticale e di solito con un doppio mandrino. Uno dei vantaggi è che la gravità aiuta a bloccare il pezzo; una volta inserito nel mandrino, il pezzo si posiziona e il suo peso lo preme contro le ganasce del mandrino.

Sulle macchine orizzontali vengono lavorati pezzi di diametro fino a 500 mm, ma il loro caricamento è sempre difficile perché bisogna spingere il pezzo nel mandrino e poi tenerlo fermo durante il bloccaggio.

Un altro fattore da considerare nella scelta tra configurazione orizzontale e verticale è il grado di automazione della macchina tornitura CNC. I tornio orizzontali sono considerati più facili da automatizzare grazie alla disponibilità e alla popolarità dei caricatori a barre, responsabili dell’approvvigionamento del materiale per la produzione.

D’altro canto, però, quando si producono pezzi in materia prima, in questi casi fusioni o fucinati, il caricamento automatico sarà più facile da implementare su un centro verticale. In primo luogo, la gravità aiuta a depositare il pezzo nel mandrino e non è necessario un robot per spingerlo in posizione.

In secondo luogo, queste macchine, soprattutto i torni CNC verticali con mandrino invertito, hanno un mandrino in movimento che funziona come caricatore di pezzi grezzi.

Il potenziale della tecnologia di tornitura CNC

Come puoi vedere, il moderno mercato delle macchine utensili CNC offre diverse soluzioni tecniche che possono essere utilizzate per la produzione di pezzi. La scelta della tecnologia e della macchina giusta per un determinato compito determina spesso il successo dell’intero progetto. In questo campo vale la pena affidarsi agli specialisti di Sabner, che vantano un’esperienza pluriennale nella tornitura CNC per i clienti più esigenti.