Tendances modernes dans usinage CNC

Tendances modernes dans usinage CNC

Les nouvelles technologies offrent de nouvelles opportunités et modifient la façon dont les fabricants gèrent les opérations conventionnelles.

Les technologies se développent à un rythme si rapide qu’elles bouleversent le monde commercial. De l’apprentissage automatique et de l’intelligence artificielle à l’internet des objets et à l’informatique en nuage, toutes ces technologies offrent des nouvelles opportunités, mais elles modifient également la manière dont les fabricants gèrent les opérations conventionnelles.

C’est également ce qui se passe dans le monde de l’usinage de précision. Autrefois, tout se résumait aux méthodes traditionnelles d’usinage de précision, mais presque tout a changé depuis. De nombreux procédés d’usinage ont vu le jour, promettant d’apporter toute une série d’avantages, notamment une meilleure productivité, des coûts d’exploitation réduits, des solutions plus écologiques et plus respectueuses de l’environnement et, bien sûr, des tâches plus précises.

Pour vraiment comprendre vers où se dirige le monde de la fabrication de pièces de précision, il est intéressant d’examiner certaines de ces nouvelles tendances. Voici quelques-uns des changements imminents qui sont susceptibles d’avoir un impact significatif sur l’état actuel de l’usinage CNC.

L’internet des objets, IoT

Une solution plus intelligente et contrôlée à distance, l’Internet des objets, comprend des appareils intelligents et connectés, notamment des capteurs intelligents, dans le but d’améliorer le contrôle de divers équipements et fournir davantage d’informations. Ceci complète également les systèmes d’automatisation, afin que les processus puissent être entièrement rationalisés et gérés d’une manière toute nouvelle.

Diverses machines peuvent alors fonctionner de manière autonome, ne nécessitant qu’une intervention ou une supervision humaine en cas de problème. Toutefois, l’intérêt de l’internet des objets et des technologies similaires est que ces systèmes peuvent envoyer des avertissements et les données nécessaires, bien avant qu’un événement indésirable ne se produise. Cette pré-connaissance est largement due au flux de données en temps réel, qui afflue en permanence et qui est analysé à la volée.

Les chefs de projet et les équipes de maintenance peuvent suivre l’évolution des équipements dans un laps de temps plus précis. Cela signifie qu’ils peuvent remédier aux problèmes avant qu’ils ne soient hors service ou qu’ils n’entraînent des défauts dans les marchandises et les matériaux traités.

En cas de problème de performance, les informations fiables disponibles grâce à l’Internet des objets peuvent conduire à une résolution plus rapide. En fin de compte, cela permet une opération beaucoup plus fluide et efficiente.

L’usinage par faisceau laser

L’usinage par faisceau laser est une méthode innovante et relativement nouvelle consistant en un processus thermique d’enlèvement de copeaux ou de matériaux, également connu sous le nom de LBM. Un faisceau laser à haute énergie est focalisé sur la pièce ou le composant et l’énergie thermique est transférée à la surface cible. Par fusion et vaporisation, les matériaux cibles métalliques ou non métalliques sont ainsi enlevés.

L’ingénieur peut également mettre en œuvre des opérations de soudage, de placage, d’usinage, de traitement de surface, de perçage et de découpage. Le laser est souvent utilisé pour découper le verre, sans faire fondre ni altérer les bords et les surfaces environnantes.

La découpe au laser est de plus en plus utilisée dans la fabrication, en particulier pour les matériaux en fibre de carbone et des composites durables. Cette technique mérite sa place sur la liste, car les lasers sont aussi futuristes que possible. Lorsque vous commencez à discuter et à envisager l’application pratique des lasers, comme dans le cas du LBM, il est clair que vous avez un avantage.

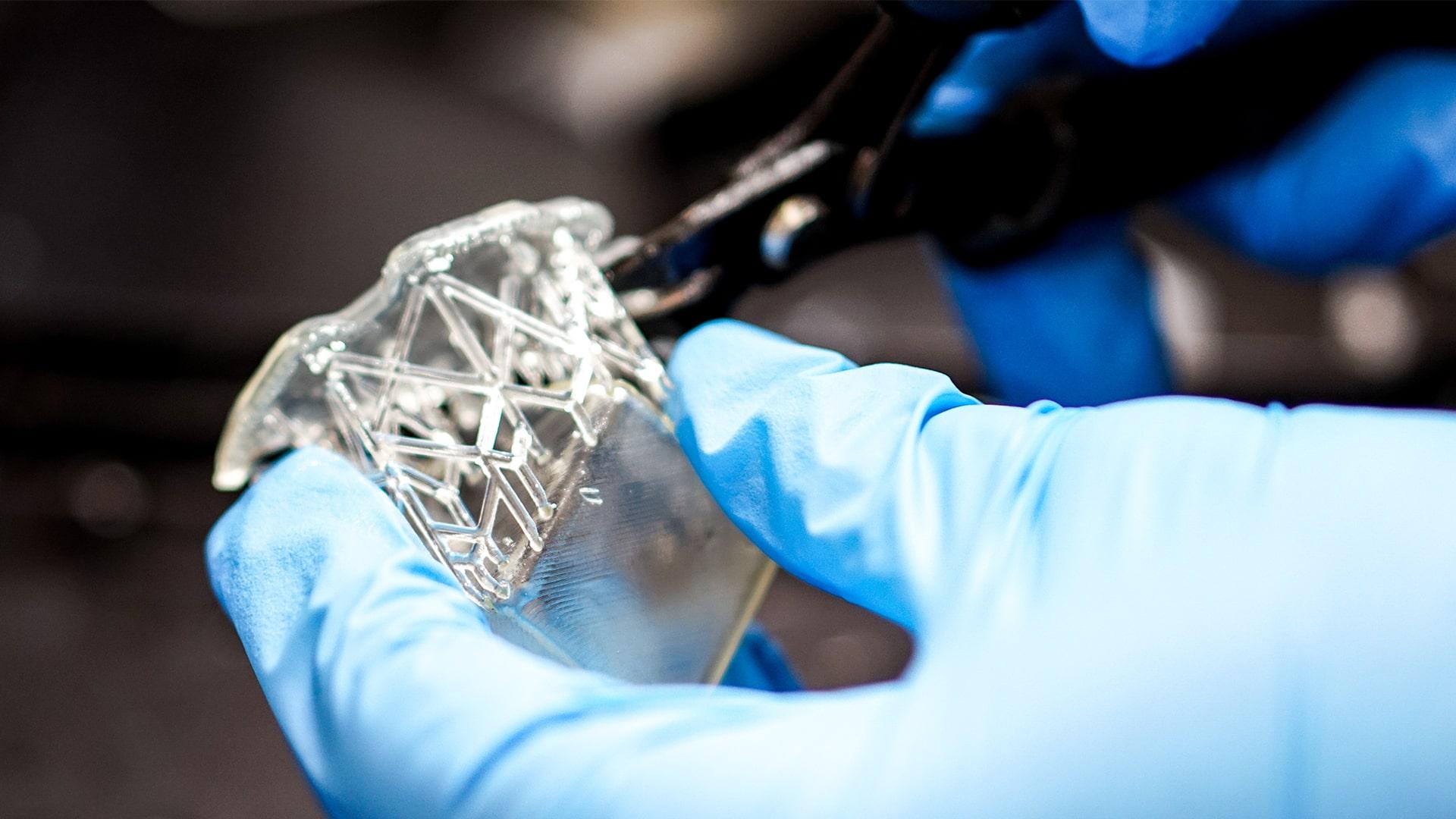

Fabrication incrémentale ou impression 3D

La fabrication incrémentale ou l’impression 3D, AM et 3DP, ont explosé dans le monde industriel. Les premières imprimantes étaient conçues pour travailler exclusivement avec des plastiques et des matériaux comme l’ABS, mais la technologie a beaucoup évolué depuis. Aujourd’hui, ces imprimantes peuvent créer des produits et des composants à partir de diverses matières brutes, notamment le béton, le bois, l’acier et un nombre croissant de métaux, d’alliages, de céramiques et de matériaux composites à matrice métallique.

La tendance la plus intéressante associée à cette technologie est l’usinage hybride. Il s’agit à la fois de l’usinage CNC traditionnel et de solutions d’impression 3D qui permettent de rationaliser le développement des produits. Les fabricants ont beaucoup plus de contrôle sur les produits qu’ils créent et peuvent apporter des modifications à la volée, ce qui se traduit par une plus grande flexibilité.

L’ensemble du processus est plus rapide, plus efficace et extrêmement précis, comparé aux méthodes d’usinage traditionnelles. En outre, la fabrication additive modifie l’emplacement de la cible ou de la source où la fabrication a lieu. Les matériaux et les composants peuvent être imprimés directement sur place à l’aide d’une imprimante portable, mais tout aussi puissante. Il en va de même pour certains produits de consommation, ce qui permet aux fabricants de créer des biens plus proches du client que jamais. En outre, cela permet aux fabricants d’introduire un degré de personnalisation sans précédent.

Méthodes d’usinage personnalisées

Les méthodes d’usinage personnalisées complètent la découpe au laser, qui n’est plus la seule innovation récente, en matière d’usinage. Parmi les autres méthodes de création, nous pouvons citer…

Chacune de ces méthodes est mise en œuvre différemment et offre des avantages spécifiques et efficaces par rapport aux procédés d’usinage classiques. La découpe au jet d’eau, par exemple, est un procédé plus soustractif destiné à découper ou à réduire des matériaux et des pièces de grande taille. En revanche, l’usinage électrochimique et le polissage au rouleau sont également soustractifs, mais concernent des matériaux et des ajustements beaucoup plus petits.

Systèmes de finition automatisés

Les systèmes de finition automatisés interviennent après avoir usiné, redimensionné ou modifié les métaux et les bois. Il peut être nécessaire de finir leur couche extérieure ou leur surface dans le but d’obtenir un aspect plus brillant et plus poli.

Bien que des progrès aient été réalisés dans ce domaine, les procédés restent relativement identiques. Même la plupart des nouvelles méthodes utilisent toujours un processus cohérent et hautement reproductible. C’est là que l’automatisation prend tout son sens, notamment grâce aux technologies contemporaines.

Les systèmes robotisés de finition peuvent modifier l’ensemble du processus et révolutionner la qualité et la productivité de l’ensemble du secteur. Par exemple, les systèmes robotisés d’usinage offrent des améliorations inégalées, en termes de qualité de sortie, de productivité, de polyvalence et de sécurité globale. Ces solutions indiquent la direction que prend l’industrie, vers un environnement plus efficace et plus automatisé.

Préparer l’avenir

Préparer l’avenir signifie que les fabricants n’ont pas nécessairement le besoin de mettre en œuvre ces technologies et tendances immédiatement, mais il est clairement nécessaire de comprendre l’avenir vers lequel leur industrie se dirige. Les systèmes intelligents, connectés et hautement automatisés constituent un choix définitif pour de nombreux processus, en particulier ceux qui sont très répétitifs. Déléguer des tâches simples et répétitives à des travailleurs humains n’a pas de sens, surtout lorsqu’une technologie avancée peut effectuer le travail plus rapidement et plus efficacement.

Bien entendu, ces solutions ne remplacent pas entièrement les travailleurs humains. Au contraire, le matériel et la robotique travailleront avec leurs collègues humains, pour améliorer ensemble l’industrie.