Centres de tournage CNC – Connaissances de base

Histoire de la technologie du tournage

Le tournage est l’une des technologies de fabrication les plus anciennes de la planète. Les versions les plus anciennes remontent aux Égyptiens de l’Antiquité, qui ont inventé un tour à deux hommes, actionné par un arc, aux alentours du XIIIe siècle avant notre ère. Il est fascinant de constater que, bien que beaucoup de temps se soit écoulé depuis, la technologie du tournage est toujours largement utilisée pour la fabrication d’une grande variété de pièces.

La force de cette méthode réside dans sa simplicité et dans son efficacité. Bien entendu, au fil des ans, l’homme a progressivement développé et amélioré le processus, à tel point que les machines-outils utilisées aujourd’hui n’ont plus grand-chose à voir avec celles sur lesquelles travaillaient ne serait-ce que nos grands-parents. Les centres de tournage CNC contemporains sont des machines très complexes, dotées de puissantes capacités, qui ne se limitent plus depuis longtemps au tournage.

Dans cet article, nous allons donner un aperçu des machines-outils contemporaines utilisées pour le tournage.

Tours CNC et centres de tournage CNC, quelle est la différence ?

Vous avez probablement déjà rencontré les termes « tour CNC » et « centre de tournage CNC » utilisés de manière interchangeable.

Bien qu’il n’y ait pas de distinction formelle entre les tours et les centres de tournage, le premier terme n’est couramment utilisé que pour désigner des machines plus simples, destinées aux seules opérations de tournage CNC. En revanche, le terme « centre de tournage » désigne généralement les machines qui intègrent des capacités de fraisage ou de perçage, ou bien celles qui sont dotées de contre-broches permettant d’effectuer des opérations sur l’autre face de la pièce.

Nous pourrions dire qu’un tour CNC se contente de faire du tournage pur et simple. Il s’agit d’une machine à deux axes, X et Z, dotée d’un seul mandrin. En face du mandrin, il peut y avoir une poupée mobile ou contre-pointe de manière à soutenir la pièce, ou, dans des conceptions plus simples, il n’y a que le mandrin lui-même.

Un centre de tournage CNC propose une capacité de fraisage, disposant d’une seconde broche, et d’un axe Y, élargissant les fonctionnalités. Ces machines sont également appelées machines multitâches, car elles ne se limitent pas au seul tournage CNC. Nous pouvons les considérer comme une évolution du tour. Par le passé, la plupart des gens appelaient ces machines des tours, mais lorsque l’usinage CNC est devenu plus complexe, leur dénomination ayant évolué pour devenir des centres de tournage CNC, lorsque le fraisage et les contre-broches ont été ajoutés.

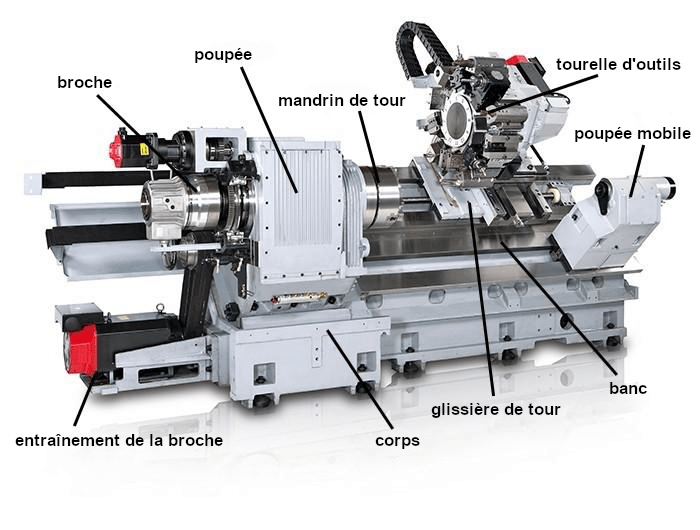

Construction d’un tour CNC

Que vous travailliez sur un tour ou sur un centre de tournage, les pièces de base sont les mêmes.

La poupée

La poupée abrite la broche principale et les mécanismes de changement de vitesse et d’engrenage. L’extrémité principale de cette broche contient souvent un cône Morse. Dans les premiers modèles de tours industriels, la broche était entraînée directement par une poulie plate. Aujourd’hui, elle est entraînée par un moteur électrique.

Le banc

Le banc du tour est une base reliée à la poupée, de telle manière que la glissière et la contre-pointe se déplacent parallèlement à l’accès à la broche. Ce mouvement est facilité par des guides de banc qui maintiennent la glissière mobile ou la contre-pointe sur un rail fixe.

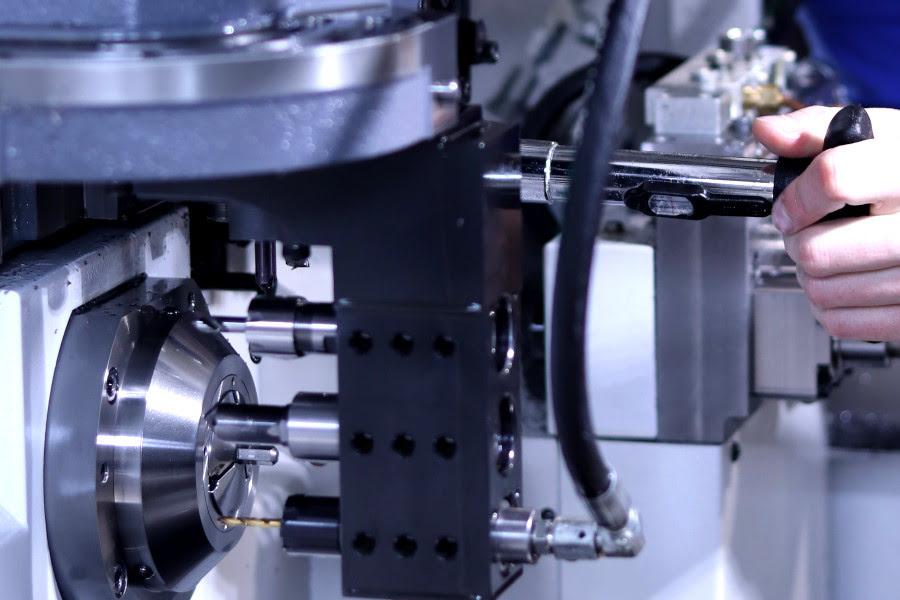

La tourelle d’outils

La tourelle d’outils accueille les outils de coupe et les déplace longitudinalement, par rapport à la pièce, pour les opérations de tournage CNC, ou bien perpendiculairement, pour les opérations de rabotage. La tête se compose de deux pièces moulées, une pièce supérieure et une pièce latérale.

La poupée mobile ou contre-pointe

La poupée mobile, ou contre-pointe, est montée exactement en face du mandrin de la broche principale de la machine-outil. Contrairement à la broche, la poupée mobile ou contre-pointe, qui peut être équipée d’un cône pour recevoir des forets, des alésoirs ou d’autres outils, ne tourne pas. Au lieu de cela, elle se déplace longitudinalement sous l’action de la broche de tirage.

Configurations des centres de tournage CNC

Il existe essentiellement deux types de centres de tournage CNC. Le type horizontal traditionnel, qui existe depuis longtemps, mais aussi le type vertical, qui diffère par l’alignement de l’axe de rotation de la broche. Dans les tours CNC verticaux, comme leur nom l’indique, la broche tourne par rapport à un axe vertical.

Les tours CNC horizontaux représentent environ 70 % du marché, car ils existent historiquement depuis plus longtemps. Tous les constructeurs de tours ont fait leurs premiers pas sur un tour horizontal.

Tournage horizontal et tournage vertical

Les tours horizontaux, ou les verticaux, ont tous deux leurs propres caractéristiques. Il existe également des centres de tournage verticaux CNC inversés, qui voient la position de leur broche et de leur mandrin inversée. Ces trois types de machines sont essentiellement constitués des mêmes éléments de base, poupée, glissière de tour, etc., mais ils diffèrent par leur orientation. Le choix d’un tour horizontal, vertical ou inversé dépend d’un certain nombre de facteurs, mais certains principes pratiques peuvent vous aider à vous décider.

L’avantage d’un tour horizontal est que la gravité éloigne les copeaux de la pièce. En d’autres termes, lors du tournage, tous les copeaux tombent dans le convoyeur à copeaux ou autre panier.

En général, les tours CNC horizontaux sont plus flexibles, car ils peuvent avoir des bancs plus longs en regard de la taille de la broche. Ils peuvent également utiliser des ravitailleurs de barres et disposent généralement de contre-pointes, ce qui est rare sur les versions verticales. En revanche, pour l’usinage de pièces courtes et de grand diamètre, en particulier s’il s’agit de pièces lourdes, un tour CNC vertical fonctionnera très bien.

L’avantage d’un tour vertical est que la gravité aide à serrer votre pièce dans le mandrin. Les copeaux, en revanche, peuvent poser un problème, surtout si la pièce est concave, car elle risque de les piéger à l’intérieur. Il y a donc un risque de recouper à nouveau les copeaux créés, en raison de leur mauvaise évacuation de la zone d’usinage. Un autre problème, avec un tour vertical, est que les copeaux tombent dans la broche, dont la protection doit être extrêmement efficace.

Il est juste de dire que la taille des pièces décolletées est généralement le facteur décisif dans le choix d’une version de tour. En ce qui concerne les pièces plus grandes, de nombreuses applications automobiles telles que des pièces brutes de transmission, des disques de frein, etc., sont réalisées verticalement et généralement avec une double broche. L’un des avantages est que la gravité aide à serrer la pièce. D’autre part, une fois que la pièce est insérée dans le mandrin, elle se met en place et son propre poids la presse contre les mâchoires du mandrin.

Il existe des pièces de 500 mm de diamètre usinées sur une machine horizontale, mais leur chargement est toujours difficile, car il faut pousser la pièce dans le mandrin et la maintenir pendant le serrage.

Un autre facteur à prendre en compte, lors du choix entre les configurations horizontales ou verticales, est le degré d’automatisation du centre de tournage CNC. Les tours horizontaux sont considérés comme plus faciles à automatiser, en raison de la disponibilité et de la quasi-généralisation des ravitailleurs de barres qui sont chargés d’alimenter la fabrication en matériaux.

En revanche, lorsqu’il s’agit de fabrication à partir de pièces brutes, des éléments moulés ou forgés, le chargement automatique sera plus facile à mettre en œuvre sur un centre vertical. Tout d’abord, parce que la gravité aide naturellement le processus de dépôt de la pièce dans le mandrin et qu’un robot n’est pas nécessaire pour la pousser en position.

D’autre part, ces types de machines, en particulier les tours CNC verticaux à broche inversée, disposent d’une broche mobile qui fonctionne toute seule, en tant que chargeur de pièces brutes.

Le potentiel de la technologie de tournage CNC

Comme nous pouvons le constater, le marché actuel des machines-outils à commande numérique offre une grande variété de solutions techniques qui peuvent être utilisées lors de la production de pièces. La réussite de l’ensemble du projet dépend souvent du choix d’une technologie et d’une machine adaptées à la tâche spécifique. Dans ce domaine, il convient de faire confiance aux spécialistes de Sabner, qui ont une longue expérience du tournage CNC, pour les clients les plus exigeants.