Aluminium und seine Legierungen

Inhaltsverzeichnis

Eigenschaften von Aluminium als Konstruktionsmetall

Aluminium ist eines der am häufigsten verwendeten Metalle in der Industrie, und seine Bedeutung nimmt sowohl in technischen Anwendungen als auch in Konsumgütern des täglichen Bedarfs weiter zu. Als chemisches Element zeichnet es sich durch seine geringe Dichte, gute Wärme- und elektrische Leitfähigkeit sowie hohe Korrosionsbeständigkeit aus, was es zu einem schönen Werkstoff für den modernen Bau macht.

Eine seiner typischsten Besonderheiten ist sein niedriges spezifisches Gewicht von ungefähr 2,7 g/cm³, wodurch es annähernd dreimal weniger schwer ist als Stahl. Diese Eigenschaft ermöglicht eine erhebliche Gewichtsreduzierung einer Konstruktion, ohne dass deren Funktionalität beeinträchtigt wird – vorausgesetzt, sie ist ausreichend mechanisch fest. In Branchen wie dem Transportwesen, der Luftfahrt, der Raumfahrt und der Automobilindustrie zählt jedes eingesparte Kilogramm – und genau hier findet Aluminium seine natürliche Anwendung.

Reines Aluminium ist nicht sehr fest. Sein größtes Potenzial entfaltet es jedoch in Form von Legierungen. Diese erreichen deutlich bessere Festigkeits-, Härte- und technologische Eigenschaften, wenn man ihnen Elemente wie Kupfer, Magnesium, Silizium, Mangan und Zink zusetzt. Die Grundlage für den industriellen Erfolg des Materials wird durch Aluminiumlegierungen gebildet und die Herstellung leichter, langlebiger, verschleißfester und leicht zu bearbeitender Bauteile wird ermöglicht.

Darüber hinaus ist Aluminium ein hochgradig recycelbarer Werkstoff. Seine Wiederaufbereitung erfordert nur einen Bruchteil der Energie, die bei seiner Primärproduktion verbraucht wird, was ihn zu einem umweltfreundlichen und wirtschaftlich rentablen Rohstoff macht. Aluminium ist ein strategischer Rohstoff und ein Symbol für einen modernen Ansatz in der Werkstofftechnik. Das liegt an seinen physikalischen, technologischen und ökologischen Eigenschaften.

Grundlegende Eigenschaften und Arten von technischem Aluminium

In der industriellen Praxis kommt reines Aluminium in seiner chemisch idealen Gestalt nur selten zum Einsatz. Stattdessen wird ein anderes Aluminium benutzt, das zwar immer noch hauptsächlich Aluminium enthält, aber auch Spuren von anderen Stoffen wie Eisen, Silizium, Mangan, Kupfer und Zink. Diese Zusätze sind entweder Nebenprodukte des Herstellungsprozesses. Oder sie werden bewusst hinzugefügt. So werden die Eigenschaften des Materials beeinflusst.

Einer der bekanntesten Vorteile von technischem Aluminium ist seine leichte Formbarkeit und Bearbeitbarkeit, sowohl in plastischen als auch in mechanischen Anwendungen. Ohne dass dabei ein nennenswertes Risiko von Rissen oder Verlust der strukturellen Integrität besteht, kann dieses Material gewalzt, gestanzt, gezogen und gebogen werden. Daher eignet es sich für die Herstellung von dünnwandigen Strukturelementen, Profilen, Rohren und Bauteilen mit komplexen Formen.

Ein weiteres wichtiges Merkmal von technischem Aluminium ist sein relativ niedriger Schmelzpunkt, der zwischen etwa 650 °C und 660 °C liegt. Im Vergleich zu Stahl oder anderen Konstruktionsmetallen ist dies ein relativ niedriger Wert. Einerseits erleichtert er die Wärmebehandlung und das Gießen, andererseits bringt er aber gleichzeitig Einschränkungen bei der Verarbeitung unter hohen Temperaturen mit sich.

Aluminium weist außerdem eine hervorragende thermische und elektrische Leitfähigkeit auf, sodass es neben seinen mechanischen Eigenschaften häufig als leitfähiges Material eingesetzt wird, insbesondere dort, wo Gewicht und Korrosionsbeständigkeit wichtiger sind als extreme Leitfähigkeit, wie beispielsweise in Hochspannungsleitungen oder Kühlkörpern.

Die Einteilung technischer Aluminiumtypen erfolgt anhand ihres Reinheitsgrads. Die meisten physikalischen Eigenschaften von Primäraluminium – wie etwa hohe Plastizität, geringe Festigkeit und ausgezeichnete Korrosionsbeständigkeit – werden von Aluminium mit einer Reinheit von über 99 % beibehalten. Geringere Reinheitsgrade weisen etwas geringere Korrosionsbeständigkeitsparameter auf. Sie haben beispielsweise einen Aluminiumgehalt von ca. 98 %. Unter dem Gesichtspunkt der Wirtschaftlichkeit der Herstellung und der Verfügbarkeit von Sekundärrohstoffen können sie jedoch attraktiver sein.

Es ist zu betonen, dass technisches Aluminium die Grundlage für weitere Legierungen bildet. Seine Reinheit, Struktur und Zusätze sind der Ausgangspunkt für die Entwicklung von Speziallegierungen, in denen Aluminium nicht mehr nur als Hintergrund für Zusätze dient, sondern zur Grundlage für eine neue Klasse von Baumaterialien mit erweiterten Anwendungsmöglichkeiten wird.

Eigenschaften und Anwendungen von Aluminiumlegierungen

In Form von Legierungen entfaltet Aluminium sein volles Potenzial als Konstruktionswerkstoff – es ist nicht nur leicht und korrosionsbeständig, sondern auch langlebig, wärmebehandelbar und an eine Vielzahl von Betriebsbedingungen anpassbar. Durch die Zugabe anderer Elemente wie Kupfer, Silizium, Zink, Magnesium oder Mangan können seine Eigenschaften radikal verändert werden, wodurch Aluminiumlegierungen zu einer Gruppe von Werkstoffen mit nahezu unbegrenzten technischen Möglichkeiten werden.

Die wichtigste Errungenschaft auf dem Gebiet der Aluminiumlegierungen ist die Möglichkeit, ihre Struktur durch geeignete Wärmebehandlungsverfahren zu steuern. Durch Härten, Ausscheiden, Altern und Glühen lassen sich ihre Härte, Elastizität, Kriechfestigkeit und Plastizität einstellen. Eine AA-Legierung, die im Rohzustand weich und leicht verformbar ist, wird nach dem Altern zu einem Werkstoff mit Eigenschaften, die denen einiger Kohlenstoffstähle ähneln.

Eine weitere Besonderheit von Aluminiumlegierungen ist ihre natürliche Beständigkeit gegen atmosphärische Korrosion. Das Material bildet bei Kontakt mit Sauerstoff sofort eine dünne Schicht aus Aluminiumoxid auf der Oberfläche. Diese Schicht schützt das Material vor tieferer Oxidation. Aluminiumlegierungen werden überall dort eingesetzt, wo Haltbarkeit, Leichtigkeit und Langlebigkeit gefragt sind. Das sind zum Beispiel die Luft- und Raumfahrt, der Schiffbau, der Brückenbau und moderne Elektrofahrzeuge. Die geringe Dichte ist dabei ein entscheidender Vorteil.

Ein weiteres wesentliches Merkmal ist die hohe Plastizität von Aluminiumlegierungen. Unabhängig davon, ob das Material gewalzt, gepresst, gezogen oder mit Volumenverfahren geformt wird: Geeignet ausgewählte Legierungen behalten die erforderliche Duktilität und Rissbeständigkeit. Dadurch ist die Herstellung dünnwandiger, komplexer Bauteile möglich, die aus anderen Metallen schwieriger oder weniger wirtschaftlich zu produzieren wären.

Wichtige Phasendiagramme von Aluminiumlegierungen

Aluminiumlegierungen sind ein spannendes Thema, wenn es um ihr Verständnis von Eigenschaften und Verhalten geht. Um dies zu verstehen, ist es wichtig, sich mit ihren Phasendiagrammen zu beschäftigen. Diese Diagramme zeigen die Beziehungen zwischen Temperatur, chemischer Zusammensetzung und innerer Struktur des Materials. Mithilfe dieser Diagramme lässt sich bestimmen, welche Phasen sich in der Legierung bilden können, unter welchen Bedingungen Phasenübergänge stattfinden und welche Endstruktur nach Abschluss des technologischen Prozesses entsteht.

Bei Aluminium sind Zwei- und Dreikomponenten-Phasendiagramme, in denen Aluminium mit Elementen wie Kupfer, Silicium, Zink, Magnesium oder Mangan kombiniert wird, von entscheidender Bedeutung. Diese Kombinationen erzeugen charakteristische Phasenübergangszonen, in denen Bereiche mit festen Lösungen, Zwei- oder Mehrphasenmischungen sowie eutektische oder peritektische Zonen unterschieden werden können.

Eines der kritischsten Phasendiagramme ist das Aluminium-Kupfer-Phasendiagramm, das als Grundlage für viele ausscheidungshärtende Legierungen dient. In diesem Fall ist die bedeutendste Sekundärphase Al₂Cu, die durch gesteuerte Alterung entsteht und für eine signifikante Steigerung der Härte und Zugfestigkeit verantwortlich ist. In der Luft- und Raumfahrtindustrie kommen Duraluminiumlegierungen zum Einsatz, für die dieses Phasendiagramm verwendet wird.

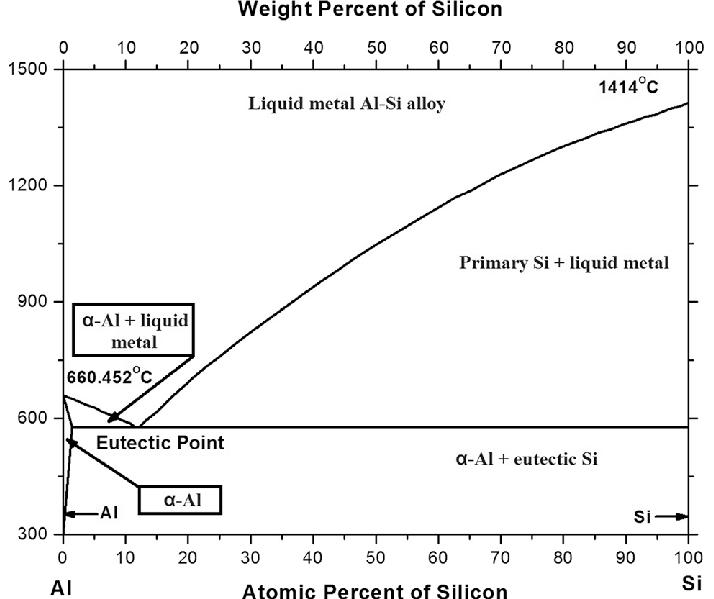

Ebenso wichtig ist das Aluminium-Silizium-Phasendiagramm, das bei Gusslegierungen dominiert. Silizium verbessert die Gießbarkeit und Abriebfestigkeit und ermöglicht in Kombination mit einer geeigneten eutektischen Al-Si-Verfeinerung einen günstigen Kompromiss zwischen Festigkeit und Verarbeitbarkeit. Solche Metallmischungen werden oft in Motorenbauteilen, Maschinenteilen und mechanischen Gehäusen verwendet.

Ebenso wichtig ist das Aluminium-Magnesium-Phasendiagramm, das für die Bildung von Legierungen mit ausgezeichneter Korrosionsbeständigkeit und einem relativ geringen spezifischen Gewicht verantwortlich ist. Obwohl sie weniger haltbar sind als Kupfer- oder Zink-Phasendiagramme, sind Legierungen dieser Art ideal für marine Anwendungen und Leichtbaukonstruktionen, die Feuchtigkeit und Salz ausgesetzt sind.

Das Aluminium-Zink-Phasendiagramm hingegen zeichnet sich insbesondere nach der Wärmebehandlung durch eine bemerkenswert hohe mechanische Festigkeit aus. In Verbindung mit Magnesium und Kupfer ist es die Basis für die fortschrittlichsten Legierungen, die trotz ihrer verminderten Korrosionsbeständigkeit da zum Einsatz kommen, wo maximale Festigkeit bei minimalem Gewicht von entscheidender Bedeutung ist.

Jedes dieser Phasendiagramme stellt eine wissenschaftliche Karte der strukturellen Veränderungen dar, deren Kenntnis nicht nur für Metallurgen, sondern für jeden Ingenieur, der mit Werkstoffen arbeitet, unerlässlich ist. Anhand von Phasendiagrammen können wir das Verhalten von Legierungen vorhersagen. Das tun wir nicht nur im Labor. Vor allem können wir es bei realen industriellen Anwendungen tun. Außerdem können wir es modellieren und gestalten.

Aluminiumgusslegierungen und ihre Modifikation

Unter den verschiedenen Arten von Aluminiumlegierungen nehmen Gusslegierungen eine besondere Stellung ein, da sie dort eingesetzt werden, wo es entscheidend ist, komplexe Formen ohne mechanische Bearbeitung zu erhalten. Ihre Beliebtheit beruht nicht nur auf den Eigenschaften des Aluminiums selbst, sondern auch auf der Möglichkeit, die Struktur während des Erstarrungsprozesses präzise zu steuern.

Silizium ist der Hauptbestandteil der meisten Aluminiumgusslegierungen und erfüllt mehrere wichtige Funktionen. Zum einen senkt es den Schmelzpunkt der Legierung erheblich, was ihre Gießbarkeit verbessert und somit auch die Herstellung komplexer Gussformen ermöglicht. Gleichzeitig macht Silizium die Teile weniger schnell kaputt und sorgt dafür, dass sie ihre Form behalten. Die optimale mechanischen Eigenschaften werden jedoch nicht immer durch die grobe Struktur des Aluminium-Silizium-Eutektikums garantiert, die durch die freie Erstarrung entsteht.

Aus diesem Grund wird in der Gießereiindustrie häufig eine Modifizierung dieser Legierungen vorgenommen, d. h. die kontrollierte Zugabe von Zusatzstoffen, die die Form und Größe der Phasenausscheidungen beeinflussen. Das primäre Ziel der Modifizierung besteht darin, die nadelartige, scharfe Siliziumstruktur in eine kugelförmigere und feinere Form umzuwandeln. Dadurch sollen die Duktilität, Schlagzähigkeit und Gesamtfestigkeit des Materials verbessert werden. Zu den am häufigsten verwendeten Modifikatoren gehören Elemente wie Natrium, Strontium und Titan. Sie wirken jeweils in einer anderen Phase des Erstarrungsprozesses. Sie alle verfolgen jedoch ein gemeinsames Ziel: die Gussstruktur homogener und mechanisch belastbarer zu machen.

Es ist anzumerken, dass Aluminiumgusslegierungen ein Werkstoff sind, der in hohem Maße von der Verarbeitungstechnologie abhängt. Selbst die beste chemische Zusammensetzung führt ohne richtiges Schmelzen, Reinigen des flüssigen Metalls, Formen und Abkühlen nicht zu den erwarteten Ergebnissen. Jede dieser Phasen kann die Phasenverteilung, Korngröße und Porosität beeinflussen, was sich wiederum auf die Leistung des Endprodukts auswirkt.

Wenn man Gusslegierungen entsprechend verändert und verarbeitet, werden sie zu Werkstoffen, die funktional und wirtschaftlich effizient sind. Das ermöglicht eine schnelle Massenfertigung von Bauteilen mit komplexen Geometrien und hohen Leistungsanforderungen. Ihre Bedeutung in der Automobil-, Elektro- und Bauindustrie ist heute sehr hoch. Die Weiterentwicklung der Technologien, um sie zu verändern und zu bearbeiten, stärkt ihre Position unter den modernen Werkstoffen noch weiter.

Hydronalium und Duraluminium

Neben Gusslegierungen bilden Legierungen für die plastische Verarbeitung eine ebenso wichtige Gruppe von Aluminiumwerkstoffen, die sich durch eine besondere Verarbeitbarkeit auszeichnen. Ihre chemische Zusammensetzung und Struktur sind so optimiert, dass das Material ohne Umschmelzen in die gewünschte Form gebracht werden kann, und zwar durch Walzen, Stanzen, Schmieden und Ziehen. Unter ihnen spielen Hydronalium und Duraluminium eine besondere Rolle – zwei Legierungstypen, die seit Jahrzehnten Maßstäbe in der modernen Werkstofftechnik setzen.

Hydronalium ist ein Handelsname für Aluminiumlegierungen mit Magnesiumzusatz und geringen Mengen Mangan. Der Hauptvorteil dieses Materials ist seine außergewöhnliche Korrosionsbeständigkeit, selbst in chemischen und marinen Umgebungen. Diese Eigenschaft, kombiniert mit guter Duktilität und Schweißbarkeit, hat Hydronalium zu einem der beliebtesten Werkstoffe in der Schiffbauindustrie, im Tankbau und für Bauteile gemacht, die Feuchtigkeit und Salz ausgesetzt sind. Obwohl seine mechanische Festigkeit moderat ist, reicht sie für Anwendungen aus, bei denen die chemische Beständigkeit wichtiger ist als die strukturelle Steifigkeit.

Duraluminium hingegen ist eine Legierung mit völlig anderen Eigenschaften. Die Hauptlegierungselemente sind Kupfer, mit zusätzlichen Anteilen von Magnesium, Mangan und Silizium. Duraluminium erreicht eine sehr hohe mechanische Festigkeit – vergleichbar mit einigen Baustahlsorten – bei deutlich geringerer Dichte, und zwar dank geeigneter Härtung und Alterung. Aufgrund der hohen Bedeutung jedes Gramms und der hohen Belastungen, denen das Material standhalten muss, werden diese Legierungen häufig in der Luft- und Raumfahrtindustrie eingesetzt.

Jedoch ist zu berücksichtigen, dass Duraluminium eine eingeschränkte Korrosionsbeständigkeit aufweist, insbesondere in Anwesenheit von Feuchtigkeit und spezifischen Chemikalien. Aus diesem Grund wird häufig ein zusätzlicher Oberflächenschutz in Form von Eloxieren, Lackieren oder Beschichten mit anderen Aluminiumlegierungen verwendet, um die Haltbarkeit in aggressiven Umgebungen zu verbessern. Duraluminium kann in tragenden Konstruktionen von Flugzeugen, Verbundbrücken und Rahmenelementen von Spezialfahrzeugen eingesetzt werden. Voraussetzung dafür ist eine Kombination aus Festigkeit und entsprechend ausgewähltem Oberflächenschutz.

Beide Legierungstypen – Hydronalium und Duraluminium – zeigen die Vielseitigkeit der Aluminium-Anwendungen, wenn die chemische Zusammensetzung und die Verarbeitungstechnologie entsprechend ausgewählt werden. Es ist nicht Aluminium selbst, das die Eigenschaften eines Werkstoffs bestimmt, sondern wie Wissenschaft und Technik sein Potenzial ausschöpfen.

Aluminium und seine Legierungen – Zusammenfassung

Obwohl Aluminium lange Zeit im Schatten von Eisen und seinen Legierungen stand, steht es heute im Mittelpunkt des Interesses von Ingenieuren, Designern und Technologen weltweit. Seine einzigartige Kombination aus geringem Gewicht, Korrosionsbeständigkeit, Wärmeleitfähigkeit und der Möglichkeit, seine Struktur durch Legierungszusätze zu formen, macht es nicht nur zu einem vielseitigen Werkstoff, sondern auch in vielen Branchen unverzichtbar.

Die moderne Werkstofftechnik beschränkt sich nicht mehr darauf, Aluminium als Leichtmetall zu verwenden, sondern betrachtet es als Plattform für die Herstellung von Funktionswerkstoffen, die auf unterschiedlichste Anforderungen zugeschnitten sind. Dank ihrer Wärmebehandlungs- und Oberflächenbearbeitungseigenschaften lassen sich Aluminiumlegierungen für spezifische Parameter wie Festigkeit, Plastizität, chemische Beständigkeit, Leitfähigkeit und Ermüdungslebensdauer optimieren.

Darüber hinaus dient das Aluminiumrecycling als Vorbild für eine nachhaltige Entwicklung in der Werkstoffindustrie. Die Wiederverwendung dieses Metalls ist mit einem minimalen Energieverbrauch verbunden. Es verursacht keinen nennenswerten Verlust seiner Eigenschaften und ist somit ein Werkstoff, der voll und ganz mit dem Konzept der Kreislaufwirtschaft vereinbar ist.

Aluminium und seine Legierungen sind nicht nur in der Luft- und Raumfahrt, der Automobilindustrie und dem Bauwesen von Bedeutung. Moderne Städte, die Energieversorgung, die Elektronik, die Medizin und der öffentliche Nahverkehr – all das sind Bereiche, in denen es zum Einsatz kommt. Unabhängig von der Branche bietet Aluminium eine Kombination aus Leichtigkeit und Festigkeit sowie Langlebigkeit und einfacher Verarbeitung. Diese Flexibilität macht es zum Werkstoff der Zukunft.

Ingenieure können Komponenten so konstruieren, dass sie nicht nur die technischen Anforderungen erfüllen, sondern auch den Erwartungen an Energieeffizienz, Langlebigkeit und umweltfreundliche Herstellung gerecht werden. Dies ist möglich, wenn sie die Eigenschaften, Verarbeitungstechnologien und Auswirkungen von Legierungszusätzen verstehen. Aluminium ist längst mehr als nur eine Alternative – es ist der Standard für modernes Design.