Metody testování struktury materiálu

Obsah

Ačkoli kovy a jejich slitiny tvoří základ moderní technologie, jejich vlastnosti nejsou dány pouze chemickým složením, ale stejně tak i vnitřní strukturou materiálu. Chování kovu při obrábění, provozu a dokonce i při poruše je dáno tím, jak jsou uspořádány atomy, jak se tvoří krystalová zrna, jaké vady se vyskytují v jejich síti a jak je celá hmota materiálu uspořádána v makroskopickém měřítku. Z tohoto důvodu se studium struktury kovových materiálů stalo nedílnou součástí práce inženýrů, technologů a specialistů na kvalitu.

Strukturální analýza nám umožňuje pochopit, proč je jeden kov tvrdý, ale křehký, zatímco jiný je měkký, ale extrémně tažný. Pozorováním a měřením je možné posoudit stupeň vytvrzení materiálu, zkontrolovat správnost tepelného zpracování, odhalit nespojitosti a vnitřní vady a předpovědět chování součásti v provozních podmínkách. Správná interpretace struktury navíc umožňuje efektivní návrh nových slitin, optimalizaci technologických procesů a prodloužení životnosti konstrukcí.

Strukturální výzkum rozlišuje několik úrovní popisu: krystalová struktura, tj. uspořádání atomů v krystalové mřížce; mikrostruktura, zahrnující zrna a fáze viditelné pod mikroskopem; a makrostruktura, viditelná pouhým okem nebo při mírném zvětšení, kde jsou viditelné směry orientace vláken, pórovitost nebo stopy po odlití. Tyto metody doplňují moderní nedestruktivní metody, které umožňují posoudit vnitřní stav materiálu bez jeho poškození, což je zásadní aspekt při kontrole kvality hotových komponentů.

V následujících částech článku se budeme zabývat nejdůležitějšími klasickými i moderními výzkumnými technikami používanými k analýze struktury kovů, které umožňují přesné zkoumání materiálu a hlubší pochopení jeho vlastností.

Rentgenové paprsky a elektrony

Mechanické a technologické vlastnosti kovů jsou založeny na jejich krystalické struktuře, tj. uspořádání atomů v prostoru. Ačkoli je tato struktura pouhým okem neviditelná, určuje takové základní vlastnosti, jako je hustota, tepelná vodivost, tepelná roztažnost a náchylnost k deformaci. K výzkumu tohoto atomového uspořádání se ve vědě a technice používá jedna z nejpřesnějších fyzikálních metod: rentgenová difrakce a v menší míře elektronová difrakce.

Když paprsek rentgenového záření dopadne na kovový vzorek, jeho vlny se rozptýlí na pravidelně rozmístěných atomových rovinách uvnitř krystalu. Vzniká tak charakteristický difrakční obrazec – vzor čar nebo skvrn – který lze zaznamenat a analyzovat. Tento jev popisuje Braggova rovnice, která vztahuje úhel odklonu paprsků k vzdálenostem mezi rovinami krystalové mřížky. To umožňuje určit parametry jednotkové buňky, identifikovat fáze přítomné v materiálu a detekovat vnitřní napětí a stupeň deformace struktury.

Tato technika, známá jako rentgenová difrakční analýza (XRD), se používá ke studiu koroze výrobků ve vědeckém výzkumu i v průmyslové kontrole. Používá se například k identifikaci koroze produktů, hodnocení účinnosti tepelného zpracování a zkoumání opotřebení povrchu nástrojů. Zjednodušenou, ale méně přesnou verzí je difrakční fotografie pořízená ve fotografické komoře pomocí Debye-Scherrerovy metody.

Klasickou difrakci doplňuje elektronová analýza, kterou lze provádět ve specializovaných transmisních mikroskopech. Díky mnohem kratší vlnové délce umožňují elektrony zkoumat mnohem menší objekty než rentgenové paprsky. Elektronová difrakce umožňuje analýzu lokální orientace krystalů v měřítku jednotlivých zrn nebo vrstev, což je často rozhodující u tenkých vrstev a nanostrukturních materiálů.

Rentgenové paprsky i elektrony jsou tedy bránou do světa, který nelze vidět přímo. Jejich přesná interakce s hmotou umožňuje studovat nejen krystalovou strukturu, ale také defekty, dislokace mřížky a přítomnost napětí. Difrakční techniky se tak stávají základem materiálového inženýrství na atomární úrovni, kde začíná skutečný návrh vlastností materiálů.

Metalografická mikroskopie

Ačkoli krystalová struktura určuje vlastnosti kovů na atomární úrovni, v inženýrské praxi je stejně důležité analyzovat jejich mikrostrukturu, tj. vzájemné uspořádání zrn, fází, hranic a možných nespojitostí v mikrometrovém měřítku. K tomu se používá metalografická mikroskopie, která umožňuje pozorování povrchu vhodně připravených vzorků v odraženém světle.

Základem tohoto testu je příprava tzv. metalografického vzorku – hladkého, vyleštěného povrchu vzorku, který je podroben chemickému leptání. Tento proces odhalí hranice zrn a rozdíly mezi fázemi v důsledku různé míry reakce s leptacím činidlem. Připravený povrch se poté pozoruje pod optickým mikroskopem, který umožňuje několikasetnásobné zvětšení, dostatečné pro posouzení velikosti zrn, tvaru nekovových vměstků a povahy fázových přeměn.

Jedním z průlomů v této oblasti byla konstrukce metalografického mikroskopu Le Chatelierem, který umožnil pozorování odraženého světla na neprůhledných površích, jako jsou kovy. Tyto typy mikroskopů jsou dodnes základním nástrojem v laboratořích kontroly kvality, výzkumných a vývojových odděleních a na technických univerzitách. Umožňují zkoumat, zda má materiál jednotnou strukturu, zda byly správně provedeny tepelné a mechanické procesy a zda nejsou přítomny žádné nebezpečné vady.

Navzdory omezenému rozlišení ve srovnání s elektronovou mikroskopií má světelná mikroskopie významnou praktickou výhodu – je relativně rychlá, levná a umožňuje vyhodnocení velké plochy vzorku. Díky tomu je nepostradatelná pro analýzu velkosériové výroby, kde je rozhodující rychlost diagnostiky a opakovatelnost výsledků.

Mikrostrukturální pozorování umožňují klasifikaci kovů na základě jejich tepelné a technologické historie, hodnocení účinnosti tepelného zpracování a analýzu stavu deformace nebo stupně rozpadu materiálu. Metalografická mikroskopie tak otevírá cestu k pochopení toho, co se skrývá pod povrchem kovu – a často rozhoduje o jeho úspěchu nebo neúspěchu v provozních podmínkách.

Elektronová mikroskopie

Pokud jsou vyžadovány detaily přesahující možnosti světelné mikroskopie, používá se elektronová mikroskopie – technika, která umožňuje analyzovat strukturu materiálu s přesností na nanometry, nebo dokonce až na jednotlivé atomy. Na rozdíl od viditelného světla, jehož vlnová délka omezuje rozlišení konvenčních mikroskopů, poskytuje elektronový paprsek díky své mnohem kratší vlnové délce vhled do nejjemnějších detailů kovové struktury, včetně hranic zrn, fázových disperzí, defektů sítě a vzorů lomů.

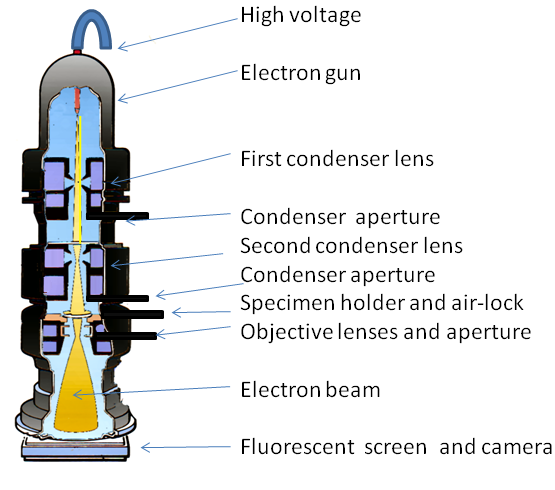

Princip činnosti elektronového mikroskopu je založen na emisi a zaostření elektronů na povrch vzorku ve vysokém vakuu. Podle konstrukce zařízení existují dva hlavní typy: skenovací elektronový mikroskop (SEM) a transmisní elektronový mikroskop (TEM). První z nich umožňuje zobrazit topografii a chemické složení povrchů. Druhý typ umožňuje rentgenové zobrazování tenkých kovových fólií, čímž poskytuje detailní obraz vnitřní struktury.

V SEM se elektronový svazek pohybuje lineárně po povrchu vzorku a detektory registrují odražené nebo sekundární elektrony. Výsledný obraz se vyznačuje vysokou hloubkou ostrosti a vysokým rozlišením, což umožňuje studium morfologie lomu, slinutých struktur, opotřebovaných povrchů a mikro zubů vzniklých v důsledku obrábění. Integrované mikroanalytické systémy, jako je EDS (energeticky disperzní spektroskopie), navíc umožňují stanovit chemické složení zkoumaných fragmentů vzorku, což činí tuto techniku mimořádně univerzální.

TEM zase nabízí ještě vyšší rozlišení, což umožňuje zobrazit krystalovou mřížku, atomové nesouososti a přítomnost bodových defektů. Vzhledem k tomu, že vzorek musí být velmi tenký, je jeho příprava složitější, ale výsledky jsou nesrovnatelně přesnější. To umožňuje studium jevů vyskytujících se na fázových hranicích, v zesílených oblastech nebo po difúzních procesech.

Elektronová mikroskopie otevřela zcela novou dimenzi v diagnostice materiálů, která umožňuje nejen posoudit kvalitu výrobků, ale také pochopit mechanismy jejich degradace a selhání. Moderní přístroje této třídy jsou schopny provádět mikroskopickou, spektroskopickou a fázovou analýzu současně, což z nich činí klíčový nástroj v moderním materiálovém inženýrství, zejména v oblastech speciálních slitin, nanomateriálů a tenkovrstvých funkčních systémů.

Makroskopie

Ačkoli pokročilé výzkumné techniky umožňují zkoumat materiál s pozoruhodnou přesností, nelze přeceňovat význam makroskopie, tj. pozorování kovu v měřítku viditelném pouhým okem nebo při malém zvětšení. Právě zde často začíná diagnostika materiálu, protože mnoho klíčových informací o kvalitě, původu a technologické historii kovu je obsaženo v jeho makrostruktuře.

Makroskopie umožňuje posoudit viditelné vlastnosti bez nutnosti mikroskopické analýzy, včetně distribuce pórovitosti, orientace vláken v kovaných materiálech, průběhu hranic odlitků, přítomnosti trhlin, delaminace nebo tzv. primárních defektů, které vznikají během výrobní fáze. Při správné přípravě povrchu vzorku – broušením, leptáním nebo lámáním – je možné odhalit velké struktury, jako jsou dendrity, zóny fázového přechodu nebo distribuce okují.

Obzvláště cenné informace poskytuje pozorování lomu – povrchů vzniklých v důsledku prasknutí prvku. V závislosti na povaze materiálu a mechanismu poškození může mít lom různé vlastnosti: v případě křehkého lomu může být lesklý a zrnitý, v případě tažného lomu matný a vláknitý. Tato analýza, často prováděná v rámci fraktografických zkoušek, umožňuje identifikovat typ poškození, jeho původ a možnou přítomnost materiálových nehomogenit, které mohly přispět k poruše.

V průmyslové praxi hraje makroskopie důležitou roli při kontrole kvality odlitků, výkovků, plechů a svarů. Je také nepostradatelná při analýze poškození součástí pracujících při proměnlivém zatížení, kde je rozhodující identifikovat zdroj vzniku trhlin. V kombinaci s fotografickou dokumentací se makroskopická pozorování stávají nejen diagnostickým nástrojem, ale také důkazem při analýze příčin poruch.

Ačkoli se může zdát jako nejjednodušší z výzkumných technik, makroskopie často poskytuje první a nejvíce přímé stopy, které vedou k dalším, podrobnějším mikroskopickým a submikroskopickým vyšetřením. Makroskopie nám umožňuje rychle určit, zda materiál, který je předmětem zkoumání, vyžaduje další analýzu, nebo zda je jeho struktura vyhovující.

Nedestruktivní metody

V situacích, kdy je zachování integrity materiálu absolutní požadavek a odstranění nebo poškození vzorku je nepřijatelné, se používají nedestruktivní metody, známé také jako NDT (Non-Destructive Testing). Tyto techniky umožňují posouzení kvality materiálu, detekci vnitřních a povrchových vad, jakož i ověření shody struktury s konstrukčními požadavky, aniž by bylo nutné testovaný prvek poškodit.

Jednou z nejčastěji používaných nedestruktivních metod je radiografická zkouška, která využívá rentgenové nebo gama záření. Tyto paprsky pronikají materiálem a jejich útlum závisí na hustotě a tloušťce vnitřních struktur. Tyto rozdíly se zaznamenávají na speciálních vložkách nebo digitálních senzorech, které umožňují získat obraz průřezu materiálu. Tato metoda dokáže detekovat vzduchové bubliny, smršťovací dutiny, nespojitosti a nekovové vměstky, které by mohly oslabit konstrukční pevnost součásti.

Další běžně používanou technikou je ultrazvuková zkouška, při které jsou materiálem procházeny vysokofrekvenční zvukové vlny. Jakékoli nespojitosti, jako jsou trhliny, delaminace nebo dutiny, způsobují odraz nebo lom vlny, který lze snadno zaznamenat na obrazovce měřicího zařízení. Ultrazvukové zkoušení je vysoce přesné, rychlé a bezpečné, takže je vhodné pro kontrolu tlustých a složitých součástí.

Magnetická zkouška je velmi užitečná pro feromagnetické materiály. Spočívá ve vytvoření magnetického pole v testovaném prvku a nanesení jemných feromagnetických částic na jeho povrch. V případě vad, jako jsou škrábance nebo povrchové trhliny, dochází k narušení magnetických siločar, což způsobuje lokální hromadění částic, díky čemuž lze vadu snadno vizuálně identifikovat.

Všechny tyto metody mají společnou výhodu: umožňují kompletní diagnostiku materiálu nebo výrobku bez jeho zničení, což je rozhodující nejen ve fázi kontroly kvality, ale také při pravidelných kontrolách údržby. Úspěšně se používají v leteckém, energetickém, petrochemickém a automobilovém průmyslu, stejně jako všude tam, kde je prioritou strukturální bezpečnost a provozní spolehlivost.

Nedestruktivní metody jsou dnes nepostradatelnou součástí systémů řízení kvality, protože umožňují včas odhalit potenciální rizika, než dojde k nákladným poruchám. Jsou důkazem technologického pokroku, který umožňuje posoudit vnitřek materiálu stejně účinně, jako by byl průhledný, aniž by bylo nutné zasahovat do jeho struktury.

Metody testování struktury materiálu – shrnutí

Porozumění a kontrola vnitřní struktury kovů je jedním z nejdůležitějších nástrojů, které mají dnes materiáloví inženýři k dispozici. Právě krystalografická, mikrostrukturální, makroskopická a nedestruktivní analýza nám umožňuje plně pochopit, jak se materiál bude chovat v reálných podmínkách – při zatížení, v kontaktu s chemickými látkami, při intenzivním tření nebo při různých teplotách.

Tyto znalosti jsou zásadní nejen při navrhování nových materiálů, ale také při jejich ověřování, hodnocení výrobního procesu a dokonce i při vyšetřování příčin poškození. Díky použití různých metod testování – od rentgenových paprsků po elektronové mikroskopy a ultrazvuk – je možné získat komplexní obraz o materiálu, od atomární úrovně až po makroskopické vlastnosti viditelné pouhým okem.

Každá z diskutovaných technik hraje specifickou roli a jejich komplementarita umožňuje nejen lokalizovat vady, ale také předvídat jejich účinky a zabránit jim v budoucnu. Díky tomu se moderní materiálový výzkum stává základem odpovědného inženýrství, které se opírá nejen o intuici nebo zkušenosti, ale také o ověřitelné údaje a přesnou diagnostiku.

Ve světě, kde bezpečnost, trvanlivost a kvalita konstrukcí mají přímý dopad na lidský život a životní prostředí, není porozumění vnitřnímu uspořádání kovů luxusem, ale nutností.