Le cuivre et ses alliages

Table des matières

Parmi les métaux non ferreux, le cuivre occupe une place particulière, tant en termes de propriétés physico-chimiques que d’étendue de ses applications industrielles. Utilisé depuis l’Antiquité, il reste aujourd’hui, malgré le développement de matériaux avancés, l’une des principales matières premières techniques, dont l’importance ne faiblit pas, et qui… ne cesse de croître ! Cela s’explique par ses propriétés uniques, qui font du cuivre un matériau polyvalent, finalement difficile à remplacer.

L’une des caractéristiques les plus distinctives du cuivre est sa très haute conductivité électrique et thermique, juste derrière l’argent. Cela le rend adapté à une utilisation dans tous les domaines où de faibles pertes d’énergie sont cruciales, telles que l’ingénierie électrique, l’électronique, les systèmes de refroidissement et les appareils de chauffage. De plus, sa résistance à la corrosion, même dans des environnements humides et chimiquement actifs, en fait un matériau durable et fiable, idéal pour les applications industrielles, le chauffage et l’eau.

Il convient également de noter l’excellente malléabilité du cuivre, à froid comme à chaud, ce qui permet de le façonner en composants complexes sans jamais compromettre sa qualité. Sa facilité de soudage et de brasage, ainsi que sa bonne compatibilité avec de nombreux autres matériaux, font du cuivre un choix populaire pour les systèmes composites et les structures hybrides.

Le cuivre constitue également la base de nombreux alliages précieux, dont les plus importants sont le laiton et le bronze, tous étant des matériaux aux propriétés mécaniques, chimiques et technologiques très différentes. En sélectionnant soigneusement les éléments d’alliage, il est possible de créer des matériaux adaptés à des conditions de fonctionnement particulières, allant d’éléments structurels jusqu’à des pièces d’équipement de précision.

Aujourd’hui, le cuivre n’est plus uniquement un métal utilitaire, mais une véritable ressource technologique stratégique dont les propriétés et la disponibilité influencent le développement de secteurs tels que les énergies renouvelables, l’électromobilité, l’électronique, l’aviation et les infrastructures urbaines. Son rôle dans l’industrie technologique moderne ne peut être surestimé, c’est pourquoi il mérite une analyse approfondie, que voici…

Propriétés physiques et chimiques du cuivre

Le cuivre fait partie des métaux qui se distinguent par leur combinaison extrêmement favorable de propriétés physiques et chimiques, ce qui en fait l’un des matériaux techniques les plus polyvalents et les plus recherchés. Son caractère unique est apparent au premier coup d’œil, sa couleur chaude, rouge doré, et son éclat métallique sont le résultat de l’interaction spécifique de la lumière avec sa structure.

L’une des caractéristiques les plus importantes du cuivre est sa très haute conductivité électrique, qui est d’environ 58 MS/m, juste derrière l’argent. Grâce à cette propriété, le cuivre est irremplaçable en électrotechnique, servant aux câbles électriques et aux enroulements de moteurs, jusqu’aux connecteurs et autres circuits intégrés. Sa conductivité thermique élevée, atteignant 390 W/m·K, en fait également un matériau idéal pour les composants nécessitant une dissipation rapide de la chaleur, tels que les radiateurs, les échangeurs de chaleur et les systèmes de refroidissement électroniques.

Le cuivre a une densité relativement élevée qui est d’environ 8,96 g/cm³, ce qui influe sur son poids dans les structures, mais ce qui indique également que nous avons là une structure cristalline compacte à faces centrées. Cette dernière est très propice à la plasticité et à la maniabilité, ce qui facilite le laminage, l’estampage, l’étirage et le forgeage. Même après une déformation intense, le cuivre conservant sa ductilité et sa structure nous permet un soulagement relativement facile des contraintes par recuit.

D’un point de vue chimique, le cuivre appartient aux métaux nobles, car il présente une grande résistance à la corrosion atmosphérique. Au contact de l’humidité et de l’air, il forme une patine, sous forme d’une couche protectrice. Il résiste à de nombreux agents chimiques, y compris l’eau de mer, mais est toutefois affecté par certains acides oxydants, tels que l’acide nitrique. En présence de composés soufrés, il peut former des sulfures, ce qui, dans la pratique, nécessite une protection adéquate de la surface, dans certains environnements industriels.

Il convient également de noter que le cuivre possède d’excellentes propriétés biocides, ce qui le rend adapté à une utilisation dans l’industrie, mais également dans le domaine médical, les installations sanitaires et la construction. Son activité biologique unique lui permet de limiter la croissance des bactéries et des micro-organismes à sa surface, notion très importante dans le contexte de l’hygiène et de la sécurité sanitaire.

Chimiquement, le cuivre peut se présenter sous plusieurs états d’oxydation, mais le plus important d’entre eux est le Cu²⁺, qui constitue la base de nombreux composés de cuivre utilisés dans les industries chimiques et électrochimiques. Ce qui fait que la réactivité du cuivre avec certains éléments permet la création d’une large gamme d’alliages précieux, qui seront abordés plus loin dans cet article.

Propriétés technologiques et de traitement

L’un des avantages les plus significatifs du cuivre, en tant que matériau d’ingénierie, est son exceptionnelle réceptivité à divers procédés technologiques, tant à froid qu’à chaud. Cette propriété détermine son large éventail d’applications dans les industries métallurgiques, électrotechniques, d’installation et de précision. Le cuivre étant facile à façonner, à assembler et à modifier, ceci permet de l’utiliser aussi bien pour des éléments géométriques complexes que pour des fils fins et délicats.

Le cuivre se caractérise par une excellente plasticité, il peut d’être déformé de manière intensive sans risque de fissuration, ce qui est particulièrement apprécié dans le laminage de tôles, le tréfilage et l’extrusion de tubes et de bandes. Par ailleurs, sa structure cristalline RSC facilite le mouvement des dislocations, réduisant ainsi la résistance plastique lors de la déformation. Le cuivre peut également être efficacement travaillé à chaud, et les produits semi-finis qui en résultent présentent une qualité de surface et une stabilité dimensionnelle élevées.

Lors d’un traitement thermique, le cuivre présente la capacité de soulager complètement les contraintes internes et de restaurer sa plasticité, ce qui est particulièrement important après un travail à froid intensif. Les processus de recuit de recristallisation permettent d’éliminer les contraintes internes et de restaurer l’homogénéité des propriétés physiques du matériau, ce qui est primordial dans la production de composants de précision.

Le cuivre est bien adapté à l’assemblage par soudure, brasage et soudage au gaz, ce qui permet de réaliser des connexions durables et étanches dans des installations industrielles, frigorifiques et sanitaires. Grâce à leur résistance à l’oxydation et à leur conductivité thermique élevée, les assemblages en cuivre conservent leurs propriétés pendant une longue période, même à des températures élevées.

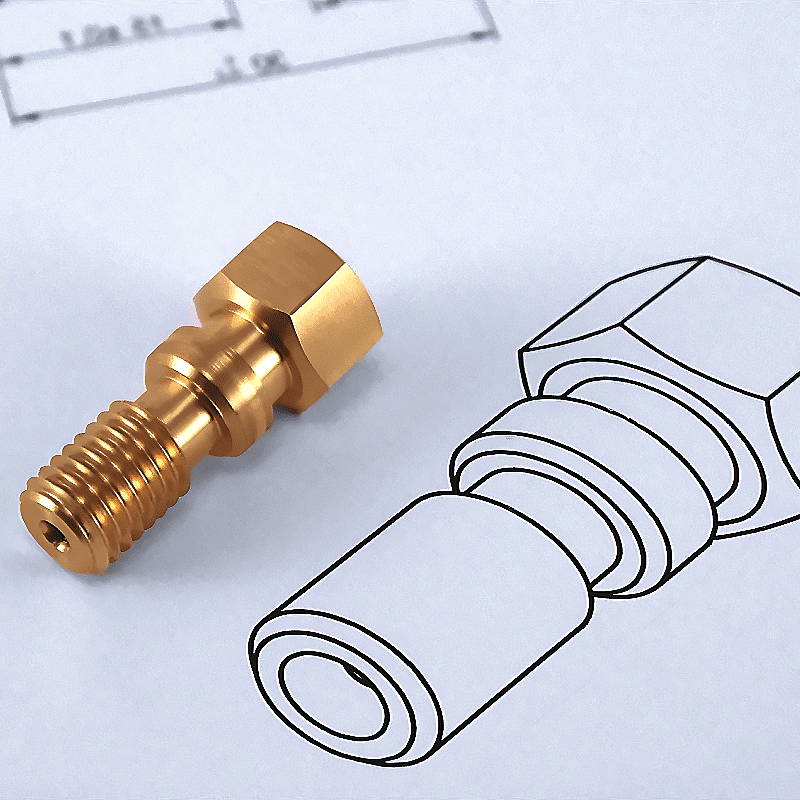

Dans le contexte de l’usinage, le cuivre est un matériau relativement complexe en raison de sa ductilité et de sa tendance à encrasser les outils. Cependant, le choix judicieux des paramètres, ou l’utilisation de lames en acier rapide ou en carbure, permettent de bénéficier d’une qualité de surface élevée. De plus, le cuivre se caractérise par une très bonne polissabilité et galvanisabilité, ce qui permet d’obtenir des surfaces esthétiques d’une grande pureté.

Ces propriétés permettent de traiter le cuivre avec une grande précision doublée d’une grande répétabilité, ce qui est particulièrement important dans les industries modernes pour lesquelles la précision de fabrication et la stabilité des paramètres de performance jouent un rôle décisif.

Cuivre électrolytique

Dans les applications où une pureté chimique maximale et le plus haut niveau de conductivité sont essentiels, le cuivre électrolytique se révèle commet étant irremplaçable. Il s’agit d’une forme de cuivre obtenue par électrolyse, dans laquelle le cuivre impur, agissant comme anode, est dissous dans un électrolyte, puis déposé sous forme de métal pur sur la cathode. La résultante de ce processus offre un matériau dont la teneur en cuivre dépasse 99,9 %, atteignant souvent une pureté de 99,99 %.

Un tel niveau de pureté se traduit directement par d’excellentes propriétés électriques et thermiques, et c’est pour cette même raison que le cuivre électrolytique est couramment utilisé dans la production de câbles électriques, de bobinages de moteurs, de transformateurs et de composants de systèmes à haute fréquence, là où même des pertes de transmission pourtant minimes pourraient affecter le fonctionnement des équipements. Sa faible résistance permet donc de concevoir des solutions efficaces et compactes, ce qui est très important dans les secteurs de l’ingénierie électrique et de l’électronique.

La grande pureté de ce cuivre permet également de l’utiliser dans des conditions de vide et de sensibilité chimique, nous pensons ici à la technologie nucléaire, à la cryogénie, aux appareils scientifiques et aux dispositifs médicaux. L’absence d’impuretés non métalliques et la contamination minimale garantissent des propriétés stables, même dans les environnements les plus exigeants d’exploitation.

Outre ses propriétés électriques, le cuivre électrolytique se distingue également par sa grande pureté structurelle, qui a un effet positif sur sa plasticité, son homogénéité et sa résistance à la fissuration, durant le traitement. C’est pourquoi il est souvent utilisé comme matière première dans la production de produits semi-finis destinés à un traitement ultérieur, tels que le laminage, l’étirage ou le forgeage à froid.

Bien que son coût de production soit plus élevé que celui des qualités de cuivre standard, ses paramètres de performance uniques justifient son utilisation lorsque la fiabilité et la précision sont d’une importance capitale.

Alliages de cuivre

Malgré ses excellentes propriétés de performance, le cuivre pur a des applications limitées, surtout lorsque des paramètres mécaniques plus élevés sont requis. C’est pourquoi ses alliages, qui, grâce à l’ajout d’éléments appropriés, permettent de modifier de manière significative ses propriétés mécaniques, chimiques et technologiques, tout en conservant bon nombre de ses avantages, comme sa conductivité élevée et sa résistance à la corrosion, jouent un rôle si important dans la technologie.

En termes de classification technique, tous ces alliages de cuivre sont principalement divisés en fonction du type de composant d’alliage principal. Les groupes les plus importants sont les laitons, c’est-à-dire les alliages de cuivre avec du zinc, et les bronzes, dans lesquels l’additif dominant est généralement l’étain. Cependant, d’autres éléments tels que l’aluminium, le silicium, le phosphore, le plomb ou le manganèse peuvent également être utilisés. Il existe également des alliages de cuivre contenant du nickel, appelés cuivre-nickel, qui se caractérisent par une résistance exceptionnelle à la corrosion, dans des environnements particulièrement agressifs.

Grâce à cette grande variété, il est possible de concevoir des alliages aux propriétés très différentes, allant d’une résistance mécanique, d’une dureté et d’une résistance à l’usure, toutes deux élevées, jusqu’à proposer des propriétés physiques spéciales, telles qu’un faible coefficient de dilatation thermique ou une bonne soudabilité. Ces alliages peuvent être formés grâce à diverses méthodes, notamment le moulage et le travail des plastiques, ce qui leur permet d’être largement utilisés dans de nombreuses industries.

L’importance des alliages de cuivre tient également à leur résistance chimique et à l’esthétique de leur surface, qui se traduisent par leur utilisation dans la technologie, mais aussi dans l’architecture, la joaillerie et les arts appliqués. Le laiton, qui combine de bonnes propriétés technologiques et un aspect attrayant, joue ici un rôle particulier, tout comme le bronze, connu pour sa durabilité et sa résonance, utilisé notamment dans les instruments de musique.

Laiton

Le laiton est l’un des groupes d’alliages de cuivre les plus courants, dans lequel le composant d’alliage de base est le zinc. Leur popularité tient à une combinaison très favorable de propriétés mécaniques, technologiques et esthétiques, qui en font un matériau extrêmement polyvalent, tant dans l’industrie que dans les usages au quotidien.

En termes de structure et de composition chimique, le laiton peut être classé en deux types, qui sont le monophasé et le biphasé. Le laiton monophasé, contenant jusqu’à environ 30 % de zinc, se caractérise par une excellente plasticité et une grande facilité de travail à froid, ce qui en fait un matériau idéal pour le laminage, l’étirage et l’estampage. Le laiton biphasé, quant à lui, avec une teneur en zinc pouvant atteindre 45 %, présente une plus grande résistance et dureté, mais il est moins sensible à la déformation à froid. Grâce à cette diversité, il est possible d’adapter le laiton de manière optimale à une fonction technologique spécifique.

L’un des avantages les plus significatifs du laiton est son excellente résistance à la corrosion atmosphérique et à l’eau, ce qui le rend largement utilisé dans les installations sanitaires, les raccords, l’hydraulique et autres composants exposés à l’humidité et à des conditions environnementales variables. De plus, grâce à leur faible coefficient de frottement et à leur résistance à l’usure, les alliages de laiton sont utilisés dans les roulements, les bagues, les guides et autres composants de machines, là où des propriétés de glissement fluide sont essentielles.

Le laiton se distingue également par sa bonne usinabilité, en particulier lorsqu’il est modifié avec de petites quantités de plomb, ce qui améliore la fragilité des copeaux et augmente la durée de vie des outils. Sa capacité à être poli, soudé, brasé et à recevoir des finitions de surface attrayantes en fait également un matériau décoratif très apprécié, partant des raccords, pour inclure les instruments de musique et les éléments de décoration intérieure.

Les propriétés du laiton peuvent être encore plus modifiées, notamment par l’introduction d’autres éléments, tels que l’aluminium, le manganèse, l’étain ou le nickel, ce qui permet de produire des alliages spéciaux présentant une résistance accrue, ou bien une meilleure résistance à l’abrasion ou des propriétés antimagnétiques. Ces variantes sont utilisées, entre autres, dans le secteur de l’énergie, la construction navale, l’aviation et l’automatisation.

Les bronzes

Les bronzes, avec les laitons, constituent le second groupe le plus important d’alliages de cuivre. Cependant, dans leur cas, le principal composant d’alliage n’est pas le zinc, mais plutôt un autre groupe d’éléments, le plus souvent l’étain, ainsi que l’aluminium, le silicium, le béryllium, le manganèse ou le phosphore. De ce fait, les bronzes se distinguent par des propriétés mécaniques et de résistance nettement supérieures, ce qui les rend adaptés à une utilisation pour laquelle le matériau doit présenter une durabilité, une résistance à l’abrasion et une stabilité élevées dans des conditions difficiles.

La structure des bronzes est plus complexe que celle des laitons, et leur microstructure peut contenir diverses phases et précipités qui leur confèrent des propriétés fonctionnelles spécifiques. Les bronzes à l’étain, qui sont les plus anciens alliages connus de l’homme, se caractérisent par une excellente résistance à la corrosion, une dureté élevée et une résistance à l’usure, c’est pourquoi ils sont utilisés dans les paliers lisses, les raccords, les pièces moulées de machines et les pièces mécaniques soumises à de fortes charges.

Les bronzes d’aluminium, quant à eux, se caractérisent par une résistance exceptionnelle, notamment à la corrosion dans l’eau de mer et présentant un faible poids, ce qui les rend idéaux pour une utilisation dans les industries navales, aéronautiques et chimiques. Les bronzes au silicium et au manganèse, quant à eux, possèdent de bonnes propriétés élastiques, une intéressante résistance à l’abrasion et une appréciable stabilité dimensionnelle, ce qui les rend idéaux pour les ressorts, les connecteurs et les composants d’automatisation de précision.

Une autre variété importante est le bronze phosphoreux qui, grâce à sa teneur en phosphore, présente une excellente résistance à l’abrasion, un faible coefficient de frottement et une dureté élevée, tout en conservant une bonne plasticité et une bonne conductivité. Il est donc utilisé dans la fabrication de contacts électriques, de membranes, d’engrenages ainsi que comme matériau de choix pour les feuilles et les bandes à ressorts.

Les bronzes peuvent être moulés et transformés par voie plastique, ce qui en fait un matériau polyvalent disponible sous diverses formes de produits semi-finis, qui peuvent être des tuyaux ou des tiges, des feuilles ou des pièces moulées de formes complexes. Leur grande durabilité dans des conditions de frottement et leur résistance chimique les rendent irremplaçables, pour de nombreux domaines de l’industrie lourde et de précision.

Le cuivre et ses alliages – Résumé

Le cuivre et ses alliages jouent un rôle prépondérant dans le développement des technologies modernes et des infrastructures industrielles. Leurs propriétés uniques, excellente conductivité électrique et thermique, résistance à la corrosion, excellente maniabilité, les rendent indispensables dans presque tous les secteurs de l’économie moderne. Il est en effet difficile d’imaginer les secteurs de l’énergie, de l’électrotechnique, des transports ou de la construction fonctionner sans ces matériaux.

La grande pureté du cuivre électrolytique permet la construction de systèmes de transmission d’énergie qui soient efficaces et durables, et sa résistance biologique en fait un matériau apprécié dans les installations sanitaires et médicales.

À son tour, la diversité des alliages, allant des laitons couramment utilisés jusqu’aux bronzes spécialisés, permet d’adapter précisément les propriétés du matériau aux besoins d’une application spécifique, qu’il s’agisse de structures mécaniques, d’équipements de précision ou d’appareils devant fonctionner dans des environnements difficiles.

Les aspects économiques et environnementaux sont également très importants, car le cuivre et ses alliages sont des matériaux facilement récupérables et presque entièrement recyclables, ce qui correspond aux principes du développement durable. La possibilité de les réutiliser sans perte de qualité les rend fonctionnels, autant que respectueux de l’environnement.

L’importance du cuivre, en tant que matière première stratégique, devrait continuer à croître. À mesure que le monde se dirige vers les énergies renouvelables, l’électromobilité et l’automatisation des processus industriels, la demande pour ce métal et ses alliages augmente régulièrement. Dans ce contexte, sa présence est, pour les ingénieurs, les concepteurs et les technologues, essentielle, pour tous ceux qui souhaitent exploiter efficacement les possibilités qu’il offre, en comprenant les propriétés, le traitement et les applications de ce matériau, si multiples.