Verformung und Rekristallisation von Metallen

Inhaltsverzeichnis

Metalle sind Werkstoffe mit einer kristallinen Struktur, die unter dem Einfluss äußerer Kräfte dauerhaft ihre Form verändern können. Dieses als Verformung bezeichnete Phänomen bildet die Grundlage der Umformtechnik, einem wichtigen technologischen Verfahren in der Metallurgie und Werkstofftechnik.

In der industriellen Praxis werden Metalle unterschiedlichen Formen der Deformation ausgesetzt, die von der elastischen Deformation, die nach Entlastung wieder verschwindet, bis zur plastischen Deformation reichen, die zu einer permanenten Modifikation der Maße und der inneren Struktur des Materials führt. Metalle können aufgrund ihrer Fähigkeit zur plastischen Verformung gewalzt, gezogen, gebogen oder geschmiedet werden, ohne dass sie dabei zerstört werden.

Der Prozess der Metallverformung ist mit erheblichen Veränderungen seiner inneren Struktur verbunden, insbesondere auf der Ebene des Kristallgitters. Dies führt zu Strukturdefekten wie Versetzungen, die einerseits ein Verrutschen und Verformen ermöglichen, andererseits aber auch zu einer Verfestigung des Materials führen. Übermäßiges Zerkleinern kann jedoch zu einem Verlust der Plastizität und einer verminderten Beständigkeit gegenüber weiterer Verarbeitung führen.

Um die ursprünglichen Eigenschaften des Metalls wiederherzustellen, wird ein Rekristallisationsprozess angewendet, bei dem die verformte Struktur in eine neue, geordnete Kristallstruktur umgewandelt wird, wodurch die Plastizität und die vorteilhaften Eigenschaften wiedererlangt werden.

Das Verständnis der Mechanismen der Verformung und Rekristallisation ist dabei von entscheidender Bedeutung. Einerseits für die Gestaltung technologischer Prozesse, andererseits für die Vorhersage des Verhaltens von Werkstoffen unter Betriebsbedingungen. In diesem Artikel werden sowohl die theoretischen Grundlagen als auch die praktischen Anwendungen dieser Phänomene von der atomaren Ebene bis hin zur industriellen Umsetzung untersucht.

Elastische und plastische Verformung

Unter dem Einfluss äußerer Kräfte verändert Metall seine Form und seine Abmessungen. Je nach Größe und Dauer dieser Kräfte unterscheiden wir zwischen zwei grundlegenden Arten der Verformung: elastische und plastische Verformung.

Elastische Verformung

Elastische Verformung ist eine vorübergehende Verformung, die nach Wegfall der Belastung verschwindet, d. h. das Material kehrt in seine ursprüngliche Form und Abmessungen zurück. Auf atomarer Ebene kommt es zu einer Veränderung des Abstands zwischen den Atomen im Kristallgitter, ohne dass es zu einer dauerhaften Umwandlung kommt. Unter Zugkräften verlängern sich die Gitterzellen, unter Druckkräften verkürzen sie sich.

Im Bereich der elastischen Verformung besteht eine lineare Beziehung zwischen Spannung und relativer Verformung, die durch die folgende Formel beschrieben wird:

\[ \sigma = E \,\cdot\,\epsilon\]

- \(\sigma\) – Spannung,

- \(\epsilon\) – relative Verformung,

- \(E\) – Längselastizitätsmodul (Young-Modul).

Der Elastizitätsmodul ist ein Maß für die Steifigkeit eines Materials – je höher sein Wert, desto schneller steigt die Spannung mit zunehmender Verformung. Er hängt von der Art des Metalls, der Art des Kristallgitters und der Richtung der Belastung ab (insbesondere bei Einkristallen).

Abgesehen von den axialen Spannungen können Materialien auch tangentiale (Scher-) Spannungen ausgesetzt sein. Diese Spannungen führen dazu, dass sich die Atomschichten relativ zueinander verschieben. Eine derartige Deformation kann gleichermaßen elastisch sein und wird durch den Querelastizitätsmodul quantifiziert.

Plastische Verformung

Wenn die Kraft die sogenannte Elastizitätsgrenze überschreitet, beginnt sich das Material dauerhaft zu verformen – dies ist die plastische Verformung. Nach Entfernen der Belastung kehrt die Probe nicht in ihre ursprüngliche Form zurück, und die Veränderungen in der Kristallstruktur sind irreversibel.

Es gibt zwei Hauptarten der plastischen Verformung: das Gleiten, bei dem sich Teile des Kristalls relativ zueinander entlang der sogenannten leichten Gleitebenen verschieben, wo das Metall den geringsten Widerstand bietet, und die Zwillingsbildung, bei der sich ein Teil des Kristalls in ein Spiegelbild des anderen Teils umwandelt. Dies ist besonders häufig bei Metallen mit hexagonalem oder FCC-Gitter der Fall.

Die Plastizität eines Metalls hängt eng mit seiner Kristallstruktur zusammen – je mehr Ebenen und Richtungen für leichtes Gleiten vorhanden sind, desto größer ist die plastische Verformungsfähigkeit. In einer FCC-Struktur (z. B. Aluminium) tritt beispielsweise ein Gleiten leichter auf als in einer hexagonalen Struktur (z. B. Zink, Magnesium).

Die Fähigkeit, ein Metall plastisch zu verformen, bestimmt dessen technologische Formgebungsmöglichkeiten. Sie beeinflusst aber auch die Verteilung der inneren Spannungen, die Bildung der kristallographischen Textur und weitere Festigkeitseigenschaften des Werkstoffs.

Mikroskopische Mechanismen der Verformung

Der Prozess der plastischen Verformung von Metall beinhaltet nicht die gleichmäßige Verschiebung ganzer Materialfragmente. Auf mikroskopischer Ebene tritt dieses Phänomen durch die lokale Verschiebung von Atomen entlang bestimmter Ebenen und Richtungen auf. Dabei sind die Hauptmechanismen das Gleiten und die Zwillingsbildung.

Kristallgleiten

Beim Gleiten verschieben sich Teile eines Kristalls relativ zueinander. Dabei bewegen sie sich entlang sogenannter leichter Gleitebenen. Das sind Ebenen mit der höchsten Atomdichte und dem geringsten Widerstand gegen Versetzungsbewegungen. Dieses Phänomen tritt auf, wenn die Scherspannungen in diesen Ebenen einen kritischen Wert überschreiten.

Die Gleitebenen und die Bewegungsrichtungen des Materials hängen von der Kristallgitterstruktur ab. Je mehr solcher Strukturen vorhanden sind, desto größer ist die Plastizität des Metalls. Deshalb ist beispielsweise Aluminium sehr duktil und Magnesium relativ spröde.

Die Scherung manifestiert sich nicht simultan im gesamten Kristall, sondern initiiert lokal und disseminiert dann entlang des Gitters. An Stellen, an denen eine Scherung stattgefunden hat, bilden sich charakteristische Scherlinien oder -bänder. Diese sind unter dem Mikroskop sichtbar.

Zwillingsbildung

Der zweite mögliche Mechanismus ist die Zwillingsbildung, bei der ein Teil des Kristalls relativ zu einer bestimmten Ebene, der sogenannten Zwillingsfläche, spiegelbildlich ausgerichtet ist.

Dieser Prozess tritt besonders leicht in Metallen mit einer hexagonalen Struktur und einigen FCC-Metallen (z. B. Kupfer, Silber) bei niedrigen Temperaturen oder bei schneller Verformung auf. Die Zwillingsbildung ermöglicht Verformungen mit begrenztem Schlupf. Deshalb spielt sie in Metallen mit einer geringen Anzahl leicht gleitender Systeme eine besondere Rolle.

Versetzungen und die Theorie des tatsächlichen Gleitens

Lange Zeit wurde angenommen, dass zum Gleiten die gleichzeitige Verschiebung ganzer Atomebenen erforderlich ist. Untersuchungen haben jedoch gezeigt, dass die dafür notwendigen Spannungen tausendmal größer wären als die in der Praxis beobachteten.

Die Lösung für diesen Widerspruch fand sich in der Versetzungstheorie. Nach dieser Theorie erfolgt das Gleiten durch die Bewegung von Versetzungen – linearen Defekten in der Kristallstruktur. Anstelle der gleichzeitigen Bewegung der gesamten Atomebene verläuft die Verformung stufenweise, als würde eine „Verformungswelle” durch den Kristall laufen.

Versetzungen können sich relativ leicht bewegen, aber ihre Bewegung wird durch Hindernisse wie andere Versetzungen, Korngrenzen, Verunreinigungen oder Partikel der Sekundärphase behindert. Mit zunehmender Anzahl tritt ein verstärkender Effekt auf, der zu einer erhöhten Widerstandsfähigkeit gegen weiteres Gleiten führt.

Zerquetschung und Verfestigung

Bei der plastischen Verformung, insbesondere unter Kaltverformungsbedingungen, verändert sich die Struktur des Metalls erheblich. Bei diesem als Zerquetschung bezeichneten Prozess kommt es zu einer bleibenden Verformung des Metalls, begleitet von einer Zunahme der Versetzungsdichte und anderer Netzwerkdefekte. Auf die mechanischen und physikalisch-chemischen Eigenschaften des Materials wird durch diese Veränderungen erheblich Einfluss genommen.

Zerquetschung

Mit zunehmender Zerquetschung:

- Die Anzahl der Versetzungen beginnt zuzunehmen und bildet komplexe, unregelmäßige Gitter.

- Bei höheren Verformungen (10–25 %) bilden sich durchgehende Wände, die Bereiche mit weniger Defekten umgeben – sogenannte Zellen.

- Eine weitere Verformung führt zu einer Konzentration der Versetzungen in den Wänden und zu Veränderungen der Zellform.

Infolgedessen wird die Struktur des Metalls stark verzerrt und seine Fähigkeit zur weiteren Verformung verringert. Auch andere Eigenschaften des Metalls verändern sich: Die elektrische Leitfähigkeit nimmt ab, die Koerzitivfeldstärke und der Restmagnetismus nehmen zu, die Löslichkeit in Säuren steigt und die Dichte nimmt ab, während das spezifische Volumen zunimmt.

Durch das Zerkleinern werden die Körner nicht nur in ihrer Form verändert, sondern auch in ihrer räumlichen Ausrichtung. Das führt zur Bildung einer sogenannten Verformungsstruktur. Das ist eine strukturelle Anordnung, die für eine bestimmte Verformungsrichtung (z. B. Walzen, Ziehen) charakteristisch ist.

Verfestigung von Metall

Das Phänomen der Verfestigung tritt auf, wenn die Versetzungsdichte zunimmt. Dabei werden die Bewegungen nachfolgender Versetzungen zunehmend durch vorhandene Hindernisse (andere Versetzungen, Korngrenzen oder Einschlüsse) behindert. Um die Verformung fortzusetzen, sind daher immer größere Kräfte erforderlich.

Die Auswirkungen der Verfestigung zeigen sich in den Eigenschaften des Metalls: Die Streckgrenze steigt, während die Zugfestigkeit und die Härte ebenfalls zunehmen; umgekehrt nehmen plastische Eigenschaften wie Dehnung, Einschnürung und Schlagzähigkeit ab.

Diese Phänomene wurden beispielsweise in Untersuchungen an reinem Eisen aufgezeigt. Dabei wurde beobachtet, dass mit zunehmendem Zerkleinerungsgrad die Festigkeit zunimmt, während die Duktilität abnimmt.

Rekristallisation

Nach intensiver plastischer Verformung ist die Metallstruktur durch eine hohe Dichte an Defekten gekennzeichnet, vor allem Versetzungen und Kristallgitterverzerrungen. Ein solches Material befindet sich in einem energetisch instabilen Zustand mit einer viel höheren inneren Energie als gegossenes oder geglühtes Metall. Um seine ursprünglichen Eigenschaften wiederherzustellen, wird ein Rekristallisationsprozess durchgeführt, bei dem das Metall erhitzt wird, um seine korrekte Kristallstruktur wiederherzustellen.

Phasen des Rekristallisationsprozesses

- Die Heilung erfolgt bei relativ niedrigen Temperaturen (z. B. bei Eisen ca. 300–400 °C), Punktdefekte diffundieren, entgegengesetzte Versetzungen werden vernichtet und Versetzungen werden neu angeordnet; die Struktur verändert sich unter dem Mikroskop nicht sichtbar, aber die physikalischen (z. B. Leitfähigkeit) und mechanischen Eigenschaften verbessern sich leicht.

- Polygonisierung – Die Neuordnung von Versetzungen führt zur Bildung sogenannter Subkorngrenzen. Dadurch entstehen Bereiche mit leicht unterschiedlichen Kristallorientierungen, welche die innere Energie des Materials reduzieren. Die Umordnung der Körner führt zu einer strukturellen Stabilisierung, ohne dass dabei eine vollständige Rekonstruktion der Körner nötig ist.

- Die primäre Rekristallisation beginnt oberhalb der sogenannten Rekristallisationstemperatur in Bereichen mit hoher Versetzungsdichte. Die verformte Struktur wird durch neue, defektfreie Korngerke ersetzt, die darauf aufbauen und wachsen. So gewinnt das Metall seine Plastizität und Homogenität zurück.

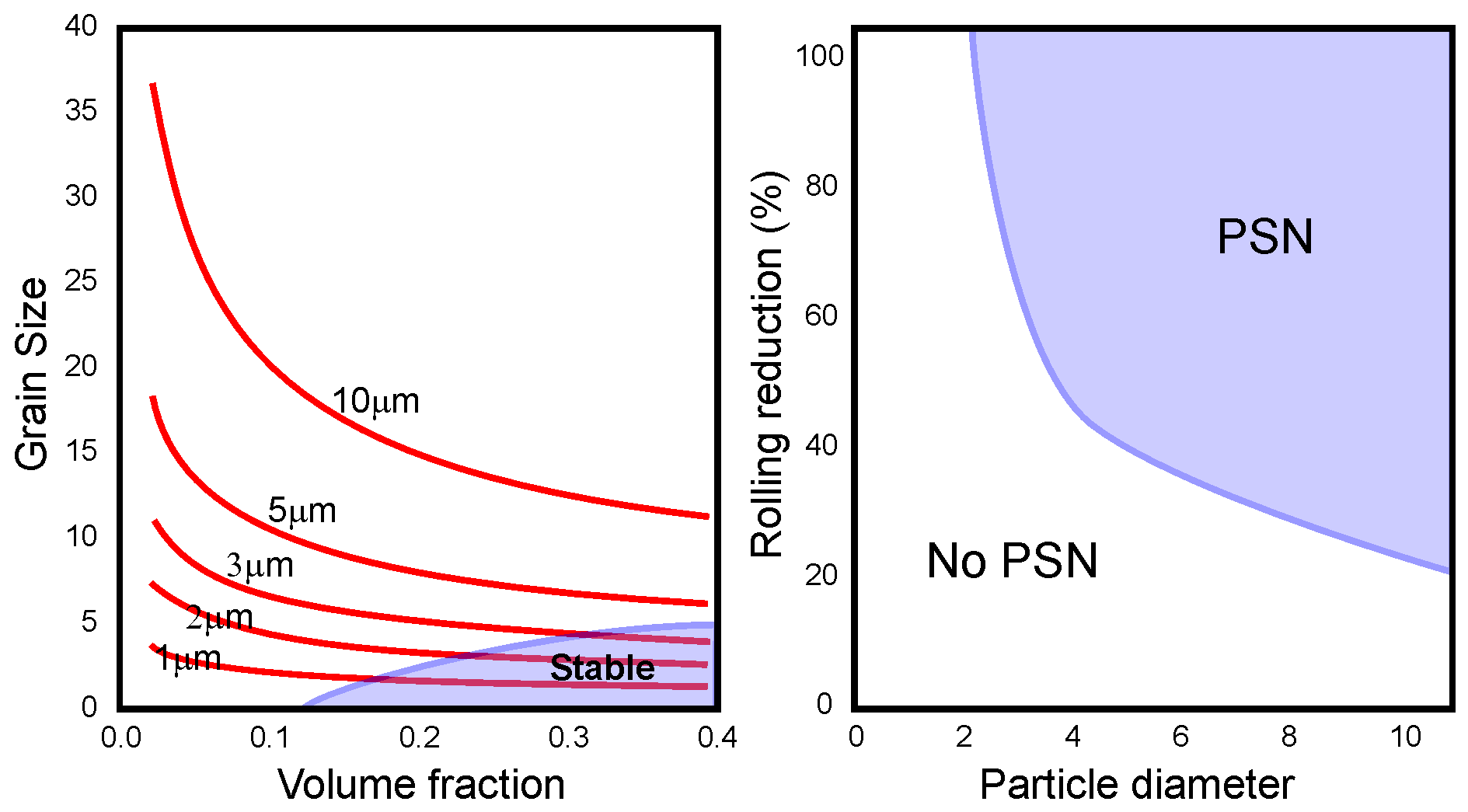

- Kornwachstum – Nach der Rekristallisation können die Körner weiter wachsen. Dabei kommt es zu einer spontanen Vergrößerung großer Körner auf Kosten kleiner Körner. Das führt dazu, dass die Gesamtfläche der Korngrenzen und damit die Energie des Systems verringert wird. Unter unkontrollierten Glühbedingungen kann es zu abnormalem Kornwachstum kommen, das zur Bildung einzelner, sehr großer Körner führt, die in Strukturen, die eine hohe Festigkeit erfordern, unerwünscht sind.

Die Wieder- bzw. Neuverteilung der Atome in einem Metall erhöht dessen Verformbarkeit, stellt dessen physikalische und technische Eigenschaften wieder her, macht das Material gleichmäßiger und berechenbarer und verringert innere Spannungen und Rissbildung. Dieser Prozess wird in der Praxis als sogenanntes Rekristallisationsglühen eingesetzt, das beispielsweise beim Ziehen, Walzen, Biegen und anderen plastischen Bearbeitungen sowohl zwischen den Arbeitsgängen als auch am Ende der Verarbeitung erforderlich ist.

Temperatur und Faktoren, die die Rekristallisation beeinflussen

Die Rekristallisationstemperatur ist die niedrigste Temperatur, bei der innerhalb einer Stunde eine vollständige Wiederherstellung der durch Zerkleinerung verformten Struktur erfolgt. Dieser Wert ist nicht konstant – er hängt von mehreren Faktoren ab, darunter dem Material, der Größe der Zerkleinerung, der Reinheit des Metalls und der Kühlmethode. Bei den meisten reinen Metallen liegt die Rekristallisationstemperatur zwischen dem 0,3- und 0,5-fachen des Schmelzpunktes (ausgedrückt in Kelvin).

Die Steuerung der Rekristallisationsbedingungen ermöglicht die Anpassung der Mikrostruktur an die technologischen Anforderungen, die Verbesserung der Duktilität des Materials vor der Weiterverarbeitung und die Erreichung der gewünschten Korngröße. Dies hat wiederum Auswirkungen auf Eigenschaften wie Härte, Ermüdungsbeständigkeit und elektrische Leitfähigkeit.

Allerdings können zu hohen Temperaturen oder zu lange Glühzeiten zu einem übermäßigen Kornwachstum führen, das das Metall schwächt und seine Eigenschaften beeinträchtigt. Daher erfordert der Rekristallisationsprozess eine präzise Auswahl der Parameter.

Faktoren, die die Rekristallisationstemperatur beeinflussen

- Verformungsgrad – je größer die Verformung, desto größer ist die Versetzungsdichte. Das bedeutet, dass es mehr Stellen für die Keimbildung neuer Körner gibt und die für die Rekristallisation erforderliche Temperatur niedriger ist. Wenn sich das Material nur sehr wenig (unter 5–10 %) verformt, kann es sein, dass der Rekristallisationsprozess gar nicht stattfindet.

- Chemische Reinheit des Metalls – reine Metalle rekristallisieren leichter und bei niedrigeren Temperaturen; das Vorhandensein von Verunreinigungen (z. B. Kohlenstoff, Schwefel, Phosphor) behindert die Bewegung der Korngrenzen und erhöht dadurch die Rekristallisationstemperatur.

- Korngröße vor der Verformung – Metalle mit einer feinkörnigen Struktur weisen vor der Verformung eine höhere Festigkeit auf, was die Keimbildung erleichtert. Grobkörnige Strukturen hingegen erfordern eine stärkere Überhitzung.

- Abkühlgeschwindigkeit nach der Verformung – langsames Abkühlen fördert die Heilung und Polygonisierung, gefolgt von einer Rekristallisation, während schnelles Abkühlen (Abschrecken) den Umwandlungsprozess stoppen und eine zerkleinerte Struktur hinterlassen kann.

- Verformungstextur und innere Spannungen – In Bereichen, die sich durch eine starke Zerkleinerung oder ungünstige kristallographische Orientierungen auszeichnen, findet eine schnellere Rekristallisation statt. Einige Kornorientierungen können ein bevorzugtes Wachstum verursachen. Dieses führt zur Bildung einer Rekristallisationstextur.

Materialzerstörung

Die Zerstörung von Metall markiert den finalen Schritt in seiner mechanischen Verarbeitung – den Augenblick, in dem das Material seine Kontinuität einbüßt und seine strukturelle Funktion nicht länger erfüllt. Die Art der Zerstörung kann dabei je nach den Belastungsbedingungen, der Temperatur, der inneren Struktur und der Art des Materials in zwei grundlegende Arten unterteilt werden: als spröder Schrott oder als duktiler Schrott.

Spröde Abfälle

Spröde Abfälle entstehen, wenn das Material ohne vorherige plastische Verformung plötzlich bricht. Sie zeichnen sich aus durch: keine Dehnung oder Verjüngung der Probe, eine flache Bruchfläche, oft mit charakteristischen schalenartigen Mustern, einen lauten, „glasartigen” Bruch und eine hohe Bruchausbreitungsgeschwindigkeit.

Dieser Mechanismus dominiert bei Metallen mit geringer Plastizität, wie beispielsweise Gusseisen oder einigen gehärteten Stählen, insbesondere bei niedrigen Temperaturen, dynamischer oder stoßartiger Belastung sowie bei Vorhandensein von Defekten, Kerben und bereits vorhandenen Rissen, die als Spannungskonzentratoren wirken. Je nach Mikrostruktur und vorhandenen Verunreinigungen sind spröde Schrottteile transkristallin (durch die Körner hindurch) oder interkristallin (entlang der Korngrenzen) beschaffen.

Scherbruch (duktiler Bruch)

Scherbruch tritt bei Werkstoffen auf, die vor dem Bruch eine erhebliche plastische Verformung durchlaufen. Zu seinen Merkmalen gehören eine erhebliche Dehnung der Probe, eine Verjüngung an der Bruchstelle (als „Hals“ bezeichnet), eine Bruchfläche mit einer rauen, faserigen Struktur und eine Zerstörung durch Versetzungsfließen und das Wachstum von Mikrorissen.

Metalle, die sich bei Raumtemperatur oder erhöhter Temperatur verformen lassen und die man statisch oder mit langsam ansteigenden Belastungen bearbeitet, zum Beispiel Kupfer und Aluminium, versagen oft auf diese Art. Scherverformung ist als „sicherer“ einzustufen, weil sie – im Gegensatz zum vollständigen Bruch des Materials – ein Warnsignal darstellt, das eine Verformung auslöst.

Die Art des Versagens hängt von vielen Faktoren ab, darunter Temperatur – niedrigere Temperaturen begünstigen Sprödigkeit, Belastungsgeschwindigkeit – je schneller, desto größer das Risiko eines Sprödbruchs, Struktur und chemische Zusammensetzung – Verunreinigungen können intergranulare Sprödigkeit verursachen, Vorhandensein von Oberflächenfehlern – begünstigen Versagen ohne Verformung und Dauer der Beanspruchung – längere Belastung kann zu Kriechen und Versagen bei niedrigen Spannungsniveaus führen.

Prüfung der mechanischen Eigenschaften von Metallen

Um zu beurteilen, wie sich ein Metall unter mechanischer Belastung verhält, müssen geeignete Laborprüfungen durchgeführt werden, um seine Festigkeit, Duktilität, Härte und Bruch- und Kriechfestigkeit zu bestimmen. Die Ergebnisse dieser Prüfungen sind die Grundlage für die Auswahl eines Werkstoffs für eine bestimmte technische Anwendung.

Zugversuch

Eine der grundlegenden Prüfungen ist die Zugprüfung, mit der der Elastizitätsmodul (E), die Streckgrenze, die Zugfestigkeit sowie die relative Dehnung und Querschnittsverringerung bestimmt werden können.

Die Erstellung eines Spannungs-Dehnungs-Diagramms auf der Grundlage der Zugprüfung veranschaulicht die Verformung des Metalls. Diese Verformung erstreckt sich von der elastischen Phase über die plastische Phase bis zum Bruch. Wichtige Informationen über das Verhalten des Werkstoffs unter statischen Betriebsbedingungen werden durch diese Prüfung geliefert.

Härteprüfungen

Die Härte ist die Widerstandsfähigkeit eines Materials gegen bleibende Verformung unter Einwirkung eines härteren Körpers. Die gängigsten Methoden sind Brinell (HB) – mit einer Stahlkugel, Vickers (HV) – mit einer Diamantpyramide und Rockwell (HR) – mit einem Stahlkegel oder einer Stahlkugel. Die Härte korreliert mit anderen mechanischen Eigenschaften – je härter das Metall, desto größer ist seine Festigkeit, aber oft auch seine Duktilität.

Schlagprüfungen

Diese werden verwendet, um die Beständigkeit von Metall gegenüber schnellen dynamischen Belastungen zu bewerten. Sie werden mit dem Charpy-Pendel (Kerbschlagprüfung) und dem Izod-Pendel durchgeführt. Das Ergebnis wird als die zum Brechen der Probe erforderliche Energie angegeben, die das Verhalten des Materials unter Schlagbelastung veranschaulicht, was beispielsweise in der Automobil-, Eisenbahn- und Luftfahrtindustrie von entscheidender Bedeutung ist.

Kriechversuche

Einwirkung einer konstanten Belastung und Temperatur. Bei der Prüfung setzen wir die Probe einer Langzeitbelastung aus und messen die Verformung über die Zeit. Die Auswahl von Werkstoffen für Bauteile, die bei erhöhten Temperaturen eingesetzt werden, wie z. B. Turbinen, Kessel und Reaktoren, ist von großer Bedeutung.

Moderne Bewertungsmethoden

Neben klassischen Prüfungen kommen zunehmend zerstörungsfreie Methoden und moderne mikroskopische Verfahren zum Einsatz, wie beispielsweise die EBSD-Analyse (Elektronenrückstreubeugung), die SEM/TEM-Mikroskopie, Ultraschall- und Röntgenprüfungen sowie die nanometrische Härteprüfung (Nanoindentation). Diese Methoden ermöglichen die Untersuchung von Struktur, Defekten und mechanischen Eigenschaften mit höchster Präzision, ohne die Probe zu zerstören.

Verformung und Rekristallisation von Metallen – Zusammenfassung

Aus wissenschaftlicher und technischer Sicht ist das Verständnis der Mechanismen der Verformung und Rekristallisation in Metallen von entscheidender Bedeutung. Die Art und Weise, wie ein Metall auf Belastungen reagiert, bestimmt nicht nur seine Haltbarkeit und Zuverlässigkeit, sondern auch seine Formbarkeit und Verarbeitbarkeit.

Die bewusste Steuerung der inneren Struktur eines Werkstoffs durch die geeignete Wahl der Verformungs- und Wärmebehandlungsbedingungen ermöglicht die Optimierung der mechanischen Eigenschaften, die in fast allen Bereichen der Industrie genutzt wird: vom Maschinenbau über die Luftfahrt bis hin zur Kernenergie.

Die Kenntnis dieser Prozesse ist nicht nur theoretisches Wissen, sondern ein Werkzeug, um Werkstoffe bewusst so zu gestalten, dass sie zu den realen Einsatzbedingungen passen.