Токарна обробка з ЧПУ

Що таке токарна обробка з ЧПУ?

Поряд з фрезеруванням, токарна обробка є однією з двох основних технологій обробки. Вона полягає у відділенні шару матеріалу від заготовки за допомогою токарного інструменту. За цією технологією заготовка обертається, а інструмент залишається нерухомим.

Токарна обробка – це поєднання обертального руху заготовки і лінійного руху ріжучого інструменту. Рух інструменту зазвичай відбувається вздовж осі деталі, що обточується, що дозволяє змінювати діаметр деталі. Другим поширеним випадком є рух перпендикулярно до осі обертання – тоді ми маємо справу з торцюванням, тобто зміною довжини заготовки. Існує також третій варіант робочого руху інструменту – в обох напрямках одночасно. Тоді ми маємо справу з профільним точінням, яке дозволяє отримувати конуси, бочки та інші форми.

Прецизійна токарна обробка технічних компонентів – це процес, який вимагає великого досвіду і відмінного обладнання. Вимоги до якості та жорсткі виробничі допуски виготовлення токарних деталей вимагають ретельної уваги до всіх аспектів процесу обробки.. Компанія Sabner вже багато років займається токарною обробкою на автоматичних токарних верстатах, тому ми можемо запропонувати послуги з токарної обробки з ЧПК на найвищому рівні.

Токарна обробка нержавіючої сталі з ЧПК

Нержавіючі сталі – це особлива група легованих сталей. Вони розглядаються окремо через їх промислову важливість і широкий спектр застосування. Однак токарна обробка нержавіючих сталей може бути проблематичною, особливо для аустенітних марок. У таких випадках належний контроль стружки та ефективна подача ЗОР безпосередньо в зону різання мають ключове значення. Варто використовувати спеціальні марки нержавіючої сталі з поліпшеною оброблюваністю шляхом додавання відповідних легуючих добавок, таких як сірка або свинець.

Токарна обробка латуні з ЧПК

Латунь – найпоширеніший з кольорових металів, що використовуються в токарній обробці з ЧПК. Як і у випадку з нержавіючою сталлю, її популярність пояснюється унікальними властивостями, яких прагнуть конструктори деталей. Для токарної обробки латуні використовуються спеціальні інструменти з гострою геометрією і часто полірованими ріжучими кромками, щоб максимізувати термін їх служби. Однак правильно підібрані інструменти дозволяють проводити високошвидкісну та ефективну обробку, оскільки латунь – це метал, який чинить незначний опір різанню.

Токарна обробка сталі з ЧПК

Сталі є основним матеріалом для виготовлення більшості токарних деталей. Їх оброблюваність залежить від вмісту легуючих елементів, умов доставки та термічної обробки. Для токарної обробки з ЧПК актуальним є базовий поділ на три групи сталей:

Вуглецеві сталі

Це група, яка включає сталі з вмістом вуглецю до 0,55%. Оброблюваність для цього типу сталі середня. Особливі проблеми, в свою чергу, викликають марки з меншим вмістом вуглецю – так звані низьковуглецеві марки, які викликають проблеми з відривом стружки і накопиченням її на кромці ріжучого інструменту.

Низьколеговані сталі

До цієї групи відносяться всі найпопулярніші марки сталі. Ці сталі найбільш популярні для токарної обробки деталей, які не дуже вимогливі до міцності. Їх оброблюваність залежить від складу, але загалом є прийнятною.

Високолеговані сталі

Це група сталей, які містять ряд легуючих добавок, що впливають на їх властивості. Для сталей цієї групи при токарній обробці параметри обробки повинні бути підібрані відповідно до конкретної марки і ступеня зміцнення з можливою термообробкою або термохімічною обробкою.

Основні операції токарної обробки на ЧПК

Зовнішня токарна обробка

Зовнішня токарна обробка є однією з основних операцій, що використовуються при обробці на токарних верстатах з ЧПК. Вона передбачає видалення матеріалу із зовнішньої циліндричної поверхні матеріалу. Поділяється на поздовжню токарну обробку, профільну обробку та торцеву токарну обробку.

У кожному з цих випадків особливу увагу слід приділяти правильному підбору інструментів і пристосувань під специфіку деталі. В першу чергу слід зосередитися на правильному закріпленні заготовки для забезпечення максимальної жорсткості. Можливість високоточного обертання заготовки має фундаментальне значення для досягнення жорстких допусків на розміри.

Внутрішня токарна обробка

Ця категорія токарної обробки , відома як внутрішня токарна обробка, характеризується складним вибором стратегії обробки через обмеження робочої зони діаметром отвору в заготовці. Так само проблематичною є глибина отвору, яка визначає необхідний виліт інструменту.

Основним принципом внутрішньої токарної обробки є вибір максимально жорсткого інструменту. Це завжди буде інструмент з максимально можливим поперечним перерізом хвостовика, який буде входити в розточений отвір. Це робиться для того, щоб мінімізувати ризик вібрації. Іншим важливим фактором в цій операції є ефективне видалення стружки із зони обробки. Через обмежений доступ до зони утворення стружки, подача ЗОР під тиском через хвостовик інструменту працює дуже добре. Це дозволяє ефективно вимивати її з обробленого отвору.

Відрізання та обробка канавок

Це дуже широка категорія токарної обробки, що охоплює як різання матеріалу, так і обробку зовнішніх і внутрішніх канавок. Коли мова йде про відрізання, основними міркуваннями, які слід враховувати при плануванні процесу, є економія матеріалу та зменшення сили різання. Це визначає вибір якомога вужчого інструменту з геометрією, придатною для створення більш вузької стружки, ніж при токарній обробці канавок. Це продиктовано специфічними умовами роботи відрізного інструменту, який працює дуже глибоко в матеріалі. Занадто широка стружка може застрягти в канавці і в кінцевому підсумку пошкодити інструмент.

Що стосується обробки канавок, то цей обхідний шлях включає ряд специфічних операцій, таких як обробка загальних канавок, обробка кільцевих канавок, обробка торцевих канавок, профільна обробка та підрізання.

Токарна різьба

Дуже часто для токарних деталей на поверхні заготовки, як всередині, так і ззовні, нарізаються гвинтові витки, які називаються різьбою. Вони нарізаються для створення механічного з’єднання між двома різьбовими деталями або для передачі руху шляхом перетворення обертального руху в лінійний або навпаки. Нарізання різьби на верстатах з ЧПК може виконуватися за допомогою інструментів з ріжучими кромками і монолітних інструментів. Найпоширенішим методом є використання інструментів з пластинами спеціальної форми, що відповідають профілю різьби. За декілька або десяток проходів інструменту виходить правильно сформований контур різьби.

Токарна обробка з ЧПК у Sabner

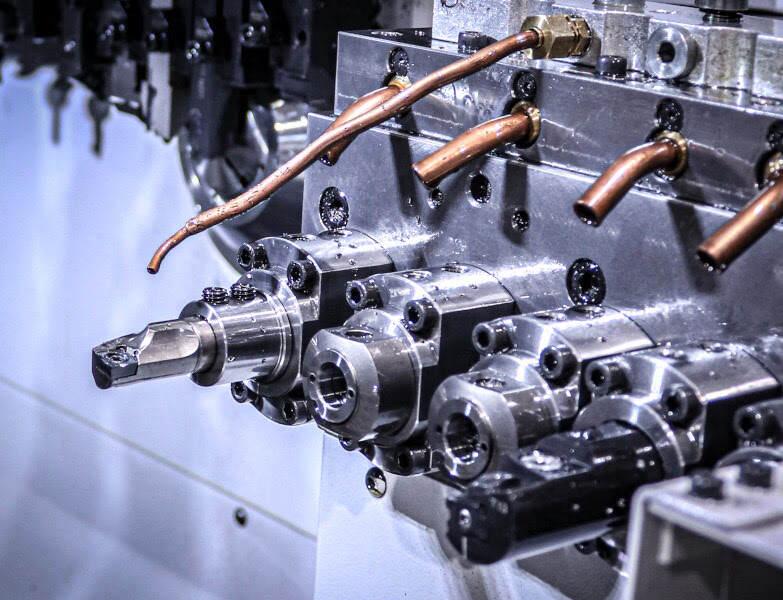

Щоб забезпечити високу ефективність виготовлення прецизійних деталей для великих серій, ми обладнали наші токарні центри для роботи в автоматичному режимі, коли верстат сам подає матеріал для наступних деталей. Сучасне управління нашими токарними верстатами дозволяє швидко програмувати складні форми, які неможливо виготовити на звичайних токарних верстатах.

Відправною точкою для обробки на токарних верстатах є 3D-модель деталі, яку ми хочемо обробити. Працюючи з такою моделлю, наші фахівці можуть спроектувати траєкторії, по яких верстат буде вести інструменти для отримання готового виробу. Додатковою перевагою використання теоретичної моделі є легкість внесення будь-яких коректив, які можуть виникнути під час роботи над виробом. Після завершення обробки з ЧПК можна продовжити обробку на інших верстатах або термообробку, термохімічну обробку, цинкування та багато інших, які доповнюють процес виробництва металевих деталей.