Ligas resistentes à corrosão na indústria petrolífera

Índice

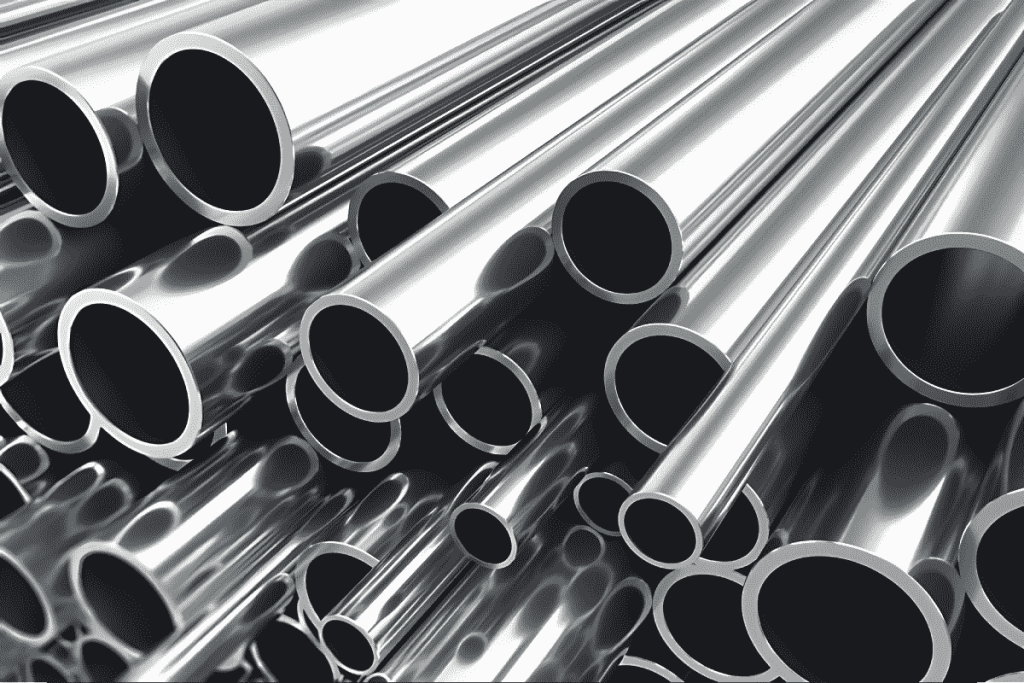

A indústria do petróleo e do gás exige materiais que possam suportar condições de funcionamento extremas, tais como pressões elevadas, ambientes químicos agressivos e temperaturas variáveis. A escolha dos materiais certos para tubagens, tanques ou instalações offshore é crítica para a segurança, durabilidade e custos operacionais da infraestrutura.

O aço-carbono e as ligas resistentes à corrosão estão entre os materiais mais utilizados neste setor. O aço-carbono, devido à sua elevada resistência mecânica e custo relativamente baixo, é largamente utilizado na construção de condutas e estruturas de suporte. No entanto, a sua suscetibilidade à corrosão em ambientes agressivos torna necessário o uso de ligas resistentes à corrosão como o aço inoxidável, o níquel ou o titânio em muitas aplicações.

Este artigo discutirá as propriedades do aço-carbono e das ligas resistentes à corrosão, as suas vantagens e limitações e as suas principais diferenças. Esta análise permitirá compreender melhor as condições em que um determinado material é mais eficaz e as tendências no desenvolvimento de novas tecnologias de materiais.

Aço-carbono – propriedades e aplicações

O aço-carbono é uma liga de ferro e carbono, com um teor de carbono geralmente até 2%. Consoante a quantidade de carbono, existem aços de baixo carbono, médio carbono e alto carbono. A indústria petrolífera utiliza principalmente aços de baixo teor de carbono, que têm boa soldabilidade e ductilidade, mas são mais suscetíveis à corrosão do que as ligas com maior teor de aditivos protetores de liga.

O aço-carbono é muito utilizado na indústria petrolífera, principalmente devido à sua relação preço/força. As suas principais vantagens são: baixo preço – o aço-carbono é muito mais barato de produzir do que as ligas especializadas resistentes à corrosão –, boa resistência mecânica – permitindo a sua utilização em estruturas sujeitas a cargas pesadas –, e fácil disponibilidade e processamento – a possibilidade de produção em massa e a facilidade de soldadura e conformação fazem com que seja amplamente utilizado na construção de condutas e tanques de armazenamento.

Apesar destas vantagens, o aço-carbono tem uma resistência limitada à corrosão, especialmente quando exposto à água do mar, a ácidos e a gases corrosivos. Em ambientes ricos em sulfureto de hidrogénio, podem ocorrer danos graves devido à corrosão por sulfureto, levando à fragilização por hidrogénio e à fissuração do material. Este problema obriga à utilização de métodos adicionais de proteção, tais como revestimentos anticorrosivos, inibidores de corrosão e proteção catódica, o que, por sua vez, aumenta os custos operacionais.

Ligas resistentes à corrosão – tipos e caraterísticas

Aços inoxidáveis

Os aços inoxidáveis são ligas de ferro, crómio e, frequentemente, níquel e molibdénio, que apresentam uma elevada resistência à corrosão devido à formação de uma camada protetora de óxidos de crómio na superfície do metal. Esta camada impede uma maior degradação do material, o que torna os aços inoxidáveis adequados para uso em ambientes químicos agressivos, altas temperaturas e condições expostas à água do mar. O aço inoxidável é utilizado em:

- Sistemas de transmissão em ambientes marinhos onde a água contém cloretos que aceleram a corrosão.

- Sistemas industriais de alta temperatura onde o aço-carbono tradicional se pode degradar.

- Tanques e sistemas de refinarias que estão expostos a produtos químicos agressivos.

A grande aplicação dos aços inoxidáveis na indústria petrolífera deve-se principalmente à sua versatilidade e propriedades mecânicas favoráveis. São utilizados em tubagens de transmissão, tanques de armazenamento e aparelhos utilizados nos processos de refinação onde o contacto com substâncias corrosivas é inevitável.

No ambiente marinho, os aços inoxidáveis são muitas vezes o material de construção de eleição porque resistem aos cloretos, que aceleram a corrosão por pites. Em sistemas de alta temperatura, como permutadores de calor e fornos de refinaria, os aços inoxidáveis mantêm a estabilidade e a resistência, permitindo que sejam usados por longos períodos de tempo sem o risco de enfraquecer a estrutura metálica.

Apesar das suas inúmeras vantagens, os aços inoxidáveis podem ser suscetíveis à fissuração por corrosão sob tensão e à corrosão por pites, especialmente na presença de iões de cloreto agressivos. Por conseguinte, em condições industriais extremas, é frequentemente utilizada uma proteção adicional, como inibidores de corrosão ou revestimentos protectores, para prolongar ainda mais a vida útil do material.

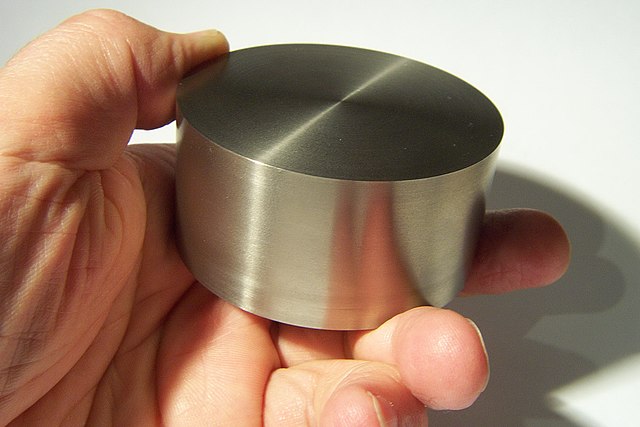

Ligas de níquel e titânio

As ligas de níquel e de titânio estão entre os materiais resistentes à corrosão mais avançados para utilização nas condições de funcionamento mais exigentes. As suas propriedades químicas e mecânicas únicas fazem com que sejam utilizadas em instalações que operam em temperaturas extremas, ambientes ácidos e condições de alta pressão.

As ligas de níquel, como o Inconel, apresentam uma resistência excecional ao sulfureto de hidrogénio (H₂S), aos ácidos e às altas temperaturas, o que as torna ideais para aplicações em poços profundos e sistemas de refinaria. Graças à sua estrutura metalúrgica, eles também resistem à corrosão por stress, evitando fissuras e falhas em sistemas de águas profundas.

Entretanto, o titânio e as suas ligas distinguem-se pela sua extremamente elevada resistência à corrosão na água do mar, tornando-os adequados para utilização em estruturas offshore, plataformas petrolíferas e condutas submarinas. A sua baixa densidade, em comparação com outros metais, permite a construção de estruturas leves, mas fortes, que podem funcionar em condições extremas durante muitos anos sem manutenção.

Uma das principais limitações da utilização de ligas de níquel e titânio é o seu elevado custo, que muitas vezes limita a sua utilização apenas às aplicações mais exigentes. Por esta razão, são frequentemente utilizadas soluções híbridas, combinando componentes feitos de ligas resistentes à corrosão com materiais mais baratos, como o aço-carbono, que são adicionalmente protegidos contra a degradação.

Apesar do elevado preço das ligas de níquel e titânio, a sua fiabilidade e necessidades mínimas de manutenção tornam-nas substituíveis em áreas em que uma falha poderia ter consequências ambientais e económicas catastróficas.

A escolha entre os aços inoxidáveis e as ligas de níquel e titânio depende principalmente das condições ambientais e das especificidades da aplicação. Os aços inoxidáveis oferecem um equilíbrio favorável entre o preço e a resistência à corrosão, enquanto as ligas de níquel e titânio proporcionam a máxima proteção mesmo nos ambientes mais extremos, mas com um custo de funcionamento muito mais elevado. A indústria petrolífera está a procurar otimizar a utilização destes materiais, combinando as suas vantagens para maximizar a durabilidade e a eficiência das infraestruturas.

Comparação entre o aço-carbono e as ligas resistentes à corrosão

A escolha do material certo na indústria do petróleo e do gás depende de muitos fatores, tais como resistência à corrosão, resistência mecânica, custos de produção e manutenção e condições de funcionamento. Apesar da sua popularidade, o aço-carbono nem sempre é a melhor opção, especialmente em ambientes quimicamente agressivos, onde são necessários materiais mais resistentes à degradação.

A principal diferença entre o aço-carbono e as ligas resistentes à corrosão é a sua capacidade de suportar condições de funcionamento difíceis. O aço-carbono, embora barato e amplamente disponível, requer proteção adicional para evitar a sua rápida degradação. Em contrapartida, as ligas resistentes à corrosão, como o aço inoxidável e as ligas de níquel, apresentam uma proteção natural contra os agentes corrosivos, o que prolonga significativamente a sua vida útil e reduz a manutenção.

Resistência à corrosão em diferentes ambientes

Um dos fatores-chave na seleção de um material é a sua resistência à corrosão num determinado ambiente de funcionamento. O aço carbono apresenta elevada suscetibilidade à corrosão na presença de humidade, oxigénio, sulfureto de hidrogénio (H₂S) e dióxido de carbono (CO₂). Particularmente em condutas subterrâneas e instalações offshore, onde o contacto com água do mar e sais minerais é inevitável, são necessários métodos de proteção adicionais, tais como revestimentos protectores, inibidores de corrosão ou proteção catódica.

Os aços inoxidáveis, o níquel e as ligas de titânio apresentam uma resistência à corrosão muito mais elevada porque formam camadas protetoras naturais que impedem danos adicionais na superfície do metal. As ligas de níquel são particularmente eficazes em ambientes ácidos, enquanto o titânio tem um bom desempenho em instalações marítimas onde a exposição intensa à água do mar poderia degradar rapidamente o aço carbono.

Resistência mecânica e durabilidade em condições de funcionamento

Os materiais utilizados na indústria petrolífera devem ter uma resistência mecânica adequada, para além da resistência à corrosão. O aço-carbono oferece alta resistência a cargas estáticas e dinâmicas, o que faz com que seja frequentemente usado em tubagens de transmissão e estruturas de suporte. No entanto, em ambientes extremos, como poços de águas profundas ou instalações sujeitas a altas temperaturas e pressões, pode ser suscetível à corrosão sob tensão e à fissuração por corrosão, limitando a sua durabilidade.

As ligas resistentes à corrosão, em particular as ligas de níquel e titânio, mantêm as suas propriedades mesmo em condições extremamente adversas. São resistentes a temperaturas elevadas, ao sulfureto de hidrogénio e a produtos químicos agressivos, o que faz com que durem muito mais tempo do que o aço-carbono tradicional. A sua resistência mecânica é também superior, permitindo a utilização de paredes de condutas e componentes estruturais mais finos sem o risco de enfraquecer a estrutura.

Custos de produção e manutenção

O custo dos materiais desempenha um papel fundamental nas decisões de engenharia das infraestruturas petrolíferas. O aço-carbono é relativamente barato de produzir, o que o torna amplamente utilizado em tubagens e tanques de armazenamento. No entanto, a sua suscetibilidade à corrosão exige proteção adicional, o que gera custos associados à manutenção, reparação e inspeção.

Embora as ligas resistentes à corrosão sejam muito mais caras de produzir, oferecem custos operacionais mais baixos porque não requerem inspeções frequentes e medidas preventivas dispendiosas. A sua utilização pode poupar dinheiro a longo prazo, especialmente em instalações que operam em condições extremas com elevado risco de falha e degradação do material.

Exemplos de aplicações na indústria petrolífera

Na prática, a escolha do material depende das especificidades da aplicação. A utilização de aço-carbono com proteções adicionais é mais frequente em condutas terrestres e subterrâneas porque, nestas condições, o risco de corrosão pode ser eficazmente controlado com revestimentos protetores e proteção catódica.

Nas instalações offshore, onde as condições são muito mais agressivas, são mais frequentes os aços inoxidáveis e as ligas de níquel e titânio. Estes materiais podem funcionar durante décadas sem reparações dispendiosas. Particularmente em poços profundos e condutas que transportam produtos químicos agressivos, os materiais com maior resistência são necessários para a fiabilidade da infraestrutura.

Aplicação prática de ambos os grupos de materiais

A escolha entre o aço-carbono e as ligas resistentes à corrosão depende das condições de funcionamento e dos requisitos de durabilidade e fiabilidade da infraestrutura. Ambos os tipos de materiais são amplamente utilizados na indústria petrolífera, mas a sua eficácia depende do ambiente específico em que são utilizados.

Utilização do aço-carbono em condutas e reservatórios

O aço-carbono é o material de construção mais utilizado na indústria petrolífera, principalmente devido à sua resistência mecânica e baixo preço. É utilizado principalmente na construção de condutas que transportam petróleo bruto e gás natural, bem como em tanques de armazenamento e estruturas de apoio.

O aço-carbono apresenta um bom desempenho em condutas terrestres porque a sua suscetibilidade à corrosão pode ser controlada com proteção catódica, revestimentos anticorrosão e inibidores de corrosão. As instalações subterrâneas utilizam revestimentos isolantes de polietileno ou epóxi para reduzir o contacto do metal com a humidade e o solo.

O aço-carbono nos tanques de produtos petrolíferos é protegido com revestimentos protetores e regularmente monitorizado quanto a perdas de material. Em ambientes onde estão presentes produtos químicos agressivos, deve ser aplicada uma proteção adicional ou ligas mais resistentes à corrosão em áreas críticas da estrutura.

Ligas resistentes à corrosão em instalações offshore e em ambientes ácidos

Em ambientes onde o aço-carbono se degrada rapidamente, são utilizados aços inoxidáveis e ligas de níquel e titânio. Estes materiais são altamente resistentes à corrosão e a temperaturas e pressões extremas. Exemplos de tais ambientes incluem plataformas de perfuração, tubagens submarinas e instalações que transportam produtos químicos agressivos.

Nas plataformas offshore, os aços inoxidáveis são utilizados em sistemas de tubagem e estruturas de suporte que estão expostos à água do mar e a temperaturas variáveis. Os aços inoxidáveis que contêm molibdénio e níquel, que protegem o material da fissuração por pites e da fissuração por corrosão sob tensão, têm um desempenho particularmente bom nestas condições.

As condutas offshore utilizam frequentemente ligas de titânio, que se caracterizam pela sua resistência à água do mar e pelo seu baixo peso morto, o que facilita a sua instalação e transporte. Devido à sua durabilidade, as condutas feitas de titânio podem ser utilizadas durante décadas sem necessidade de manutenção extensiva.

O aço carbono tradicional degrada-se rapidamente através da corrosão de sulfeto e dióxido em ambientes ácidos, onde está presente H₂S e CO₂. Nesses casos, são utilizadas ligas de níquel, como o Inconel, para proteger contra produtos químicos agressivos e resistir à corrosão sob tensão.

Utilização de materiais híbridos

Devido às diferenças de custo e de propriedades, as soluções híbridas são frequentemente utilizadas na prática da engenharia. Estas envolvem a combinação de aço-carbono com materiais resistentes à corrosão nas áreas mais vulneráveis à degradação.

Nos oleodutos, é possível encontrar sistemas em que o interior dos tubos é revestido com uma camada de liga resistente à corrosão, enquanto a estrutura exterior continua a ser feita de aço-carbono. Esta abordagem permite redução de custos, assegurando simultaneamente uma elevada durabilidade dos componentes expostos a substâncias agressivas.

Da mesma forma, os tanques de armazenamento utilizam revestimentos de liga de níquel e titânio nos pontos de contacto com os produtos químicos, enquanto outros componentes estruturais são feitos de aço carbono. Isto permite uma conceção durável mas economicamente viável.

Ligas resistentes à corrosão na indústria petrolífera – resumo

A escolha dos materiais na indústria petrolífera afeta a durabilidade das infraestruturas, a segurança e os custos de exploração. O aço-carbono, embora barato e amplamente utilizado, exige uma proteção adicional contra a corrosão. As ligas resistentes à corrosão, como os aços inoxidáveis, de níquel e de titânio, oferecem maior durabilidade, mas têm um custo mais elevado.

A indústria petrolífera está a desenvolver revestimentos modernos, sistemas de monitorização e novas ligas metálicas para melhorar a resistência à corrosão e otimizar os custos. Cada vez mais são utilizadas soluções híbridas que combinam as vantagens económicas do aço-carbono com a durabilidade das ligas resistentes à corrosão.

Este artigo é baseado no livro “Metallurgy and Corrosion Control in Oil and Gas Production”, de Robert Heidersbach.