Korroosion syyt öljy- ja kaasuteollisuudessa

Sisällysluettelo

Korroosio on yksi öljy- ja kaasuteollisuuden vakavimmista ongelmista, joka vaikuttaa turvallisuuteen ja käyttökustannuksiin. Sitä esiintyy toiminnan kaikissa vaiheissa, louhinnasta kuljetukseen ja raaka-aineiden varastointiin. Korroosion aiheuttamien vuotuisten tappioiden arvioidaan olevan teollisuudessa miljardeja dollareita, ja hallitsemattomat korroosiotapahtumat voivat johtaa katastrofaalisiin infrastruktuurihäiriöihin.

Riittämätön korroosioriskien hallinta voi johtaa seuraaviin seurauksiin:

- Putkistojen ja varastosäiliöiden vaurioituminen, mikä lisää vuotojen ja räjähdysten riskiä.

- Tuotantokatkokset ja korkeat korjauskustannukset.

- Poraus- ja jalostuslaitteiden metalliosien hajoaminen, mikä lyhentää niiden käyttöikää.

- Ympäristön pilaantuminen, erityisesti öljy- tai kaasuvuotojen yhteydessä.

Korroosion syiden ymmärtäminen on avainasemassa sen tehokkaassa hallinnassa ja ei-toivottujen vaikutusten ehkäisemisessä. Tässä artikkelissa käsitellään öljy- ja kaasuteollisuudessa esiintyviä korroosion päätyyppejä ja tekijöitä, jotka kiihdyttävät korroosiota.

Korroosiotyypit öljy- ja kaasuteollisuudessa

Öljy- ja kaasualan korroosio voi esiintyä eri muodoissa riippuen ympäristöolosuhteista, väliaineen kemiallisesta koostumuksesta ja materiaalien ominaisuuksista. Eri korroosiotyyppien tunnistaminen on avainasemassa infrastruktuurin tehokkaassa suojaamisessa ja sen käyttöiän pidentämisessä.

- Yleinen korroosio on tavallisin korroosiotyyppi, jossa metalli hapettuu tasaisesti koko pinnalla. Se tapahtuu hapen ja kosteuden läsnä ollessa, mikä johtaa materiaalin asteittaiseen hajoamiseen. Tämä prosessi ohentaa putkistojen ja säiliöiden seinämiä, mikä vähentää niiden lujuutta. Vaikka tämäntyyppistä korroosiota on suhteellisen helppo seurata, se vaatii järjestelmällisiä ehkäiseviä toimenpiteitä, kuten suojapinnoitteita ja inhibiittoreita.

- Galvaaninen korroosio syntyy, kun kaksi eri metallia on sähköisessä kosketuksessa johtavassa ympäristössä. Vähemmän jalo metalli (anodi) käy läpi kiihtyvää hapettumista, kun taas jalompi metalli (katodi) pysyy suojattuna. Tämä ilmiö on erityisen tärkeä putkistojärjestelmissä ja offshore-rakenteissa, joissa on tarpeen yhdistää eri materiaaleja. Materiaalien ja niiden välisen sähköisen eristyksen asianmukaisella valinnalla vähennetään tämäntyyppistä korroosiota.

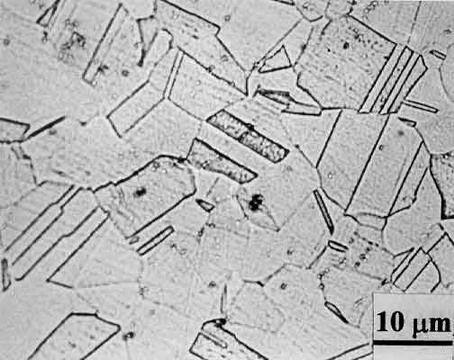

- Pitting-korroosio on paikallinen korroosion muoto, jossa metalli hajoaa pienistä mutta syvistä kohdista. Sitä esiintyy useimmiten kloridi-ionien läsnä ollessa, jotka edistävät kuoppien muodostumista heikentäen materiaalin rakennetta. Toisin kuin yleinen korroosio, joka leviää tasaisesti, pistekorroosio voi johtaa nopeasti rakenneosien puhkeamiseen. Korroosiota kestävien materiaalien ja inhibiittorien käyttö on ratkaisevaa sen vähentämisessä.

- Jännityskorroosiohalkeilu (SCC) on prosessi, jossa materiaali halkeaa mekaanisen jännityksen ja aggressiivisen kemiallisen ympäristön samanaikaisen vaikutuksen alaisena. Halkeamat voivat kehittyä vähitellen, mutta vakavat seuraukset johtavat äkillisiin laitevikoihin. SCC:tä esiintyy erityisesti putkistoissa ja säiliöissä, jotka toimivat korkeassa paineessa ja rikkivetyä sisältävissä ympäristöissä.

- Mikrobien aiheuttama korroosio (MIC – Microbially Influenced Corrosion) johtuu mikro-organismien toiminnasta, jotka nopeuttavat metallin hajoamista tuottamalla aggressiivisia kemikaaleja. Erityisen ongelmallista on sulfaattia pelkistävien bakteerien (SRB) toiminta, joka johtaa rikkivedyn muodostumiseen, mikä lisää korroosion ja materiaalin haurastumisen riskiä. Tällaisen korroosion torjunta edellyttää säännöllistä desinfiointia ja biosidien käyttöä.

- Eroosiokorroosio syntyy nesteen tai kaasun intensiivisen virtauksen seurauksena, pääasiassa silloin, kun väliaine sisältää kiinteitä hiukkasia, kuten hiekkaa tai mineraalisaostumia. Mekaanisten ja kemiallisten tekijöiden yhdistelmä aiheuttaa metallin suojakerroksen asteittaista kulumista, mikä johtaa komponenttien nopeutuneeseen kulumiseen. Tämäntyyppisen korroosion vähentämiseksi käytetään materiaaleja, joiden kulutuskestävyys on parantunut, ja virtausparametreja säädetään.

Korroosiota kiihdyttävät avaintekijät

Öljy- ja kaasuteollisuudessa korroosio johtuu useista tekijöistä, jotka voivat merkittävästi nopeuttaa metallin hajoamista. Kemiallinen ympäristö, fysikaaliset olosuhteet ja nestevirtauksen dynamiikka vaikuttavat ratkaisevasti korroosioprosessien kehittymiseen. Näiden tekijöiden tuntemus on olennaisen tärkeää, jotta korroosiota voidaan ehkäistä tehokkaasti ja valita optimaaliset suojausmenetelmät.

Hapen (O₂) läsnäolo

Happi on yksi tärkeimmistä korroosiota kiihdyttävistä tekijöistä erityisesti vesipitoisissa ympäristöissä. Kun happi joutuu kosketuksiin metallin kanssa, se saa sen hapettumaan, jolloin muodostuu korroosiotuotteita, kuten oksideja ja ruostetta. Pienetkin happimäärät voivat lisätä korroosionopeutta merkittävästi, erityisesti silloin, kun ne ovat putkistoissa tai säiliöissä, joissa on vettä tai kosteutta. Hapen pääsyn rajoittaminen metallipinnalle tiivisteillä, suojapinnoitteilla ja inhibiittoreilla on olennaisen tärkeää tämäntyyppisen korroosion vähentämiseksi.

Rikkivedyn (H₂S) ja hiilidioksidin (CO₂) esiintyminen

Rikkivety (H₂S) ja hiilidioksidi (CO₂) ovat kaksi yleisintä syövyttävää kaasua öljyteollisuudessa. CO₂ (”makea korroosio”) muodostaa veden kanssa kosketuksiin joutuessaan hiilihappoa (H₂CO₂CO₃), joka laskee pH:ta ja kiihdyttää metallin liukenemista, mikä johtaa onteloihin putkistoissa ja säiliöissä. H₂S (”happokorroosio”) aiheuttaa rautasulfidien (FeS) muodostumista, jolla voi olla suojaava vaikutus, mutta joka myös lisää elävän korroosion ja vetyhaurastumisen riskiä. Näiden kaasujen vaikutus korroosioon riippuu niiden pitoisuudesta, lämpötilasta ja paineesta, minkä vuoksi on tarpeen käyttää CO₂- ja H₂S-kestäviä materiaaleja aggressiivisissa ympäristöissä.

Kosteus ja veden läsnäolo

Vesi on avainasemassa useimmissa korroosioprosesseissa, koska se toimii elektrolyyttinä, joka mahdollistaa virran kulun metallipinnan anodin ja katodin välillä. Vesi voi kemiallisesta koostumuksestaan riippuen kiihdyttää korroosiota eriasteisesti.

- Makea vesi sisältää happea, joka edistää metallien hapettumista.

- Merivesi sisältää runsaasti kloridi-ioneja (Cl-), jotka voimistavat pistekorroosiota.

- Säiliövesi voi sisältää sulfaatteja, karbonaatteja ja sulfaatteja pelkistäviä bakteereja, mikä johtaa mikrobikorroosioon.

Öljyjärjestelmien vesipitoisuuden hallintaan kuuluu sen erottaminen, syövyttävien yhdisteiden poistaminen ja inhibiittorien käyttö.

Lämpötila ja paine

Korkeat lämpötilat ja paineet ovat tärkeimpiä tekijöitä, jotka vaikuttavat korroosioprosessien nopeuteen ja luonteeseen öljy- ja kaasuteollisuudessa. Niiden vaikutus on erityisen merkittävä äärimmäisissä ympäristöissä, kuten syvissä porauskaivoissa, korkeapaineputkistoissa ja offshore-laitoksissa.

Lämpötila vaikuttaa suoraan korroosioon johtavien kemiallisten ja sähkökemiallisten reaktioiden nopeuteen. Lämpötilan nousu nopeuttaa metallin hapettumista ja reaktioita syövyttävien kaasujen kanssa, mikä lisää niiden aggressiivisuutta. Samalla se voi horjuttaa suojakerroksia, kuten ruostumattomien terästen passiivista oksidikerrosta, jolloin metalli on alttiimpi korroosiolle. Kohonnut lämpötila vaikuttaa myös kaasujen liukoisuuteen veteen – CO₂ ja H₂S voivat reagoida voimakkaammin veden kanssa muodostaen aggressiivisia happoja, jotka hyökkäävät metallipinnoille.

Korkeat lämpötilat voivat myös johtaa korroosionestoaineiden hajoamiseen, jotka ovat aineita, joita käytetään hidastamaan metallin hajoamista. Jotkin inhibiittorit menettävät suojaavat ominaisuutensa äärimmäisissä lämpöolosuhteissa, jolloin on käytettävä kestävämpiä kemikaaleja. Tietyntyyppistä korroosiota voi myös esiintyä tietyissä olosuhteissa, kuten korkean lämpötilan korroosiota, joka on metallin hapettumista ilman nestemäistä vettä ja jota esiintyy esimerkiksi kattiloissa ja lämmönvaihtimissa. Toinen korroosiotyyppi on sulfidikorroosio, jota esiintyy runsaasti rikkiä sisältävissä ympäristöissä ja joka on erityisen tärkeää öljynjalostusprosesseissa.

Korkeat lämpötilat voivat myös edistää jännityskorroosiohalkeilua (SCC, stress corrosion cracking), joka on mekaanisen rasituksen ja aggressiivisen kemiallisen ympäristön yhdistelmästä johtuvaa halkeamien muodostumista materiaalin rakenteeseen. Tämäntyyppiset vauriot ovat erityisen vaarallisia, koska ne voivat kehittyä huomaamatta ja johtaa äkilliseen vikaantumiseen.

Paine vaikuttaa korroosion voimakkuuteen muuttamalla järjestelmässä olevien kaasujen ja nesteiden fysikaalis-kemiallisia ominaisuuksia. Korkea paine lisää CO₂:n ja H₂S:n liukoisuutta veteen, mikä tekee väliaineesta aggressiivisemman rakennematerille. Nämä kaasut muodostavat yhdessä kosteuden kanssa happoja, jotka nopeuttavat metallien hajoamista, mikä on erityisen ongelmallista korkepainejärjestelmässä.

Toinen tärkeä tekijä on korkean paineen vaikutus materiaalien kestävyyteen. Syvissä kaivoissa ja siirtoputkistoissa äärimmäinen paine aiheuttaa metallipintoihin voimakkaampia kemiallisia ja mekaanisia vaikutuksia. Tämä voi heikentää materiaalin rakennetta ja lisätä alttiutta kavitaatiolle eli höyrykuplien muodostumiselle ja luhistumiselle, mikä voi vaurioittaa metallipintaa voimakkaiden iskujen vaikutuksesta ja nopeuttaa sen hajoamista.

Esimerkkejä tyypillisistä korroosioalttiista kohteista

Öljy- ja kaasuteollisuudessa korroosiota esiintyy monissa infrastruktuurin osissa, erityisesti silloin, kun metallit altistuvat aggressiivisille kemiallisille ympäristöille, korkealle paineelle ja lämpötilalle. Korroosio voi vaurioittaa putkistoja, säiliöitä ja prosessilaitteita, mikä johtaa kalliisiin käyttökatkoksiin ja turvallisuusriskeihin.

Putkistot, säiliöt ja siirtojärjestelmät

Putkistot ja varastosäiliöt ovat infrastruktuurin eniten syöpyneitä osia, koska niiden seinämät ovat jatkuvasti kosketuksissa veden, hiilidioksidin, hiilivetyjen ja mekaanisten epäpuhtauksien kanssa. Sisäinen korroosio voi johtaa pistesyöpymisiin ja rei’ityksiin, kun taas kosteuden, hapen ja hajavirtojen aiheuttama ulkoinen korroosio heikentää materiaalin rakennetta. Maanalaiset putkistot ja säiliöt, jotka altistuvat lämpötilan vaihteluille, jotka aiheuttavat kondensaatiota ja ilmakehän aiheuttamaa korroosiota, ovat erityisen vaarassa. Korroosionesto perustuu katodiseen suojaukseen, inhibiittorien ja suojapinnoitteiden käyttöön.

Offshore-infrastruktuuri ja porauslaitteet

Offshore-porauslautat ja putkistot toimivat erittäin aggressiivisessa ympäristössä, jossa suolainen vesi, voimakkaat virtaukset ja korkea kosteus kiihdyttävät korroosiota. Eri metallien rajapinnoilla esiintyy galvaanista korroosiota, joka on erityisen vaarallista, ja eroosiokorroosiota, joka johtaa pinnan vaurioitumiseen voimakkaan vesivirtauksen ja suspendoituneiden hiukkasten vaikutuksesta. Porauslaitteet, mukaan lukien putket ja venttiilit, altistuvat lisäksi jännityskorroosiolle ja vetyhaurastumiselle erityisesti H₂S:n läsnä ollessa. Hajoamisen vähentämiseksi käytetään korkeaa painetta kestäviä materiaaleja, anodista katodisuojausta ja erikoistuneita korroosionestopinnoitteita.

Jäähdytysjärjestelmät ja lämmönvaihtimet

Jäähdytysjärjestelmät ja lämmönvaihtimet ovat alttiita korroosiolle korkeiden lämpötilojen, vaihtelevien käyttöolosuhteiden ja teknisissä prosesseissa käytettävien aggressiivisten kemikaalien vuoksi. Yleisimpiä ongelmia ovat eroosiokorroosio, joka aiheutuu nopeasta nestevirtauksesta, mikrobikorroosio, joka liittyy bakteerien kasvuun, ja värähtelykorroosio, joka heikentää metallikomponentteja mekaanisten ja ympäristöön kohdistuvien rasitusten alla. Materiaalien oikea valinta, veden koostumuksen säännöllinen valvonta ja järjestelmien syklinen puhdistus ovat keskeisiä ennaltaehkäiseviä toimenpiteitä.

Korroosion vaikutukset öljy- ja kaasuteollisuudessa

Öljy- ja kaasualan korroosiolla on vakavia taloudellisia, ympäristöllisiä ja toiminnallisia seurauksia. Infrastruktuurin heikkeneminen johtaa suunnittelemattomiin käyttökatkoksiin, lisääntyneisiin ylläpitokustannuksiin sekä ihmisten ja ympäristön turvallisuuteen kohdistuviin riskeihin.

Lisääntyneet käyttö- ja ylläpitokustannukset

Korroosio on yksi tärkeimmistä tekijöistä, jotka vaikuttavat käyttökustannuksiin öljy- ja kaasuteollisuudessa. Vaurioituneiden putkistojen korjaaminen, syöpyneiden osien korvaaminen ja korroosiontorjuntajärjestelmien käyttöönotto aiheuttavat valtavia kustannuksia. Lisäksi tiheät tarkastukset ja infrastruktuurin kunnon seuranta edellyttävät huomattavia taloudellisia menoja. Maailmanlaajuisesti korroosioon liittyvät vuotuiset kustannukset ovat tällä alalla miljardeja dollareita.

Etenevä korroosio voi johtaa laitevikoihin, vuotoihin ja putkistojen ja säiliöiden vaurioitumiseen, mikä voi johtaa tuotannon keskeyttämiseen. Keskeytykset eivät ainoastaan vähennä toiminnan tehokkuutta, vaan aiheuttavat myös ylimääräisiä taloudellisia tappioita, jotka liittyvät korjauksiin ja toimitusten viivästymiseen. Äärimmäisissä tapauksissa korroosio voi aiheuttaa infrastruktuurin täydellisen pysähtymisen, mikä on erityisen ongelmallista offshore-laitoksille ja syvänmeren kaivoille.

Öljy- ja kaasuinfrastruktuurin korroosio voi johtaa katastrofaalisiin vioittumisiin, kuten putkien rikkoutumiseen, palavien aineiden vapautumiseen ja räjähdyksiin, jotka uhkaavat suoraan työntekijöiden ja ympäröivien yhteisöjen elämää ja terveyttä. Kaasu- tai öljyvuodot voivat aiheuttaa tulipaloja ja ääritapauksissa räjähdyksiä öljynporauslautoilla tai jalostuslaitoksissa. Korroosion asianmukainen ehkäisy ja hallinta on avainasemassa onnettomuusriskin minimoimiseksi.

Ympäristövaikutukset

Öljy-, kaasu- tai kemikaalivuodoista aiheutuva korroosio vaikuttaa katastrofaalisesti vesi- ja maaekosysteemeihin. Näiden aineiden vuotaminen maaperään ja pohjaveteen aiheuttaa saastumista, joka voi jatkua vuosikymmeniä. Öljyvuodot valtameriin aiheuttavat valtavia menetyksiä meripopulaatioissa ja rannikon elinympäristöjen tuhoutumista. Korroosio onnettomuuksista johtuvat ympäristövahingot johtavat usein miljoonien dollarien vahingonkorvauksiin ja seuraamuksiin vuodoista vastuussa oleville yrityksille.

Yksi merkittävimmistä tapauksista, joissa korroosio johti ympäristökatastrofiin, oli Prudhoe Bayn öljyvahinko Alaskassa vuonna 2006. Öljynkuljetusputki puhkaistiin sisäisen korroosion seurauksena, joka johtui sedimentin kertymisestä ja riittämättömästä korroosionestoaineiden valvonnasta. Infrastruktuurin vaurioitumisen seurauksena yli 200 000 gallonaa öljyä vuoti arktiselle tundralle saastuttaen useiden hehtaarien alueen. Vuodolla oli katastrofaalinen vaikutus paikalliseen ekosysteemiin, joka tuhosi eläinten elinympäristöä ja johti pitkäaikaisiin ekologisiin seurauksiin. Tarvittiin kallis puhdistusoperaatio, ja infrastruktuuria hallinnoivalle yritykselle määrättiin taloudellisia seuraamuksia ja se joutui tekemään infrastruktuurin parannuksia.

Strategiat korroosion minimoimiseksi ja estämiseksi

Korroosio öljy- ja kaasuteollisuudessa on väistämätöntä, mutta sitä voidaan hallita ja lieventää tehokkaasti asianmukaisten suojausstrategioiden avulla. Tehokas korroosioriskien hallinta ei ainoastaan pidentäisi infrastruktuurin käyttöikää, vaan myös vähentäisi käyttökustannuksia ja vikojen riskiä.

Katodinen suojaus

Yksi tehokkaimmista menetelmistä metallien suojaamiseksi korroosiolta on katodinen suojaus, jota käytetään pääasiassa putkistoissa, säiliöissä sekä maanalaisissa ja offshore-rakenteissa. Siinä käytetään sähkövirtaa tai aktiivisia anodeja vähentämään suojattavan metallin sähkökemiallista potentiaalia niin, että korroosioprosessi estyy.

Katodisuojausta on kahta päätyyppiä:

- Galvaaninen suojaus (käyttämällä uhrautuvia anodeja) – käytetään metalleja, joilla on alhaisempi sähkökemiallinen potentiaali, kuten sinkkiä, magnesiumia tai alumiinia, jotka kuluvat hallitusti ja suojaavat siten varsinaista rakennemateriaalia.

- Impressed Current Cathodic Protection (ICCP) – tarkoittaa tasavirtalähteen kytkemistä suojattavaan rakenteeseen, mikä estää korroosiota elektronien kontrolloidulla luovuttamisella.

Katodisuojausjärjestelmät ovat välttämättömiä siirtoputkissa, offshore-rakenteissa ja varastosäiliöissä, joissa korroosio on erityisen voimakasta.

Korroosionestoaineiden käyttö

Korroosionestoaineet ovat erityiskemikaaleja, joita lisätään työaineeseen hidastamaan tai estämään kokonaan korroosioreaktioita. Ne toimivat muodostamalla suojakerroksen metallipinnalle tai muuttamalla ympäristön syövyttäviä ominaisuuksia.

Korroosionestoaineisiin kuuluvat:

- Anodiset inhibiittorit vähentävät metallin hapettumisreaktion nopeutta.

- Katodiset inhibiittorit vähentävät hapen tai vedyn pelkistysreaktion nopeutta.

- Sekamuotoiset inhibiittorit vaikuttavat samanaikaisesti anodiin ja katodiin hidastaen koko sähkökemiallisen prosessin kulkua.

Korroosioinhibiittoreita käytetään laajalti öljy- ja kaasuteollisuudessa, erityisesti putkistoissa, vedensiirtojärjestelmissä ja porauslaitteissa, jossa mekaanista tai katodista suojausta on vaikea toteuttaa.

Kestävien materiaalien ja suojapinnoitteiden valinta

Materiaalien oikea valinta onkeskeinen tekijä korroosioriskin vähentämisessä. Kemiallisesti erittäin aggressiivisissa ympäristöissä käytetään ruostumattomia teräksiä, nikkeliseoksia, lujia seostettuja teräksiä ja titaania, joilla on parempi korroosionkestävyys.

Lisäsuojaa antavat korroosionestopinnoitteet, jotka toimivat esteenä metallin ja aggressiivisen ympäristön välillä. Yleisimmin käytettyjä ratkaisuja ovat mm:

- Epoksi- ja polyuretaanipinnoitteet – käytetään putkistoissa ja säiliöissä.

- Metallin suojapinnoitteet (esim. sinkki, alumiini) – tarjoavat katodisen suojan pitkiksi ajoiksi.

- Keraamiset ja komposiittisuojukset – käytetään äärimmäisissä ympäristöissä, kuten öljynporauslautoilla ja jalostamoissa.

Korroosion syyt öljy- ja kaasuteollisuudessa – yhteenveto

Korroosio aiheuttaa öljy- ja kaasuteollisuudessa suuria kustannuksia, turvallisuusriskejä ja ympäristövahinkoja. Infrastruktuurin tehokas suojaaminen edellyttää korroosiomekanismien ymmärtämistä ja asianmukaisten ennaltaehkäisystrategioiden, kuten katodisuojauksen, korroosionestoaineiden, suojapinnoitteiden ja säännöllisen seurannan toteuttamista.

Korroosion ehkäisy on kriittinen tekijä infrastruktuurin pitkäikäisyyden lisäämisessä ja vikaantumisriskin minimoimisessa. Nykyaikaiset teknologiat mahdollistavat tämän prosessin yhä tehokkaamman hallinnan, mikä on tärkeää, kun otetaan huomioon kasvavat toiminta- ja ympäristövaatimukset.

Tämä artikkeli perustuu Robert Heidersbachin kirjaan ”Metallurgy and Corrosion Control in Oil and Gas Production”.