Oorzaken van corrosie in de olie- en gasindustrie

Inhoudsopgave

Corrosie is een van de ernstigste problemen in de olie- en gasindustrie en heeft invloed op de veiligheid en de bedrijfskosten. Corrosie doet zich voor in alle stadia van de exploitatie – van winning tot transport en opslag van grondstoffen. Jaarlijkse corrosiegerelateerde verliezen in de industrie worden geschat op miljarden dollars, en ongecontroleerde corrosiegebeurtenissen kunnen leiden tot catastrofale defecten aan de infrastructuur.

Inadequaat corrosierisicobeheer kan leiden tot het volgende:

- Schade aan pijpleidingen en opslagtanks, waardoor het risico op lekken en explosies toeneemt.

- Productieonderbrekingen en hoge reparatiekosten.

- Degradatie van metalen onderdelen in boor- en raffinageapparatuur, wat de levensduur verkort.

- Milieuvervuiling, vooral in het geval van olie- of gaslekkages.

Inzicht in de oorzaken van corrosie is de sleutel tot het effectief beheersen ervan en het voorkomen van ongewenste effecten. Dit artikel bespreekt de belangrijkste soorten corrosie die voorkomen in de olie- en gasindustrie en de factoren die corrosie versnellen.

Soorten corrosie in de olie- en gasindustrie

Corrosie in de olie- en gassector kan verschillende vormen aannemen, afhankelijk van de omgevingsomstandigheden, de chemische samenstelling van het medium en de eigenschappen van de materialen. Onderscheid maken tussen de verschillende soorten corrosie is essentieel om de infrastructuur effectief te beschermen en de levensduur te verlengen.

- Algemene corrosie – is de meest voorkomende vorm van corrosie, waarbij metaal een gelijkmatige oxidatie ondergaat over het hele oppervlak. Dit gebeurt in aanwezigheid van zuurstof en vocht, wat leidt tot geleidelijke afbraak van het materiaal. Als gevolg van dit proces neemt de dikte van de wanden van pijpleidingen en tanks af, waardoor hun sterkte afneemt. Hoewel dit type corrosie relatief gemakkelijk te controleren is, vereist het systematische preventieve maatregelen zoals beschermende coatings en inhibitoren.

- Galvanische corrosie – treedt op wanneer twee verschillende metalen in elektrisch contact komen in een geleidende omgeving. Het minder edele metaal (anode) ondergaat versnelde oxidatie, terwijl het meer edele metaal (kathode) beschermd blijft. Dit fenomeen is vooral belangrijk in pijpleidingsystemen en offshorestructuren, waar verschillende materialen met elkaar verbonden moeten worden. De juiste selectie van materialen en elektrische isolatie ertussen wordt gebruikt om dit type corrosie te verminderen.

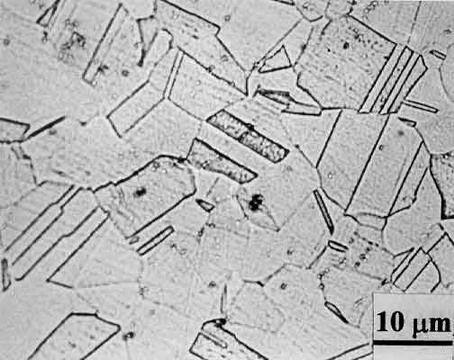

- Putcorrosie – is een plaatselijke vorm van corrosie waarbij het metaal afbreekt op kleine maar diepe punten. Het komt meestal voor in de aanwezigheid van chloride-ionen, die bijdragen aan de vorming van putjes, waardoor de structuur van het materiaal verzwakt. In tegenstelling tot algemene corrosie, die zich gelijkmatig verdeelt, kan putcorrosie snel leiden tot de perforatie van structurele onderdelen. Het gebruik van corrosiebestendige materialen en inhibitoren is cruciaal om dit te verminderen.

- Spanningscorrosie (SCC) – is een proces waarbij een materiaal barst onder gelijktijdige inwerking van mechanische spanning en een agressieve chemische omgeving. Scheuren kunnen zich geleidelijk ontwikkelen, maar uiteindelijk leiden ze tot plotselinge uitval van apparatuur. SCC komt vooral voor in pijpleidingen en tanks die onder hoge druk werken en in omgevingen die waterstofsulfide bevatten.

- Microbieel beïnvloede corrosie (MIC – Microbially Influenced Corrosion) treedt op door de activiteit van micro-organismen die de metaalafbraak versnellen door agressieve chemicaliën te produceren. Bijzonder problematisch is de activiteit van sulfaatreducerende bacteriën (SRB), die leidt tot de vorming van waterstofsulfide, waardoor het risico op corrosie en materiaalverbrossing toeneemt. De bestrijding van dit type corrosie vereist regelmatige desinfectie en het gebruik van biociden.

- Erosiecorrosie – treedt op door intensieve stroming van vloeistof of gas, voornamelijk wanneer het medium vaste deeltjes bevat zoals zand of minerale afzettingen. De combinatie van mechanische en chemische factoren veroorzaakt geleidelijke afslijting van de beschermende laag van het metaal, wat leidt tot versnelde slijtage van onderdelen. Er worden materialen met een verhoogde slijtvastheid gebruikt en de stromingsparameters worden gecontroleerd om dit type corrosie te verminderen.

Belangrijke factoren die corrosie versnellen

Corrosie in de olie- en gasindustrie treedt op onder invloed van vele factoren die de aantasting van metalen aanzienlijk kunnen versnellen. De chemische omgeving, de fysische omstandigheden en de stromingsdynamica van vloeistoffen hebben een belangrijke invloed op de ontwikkeling van corrosieprocessen. Kennis van deze factoren is essentieel voor effectieve corrosiepreventie en optimale selectie van beschermingsmethoden.

De aanwezigheid van zuurstof (O₂)

Zuurstof is een van de belangrijkste factoren die corrosie versnellen, vooral in waterige omgevingen. Wanneer zuurstof in contact komt met een metaal, oxideert het, wat leidt tot de vorming van corrosieproducten zoals oxiden en roest. Zelfs kleine hoeveelheden zuurstof kunnen de corrosiesnelheid aanzienlijk verhogen, vooral wanneer ze aanwezig zijn in pijpleidingen of tanks die water of vocht bevatten. <Het beperken van de zuurstoftoegang tot het metaaloppervlak door middel van afdichtingen, beschermende coatings en het gebruik van inhibitoren is de sleutel tot het verminderen van dit type corrosie.

Aanwezigheid van waterstofsulfide (H₂S) en koolstofdioxide (CO₂)

Waterstofsulfide (H₂S) en koolstofdioxide (CO₂) zijn de twee meest voorkomende corrosieve gassen in de aardolie-industrie. CO₂ (“zoete corrosie”) – vormt in contact met water koolzuur (H₂CO₃), wat de pH verlaagt en het oplossen van metalen versnelt, wat leidt tot holtes in pijpleidingen en tanks. H₂S (“zure corrosie”) – veroorzaakt de vorming van ijzersulfiden (FeS), wat een beschermend effect kan hebben, maar ook het risico op spanningscorrosie en waterstofbrosheid verhoogt. Het effect van deze gassen op corrosie hangt af van hun concentratie, temperatuur en druk, waardoor het nodig is om CO₂- en H₂S-bestendige materialen te gebruiken in agressieve omgevingen.

Vocht en de aanwezigheid van water

Water speelt een sleutelrol in de meeste corrosieprocessen omdat het werkt als een elektrolyt, waardoor stroom kan vloeien tussen de anode en kathode op het metaaloppervlak. Afhankelijk van de chemische samenstelling kan het corrosie in verschillende mate versnellen.

- Zoet water – bevat zuurstof, wat de oxidatie van metalen bevordert.

- Zeewater – rijk aan chloride-ionen (Cl-), die putcorrosie versterken.

- Reservoirwater – kan sulfaten, carbonaten en sulfaatreducerende bacteriën bevatten, wat leidt tot microbiële corrosie.

Het beheer van water in oliesystemen omvat het afscheiden ervan, het verwijderen van corrosieve verbindingen en het gebruik van inhibitoren.

Temperatuur en druk

Hoge temperatuur en druk zijn enkele van de belangrijkste factoren die de snelheid en de aard van corrosieprocessen in de olie- en gasindustrie beïnvloeden. Hun invloed is vooral significant in extreme omgevingen zoals diepe putten, hogedrukpijpleidingen en offshore-installaties.

Temperatuur heeft een directe invloed op de snelheid van chemische en elektrochemische reacties die leiden tot corrosie. Een temperatuurstijging versnelt de oxidatie van metalen en reacties met corrosieve gassen, waardoor hun agressiviteit toeneemt. Tegelijkertijd kan het beschermende lagen destabiliseren, zoals de passieve oxidelaag op roestvast staal, waardoor het metaal gevoeliger wordt voor corrosie. Een verhoogde temperatuur beïnvloedt ook de oplosbaarheid van gassen in water – CO₂ en H₂S kunnen intensiever reageren met water, waarbij agressieve zuren worden gevormd die metaaloppervlakken aantasten.

Hoge temperaturen kunnen ook leiden tot de afbraak van corrosieremmers, stoffen die worden gebruikt om de afbraak van metaal te vertragen. Sommige inhibitoren verliezen hun beschermende eigenschappen onder extreme thermische omstandigheden, waardoor het gebruik van meer resistente chemicaliën nodig is. Specifieke soorten corrosie kunnen ook voorkomen onder bepaalde omstandigheden, zoals corrosie bij hoge temperaturen, wat oxidatie van metaal is zonder de aanwezigheid van vloeibaar water, wat bijvoorbeeld voorkomt in boilers en warmtewisselaars. Een ander type is sulfidecorrosie, die optreedt in zwavelrijke omgevingen, wat vooral belangrijk is in olieraffinageprocessen.

Dit is de vorming van scheuren in de structuur van een materiaal door een combinatie van mechanische spanning en een agressieve chemische omgeving. Dit type schade is bijzonder gevaarlijk omdat het zich onmerkbaar kan ontwikkelen en kan leiden tot een plotselinge breuk.

Druk beïnvloedt de intensiteit van corrosie door de fysisch-chemische eigenschappen van de gassen en vloeistoffen in het systeem te veranderen. Hoge druk verhoogt de oplosbaarheid van CO₂ en H₂S in water, waardoor het medium agressiever wordt voor constructiematerialen. Deze gassen vormen in combinatie met vocht zuren die de aantasting van metalen versnellen, wat vooral problematisch is in systemen die onder hoge druk werken.

Een andere belangrijke factor is het effect van hoge druk op de duurzaamheid van materialen. In diepe putten en transportleidingen veroorzaakt extreme druk intensere chemische en mechanische invloeden op metalen oppervlakken. Dit kan de structuur van het materiaal verzwakken en de gevoeligheid voor cavitatie vergroten – de vorming en het uiteenvallen van dampbellen, die het metaaloppervlak kunnen beschadigen door hevige schokken, waardoor de degradatie versneld wordt.

Voorbeelden van typische locaties die blootstaan aan corrosie

Corrosie in de olie- en gasindustrie komt voor in veel onderdelen van de infrastructuur, vooral daar waar metalen worden blootgesteld aan agressieve chemische omgevingen, hoge druk en temperatuur. De effecten hiervan kunnen schade veroorzaken aan pijpleidingen, tanks en procesapparatuur, waardoor kostbare stilstand en veiligheidsrisico’s ontstaan.

Pijpleidingen, tanks en transmissiesystemen

Pijpleidingen en opslagtanks behoren tot de infrastructuurcomponenten die het vaakst corroderen, omdat hun wanden voortdurend in contact staan met een medium dat water, CO₂, H₂S en mechanische onzuiverheden bevat. Inwendige corrosie kan leiden tot putjes en perforaties, terwijl uitwendige corrosie, veroorzaakt door vocht, zuurstof en zwerfstromen, de structuur van het materiaal verzwakt. Ondergrondse pijpleidingen en tanks die blootstaan aan temperatuurschommelingen, die condensatie en de ontwikkeling van atmosferische corrosie veroorzaken, lopen een bijzonder risico. Corrosiepreventie is gebaseerd op kathodische bescherming, het gebruik van inhibitoren en beschermende coatings.

Offshore-infrastructuur en boorapparatuur

Offshore boorplatforms en pijpleidingen werken in een extreem agressieve omgeving, waar zoutwater, sterke stromingen en hoge vochtigheid corrosie versnellen. Galvanische corrosie treedt op aan het grensvlak van verschillende metalen, wat bijzonder gevaarlijk is, en erosiecorrosie, die leidt tot oppervlakteschade onder invloed van een sterke waterstroming en zwevende deeltjes. Boorapparatuur, waaronder pijpen en kleppen, is bovendien onderhevig aan stresscorrosie en waterstofbrosheid, vooral in de aanwezigheid van H₂S. Om aantasting te verminderen, worden hogedrukbestendige materialen, anodische kathodische bescherming en gespecialiseerde anticorrosiecoatings gebruikt.

Koelsystemen en warmtewisselaars

Koelsystemen en warmtewisselaars zijn gevoelig voor corrosie als gevolg van hoge temperaturen, wisselende bedrijfsomstandigheden en agressieve chemicaliën die in technologische processen worden gebruikt. Tot de meest voorkomende problemen behoren erosiecorrosie, veroorzaakt door snelle vloeistofstroming, microbiële corrosie, geassocieerd met bacteriegroei, en trillingscorrosie, die metalen componenten verzwakt onder mechanische en omgevingsbelastingen. De juiste selectie van materialen, regelmatige controle van de watersamenstelling en cyclische reiniging van systemen zijn belangrijke preventieve maatregelen.

Gevolgen van corrosie in de olie- en gasindustrie

Corrosie in de olie- en gassector heeft ernstige economische, milieu- en operationele gevolgen. Aantasting van de infrastructuur leidt tot ongeplande stilstand, hogere onderhoudskosten en risico’s voor de veiligheid van mens en milieu.

Hogere bedrijfs- en onderhoudskosten

Corrosie is een van de belangrijkste factoren die de bedrijfskosten in de olie- en gasindustrie beïnvloedt. Het repareren van beschadigde pijpleidingen, het vervangen van gecorrodeerde onderdelen en het implementeren van corrosiebeschermingssystemen genereren enorme kosten. Bovendien vereisen frequente inspecties en het monitoren van de conditie van de infrastructuur aanzienlijke financiële uitgaven. Wereldwijd bedragen de jaarlijkse corrosiegerelateerde kosten in deze industrie miljarden dollars.

Progressieve corrosie kan leiden tot uitval van apparatuur, lekken en schade aan pijpleidingen en tanks, waardoor de productie moet worden stilgelegd. Onderbrekingen verminderen niet alleen de operationele efficiëntie, maar veroorzaken ook extra financiële verliezen in verband met reparaties en vertragingen bij de levering. In extreme gevallen kan corrosie leiden tot een volledige stillegging van de infrastructuur, wat vooral problematisch is voor offshore-installaties en diepwaterbronnen.

Corrosie van olie- en gasinfrastructuur kan leiden tot catastrofale storingen, zoals breuken in pijpleidingen, lekkages van brandbare stoffen en explosies, die een directe bedreiging vormen voor het leven en de gezondheid van werknemers en omliggende gemeenschappen. Gas- of olielekkages kunnen brand veroorzaken en in extreme gevallen explosies op booreilanden of in raffinaderijen. Een goede preventie en controle van corrosie is de sleutel tot het minimaliseren van het risico op ongelukken.

Invloed op het milieu

Corrosie die leidt tot lekkage van olie, gas of chemicaliën heeft catastrofale gevolgen voor aquatische en terrestrische ecosystemen. Het weglekken van deze stoffen in de bodem en het grondwater veroorzaakt verontreiniging die tientallen jaren kan aanhouden. Olielekkages in de oceanen veroorzaken grote verliezen voor de zeepopulaties en de vernietiging van kusthabitats. Milieu-incidenten als gevolg van incidenten door corrosie leiden vaak tot meerdere miljoenen dollars schade en sancties voor de bedrijven die verantwoordelijk zijn voor de lekkages.

Een van de meest opmerkelijke gevallen van corrosie die leidde tot een milieuramp was de Prudhoe Bay olieramp in Alaska in 2006. De olietransportpijpleiding perforeerde als gevolg van inwendige corrosie veroorzaakt door ophoping van sediment en onvoldoende corrosie-inhibitorcontrole. Door de schade aan de infrastructuur lekte meer dan 200.000 liter olie weg in de Arctische toendra, waardoor een gebied van enkele hectaren werd vervuild. De lekkage had een catastrofaal effect op het plaatselijke ecosysteem, vernietigde de habitat van dieren en leidde tot ecologische gevolgen op lange termijn. Er was een kostbare ontsmettingsoperatie nodig en het bedrijf dat de infrastructuur beheerde, kreeg financiële boetes opgelegd en moest de infrastructuur upgraden.

Strategieën om corrosie te minimaliseren en te voorkomen

Corrosie in de olie- en gasindustrie is onvermijdelijk, maar kan effectief worden beheerst en beperkt door middel van geschikte beschermingsstrategieën. Effectief risicomanagement van corrosie verlengt niet alleen de levensduur van de infrastructuur, maar verlaagt ook de bedrijfskosten en het risico op storingen.

Kathodische bescherming

Een van de meest effectieve methoden om metalen te beschermen tegen corrosie is kathodische bescherming, die voornamelijk wordt gebruikt in pijpleidingen, tanks en ondergrondse en offshore constructies. Hierbij wordt elektrische stroom of actieve anoden gebruikt om het elektrochemisch potentieel van het beschermde metaal te verlagen, zodat het corrosieproces wordt geremd.

Er zijn twee hoofdtypen kathodische bescherming:

- Galvanische bescherming (met behulp van opofferingsanoden) – maakt gebruik van metalen met een lager elektrochemisch potentieel, zoals zink, magnesium of aluminium, die gecontroleerde slijtage ondergaan, waardoor het eigenlijke constructiemateriaal wordt beschermd.

- Kathodische bescherming met geïmponeerde stroom (ICCP) – omvat het aansluiten van een gelijkstroombron op de te beschermen constructie, die corrosie voorkomt door de gecontroleerde afgifte van elektronen.

Kathodische beschermingssystemen zijn essentieel in transmissiepijpleidingen, offshore constructies en opslagtanks waar corrosie bijzonder intens is.

Toepassing van corrosieremmers

Corrosieremmers zijn speciale chemicaliën die aan het werkmedium worden toegevoegd om corrosiereacties te vertragen of volledig te remmen. Ze werken door een beschermende laag te vormen op het metaaloppervlak of door de corrosieve eigenschappen van de omgeving te wijzigen.

De verdeling van corrosieremmers omvat:

- Anodische remmers – verminderen de snelheid van de metaaloxidatiereactie.

- Kathodische remmers – verminderen de snelheid van de zuurstof- of waterstofreductiereactie.

- Gemengde remmers – werken tegelijkertijd op de anode en de kathode, waardoor het hele elektrochemische proces wordt vertraagd.

Corrosieremmers worden veel gebruikt in de olie- en gasindustrie, vooral in pijpleidingen, watertransmissiesystemen en boorapparatuur, waar mechanische of kathodische bescherming moeilijk te implementeren is.

Keuze van resistente materialen en beschermende coatings

De juiste selectie van materialen is de sleutel tot het verminderen van het risico op corrosie. In omgevingen met een hoge chemische agressiviteit worden roestvrije staalsoorten, nikkellegeringen, hoogsterkte gelegeerde staalsoorten en titanium gebruikt, die een verhoogde corrosiebestendigheid hebben.

Extra bescherming wordt geboden door anticorrosiecoatings, die fungeren als barrière tussen het metaal en de agressieve omgeving. De meest gebruikte oplossingen zijn:

- Epoxy en polyurethaan coatings – gebruikt in pijpleidingen en tanks.

- Metalen beschermende coatings (bijv. zink, aluminium) – bieden kathodische bescherming voor lange perioden.

- Keramische en samengestelde beschermende barrières – gebruikt in extreme omgevingen, zoals booreilanden en raffinaderij-installaties.

Samenvatting – Oorzaken van corrosie in de olie- en gasindustrie

Corrosie in de olie- en gasindustrie leidt tot hoge kosten, veiligheidsrisico’s en milieuschade. Effectieve bescherming van de infrastructuur vereist inzicht in de corrosiemechanismen en implementatie van geschikte preventiestrategieën, zoals kathodische bescherming, corrosieremmers, beschermende coatings en regelmatige controle.

Corrosiepreventie is kritisch voor het verlengen van de levensduur van de infrastructuur en het minimaliseren van het risico op defecten. Moderne technologieën maken een steeds effectievere beheersing van dit proces mogelijk, wat belangrijk is gezien de toenemende operationele en milieueisen.

Dit artikel is gebaseerd op het boek “Metallurgy and Corrosion Control in Oil and Gas Production” van Robert Heidersbach.