Dimensionella toleranser

Innehållsförteckning

Dimensionstolerans är en av de viktigaste frågorna inom ingenjörskonst och industri som påverkar kvalitet, funktionalitet och produktionskostnader. Varje teknisk komponent, från den enklaste skruv till komplexa maskinmekanismer, måste tillverkas inom ett visst intervall av acceptabla avvikelser för att säkerställa korrekt passform och funktion i den färdiga produkten.

Modern tillverkning är beroende av exakta toleransstandarder för att balansera kvalitet och kostnadseffektivitet. Lämpliga toleranser undviker monteringsproblem och säkerställer att komponenterna är kompatibla oavsett tillverkare.

Grundläggande begrepp inom dimensionstolerans

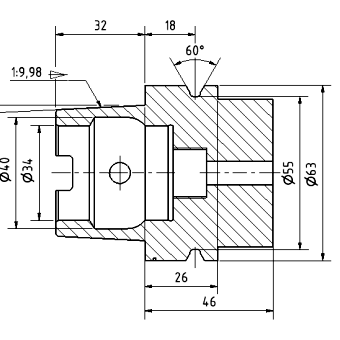

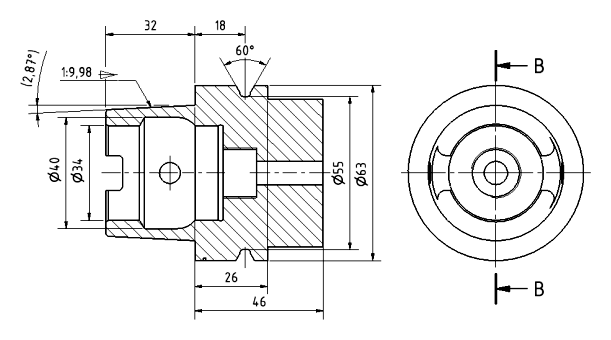

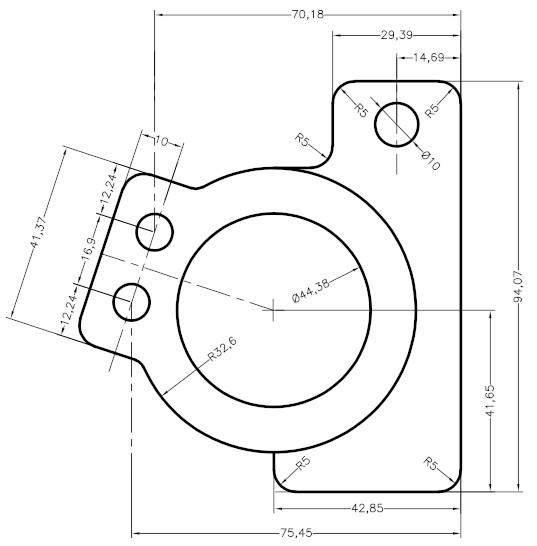

Dimensionstolerans definierar dimensionernas tillåtna avvikelse från den tekniska ritningens nominella dimensioner, som är de faktiska dimensionerna från de nominella dimensionerna som anges på den tekniska ritningen. Eftersom tillverkningsprocesserna inte är perfekta avviker varje tillverkad del i viss utsträckning från de antagna måtten. Toleransen definierar de gränser inom vilka dessa skillnader är acceptabla.

Toleransen bestäms av två nyckelparametrar:

- Nominellt mått (N) – det värde som toleransen gäller för.

- Begränsande mått (A och B) – de nedre och övre gränser inom vilka det faktiska måttet kan falla.

- Övre och nedre avvikelser (Es, Ei för hål och es, ei för axlar) – skillnaden mellan det nominella måttet och gränsvärdena.

Internationella standarder, såsom PN-EN ISO 286-1:2011, definierar 20 toleransklasser, som var och en motsvarar olika noggrannhetsnivåer som tillämpas beroende på komponentens funktion.

Metoder för dimensionell tolerans

Traditionellt baseras använda toleranser på plus-minus-värden, som anger acceptabla avvikelser från den nominella dimensionen.

En modern metod för toleransberäkning är GD&T-systemet (Geometrical Dimensioning and Tolerancing), som gör det möjligt att ange inte bara måttavvikelser utan även geometriska egenskaper hos komponenter. Det är ett mer exakt och funktionellt system än traditionella dimensionstoleranser ± eftersom det tar hänsyn till linjära mått och geometriska parametrar som är avgörande för korrekt drift och montering av komponenter.

GD&T-systemet möjliggör kontroll av sådana geometriska egenskaper som:

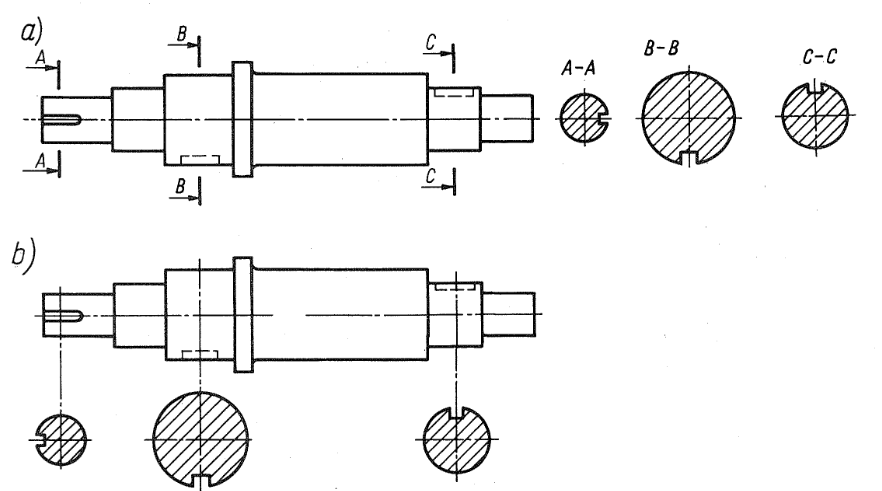

- Komponentens form, t.ex.:

- Planhet – bestämmer hur mycket en yta kan avvika från ett idealiskt plan.

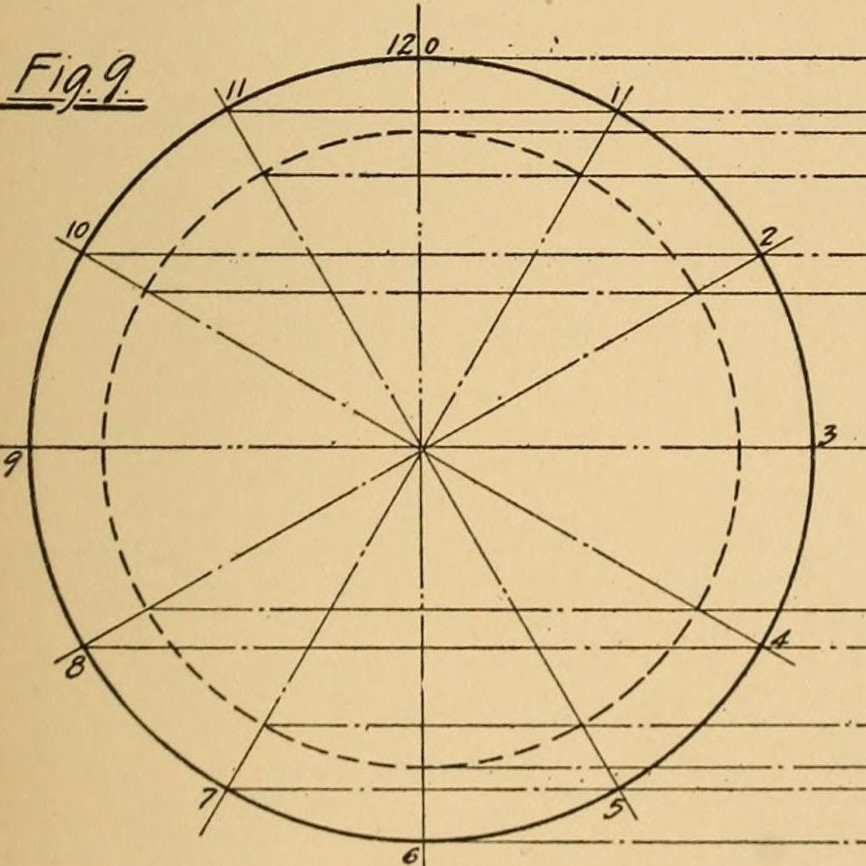

- Rundhet – säkerställer att tvärsnittet på en axel eller ett hål förblir så nära en idealisk cirkel som möjligt.

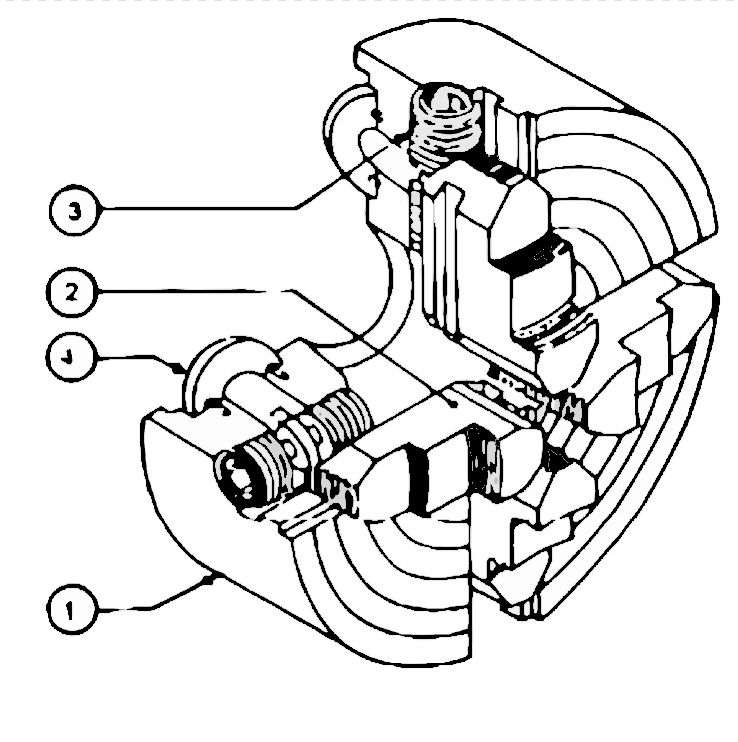

- Cylindricitet – tillämpas på cylindriska axlar och hål och definierar den maximalt tillåtna avvikelsen från cylindrisk form.

- Orientering av komponenter i förhållande till varandra, till exempel:

- Vinkelräthet – anger den maximalt tillåtna avvikelsen från perfekt vinkelräthet mellan två ytor.

- Parallellitet – säkerställer att två ytor eller axlar är så parallella som möjligt.

- Lutning – bestämmer hur mycket en yta kan avvika från den nominella vinkeln.

- Position av komponenter i en layout, till exempel:

- Position – styr om en komponent (t.ex. ett hål) är i rätt position i förhållande till andra delar.

- Rundgångens cirkularitet – bestämmer hur mycket en axel eller ett hål kan ”runda” i förhållande till sin rotationsaxel.

- Kast för komponenter i roterande rörelse, till exempel:

- Axiellt kast – tillämpas på axlar och roterande komponenter och bestämmer axelns maximala avvikelse från idealet under rotation.

- Totalt kast – en mer restriktiv form av kast som omfattar alla punkter på hela den roterande ytan.

I praktiken gör GD&T det lättare att säkerställa att delar som tillverkas på olika anläggningar är kompatibla, minskar risken för monteringsproblem och möjliggör en effektiv kvalitetsstyrning. GD&T-systemet används därför inom fordons-, flyg-, elektronik- och precisionstillverkningsindustrin.

Betydelsen av toleranser i tillverkningsprocesser

Dimensionstoleranser spelar en nyckelroll i komponentmonteringsprocessen, eftersom alla felaktigheter kan påverka den färdiga produktens kvalitet, hållbarhet och funktionalitet. Perfekt justerade toleranser säkerställer att enskilda komponenter passar ihop som konstruktören tänkt sig. Om toleranserna är för snäva eller lösa kan alla möjliga monteringsproblem uppstå, vilket leder till ökade produktionskostnader, materialförluster och till och med fel på hela system.

För snäv passform – ett problem vid komponentmontering

Ett av de största problemen till följd av dåliga toleranser är en alltför snäv passning, vilket gör det svårt eller till och med omöjligt att montera ihop delarna. Detta kan leda till behov av ytterligare maskinbearbetning, vilket ökar produktionskostnaderna och förlänger ledtiderna.

Om t.ex. axelns diameter är för stor i förhållande till hålet kan det vara nödvändigt att brotscha hålet eller slipa axeln för att säkerställa en korrekt passform. Sådana operationer medför extra kostnader och kan också påverka materialets mekaniska egenskaper och försvaga dess struktur.

Vid montering av plastdelar kan en för snäv passform leda till spänningssprickor eller deformation, vilket avsevärt minskar produktens livslängd. I fordonsindustrin eller flygplansindustrin kan även minimala överskridanden av toleransgränserna leda till allvarliga driftsproblem, t.ex. ökat slitage på delar på grund av överdriven friktion.

För lös passform – instabila anslutningar

Å andra sidan innebär en för lös passform att delarna inte sitter fast ordentligt, vilket kan leda till vibrationer, monteringsglapp och förtida slitage på anslutningarna. En lös passform är särskilt farlig för delar som måste bära dynamiska belastningar, t.ex. drivaxlar, lager eller skruvförband.

Ett exempel på en mekanism som inte fungerar är när ett hål görs för brett i förhållande till axeln. Detta leder till att komponenten inte sitter ordentligt på plats och eventuellt glider under maskinens drift. I extrema fall kan detta leda till att mekanismen går sönder, vilket leder till ett kostsamt byte av delen eller till och med hela maskinen.

I bygg- och stålkonstruktioner kan alltför stora spel försvaga hela konstruktionen, vilket ökar risken för att den går sönder under påverkan av yttre krafter som vind eller seismiska belastningar. I sådana fall används precisionspassningar med specificerade standarder för avvikelser för att säkerställa hållbarhet och säkerhet.

Standarder och normer för måttoleranser

Internationella standarder reglerar strikt dimensionstoleranser. Dessa standarder specificerar tillåtna måttavvikelser och hur de ska markeras på tekniska ritningar. Användningen av dessa standarder säkerställer enhetlighet och repeterbarhet i produktionen, underlättar internationellt samarbete och minskar risken för monteringsfel.

Följande tabell visar de viktigaste standarderna för dimensionstoleranser och deras tillämpning:

|

Standard |

Beskrivning |

Tillämpning |

|---|---|---|

|

ISO 286 |

Definierar dimensionella toleransklasser för axel- och borrpassningar. Definierar gränsavvikelser och passningsregler. |

Precisionsmekanik, tillverkning av maskinkomponenter, hål- och axelpassningar. |

|

ISO 14405 |

Standardiserar sätt att ange måttoleranser i tekniska ritningar, särskilt för linjära mått. |

Maskinteknik, flyg- och rymdindustrin, fordonsindustrin. |

|

ISO GPS |

System för geometriska produktspecifikationer – omfattar ett holistiskt synsätt på geometriska toleranser. |

Precisionstillverkning, CAD/CAM, automatisering av kvalitetskontroll. |

|

ISO 1101 |

Standardiserar toleransmarkeringar för form och läge samt definierar symboler och markeringsmetoder på tekniska ritningar. |

Kvalitetskontroll, design av precisionskonstruktioner. |

|

ISO 8015 |

Beskriver reglerna för tolkning av mått och toleranser i ISO GPS. |

Universell för alla branscher. |

|

ASME Y14.5 |

Den amerikanska standarden för geometriska toleranser liknar ISO 1101 men används främst i USA. |

Flyg- och rymdteknik, fordons- och rymdteknik. |

|

ISO 2768 |

Definierar allmänna dimensions- och vinkeltoleranser för komponenter med medelhög noggrannhet. |

Massproduktion, fordonsindustri, bygg- och anläggning. |

Ett exempel på tillämpning av ISO 286

Standarden ISO 286 definierar ett system med passningar för hål och axlar, som används i stor utsträckning inom maskinteknik. Detta innebär att varje axel och hål kan ha en specifik tolerans, beroende på vilken precision som krävs. Detta system använder bokstavs- och nummerbeteckningar, t.ex.:

- H7/g6 – vanligt förekommande glidpassning.

- H6/h5 – tryckpassning för precisionsanslutningar.

- H8/f7 – lös passning, används för delar som kräver fri rörlighet.

Måttoleransstandarder spelar en nyckelroll inom teknik och tillverkning. Användningen av dem ger produkter av bättre kvalitet, minskar kostnaderna för tillverkningsfel och säkerställer att komponenterna passar ihop, även om de kommer från olika leverantörer. Moderna kvalitetskontrollsystem, som ISO GPS, möjliggör ännu större precision vid konstruktion och tillverkning av komponenter, vilket är viktigt i den moderna industrin.

Praktiska aspekter av att använda toleranser

Dimensionella och geometriska toleranser är en integrerad del av konstruktions- och tillverkningsprocessen för mekaniska komponenter. Korrekt definition och kontroll säkerställer att komponenterna passar ihop som ingenjörerna avsett och att hela tillverkningsprocessen är optimerad när det gäller kostnad och kvalitet. I detta kapitel diskuteras hur man korrekt fastställer toleranser på tekniska ritningar och vilka mätmetoder som används för att kontrollera dem.

Hur bestämmer man toleranser på en teknisk ritning?

Tekniska ritningar är nyckeldokument i tillverkningen och måste därför tydligt ange nominella mått och tillåtna avvikelser. Korrekt märkning av toleranser gör det möjligt att läsa specifikationerna på ett entydigt sätt och undviker tolkningsfel som kan leda till monteringsproblem eller extra bearbetningskostnader.

Grundläggande regler för att bestämma toleranser på en teknisk ritning

- Användning av lämpliga markeringar i enlighet med ISO- och ASME-standarder

- Mått ska visas läsligt, utan onödiga upprepningar.

- Geometriska toleransmarkeringar måste vara i enlighet med ISO 1101 eller ASME Y14.5.

- Mått och deras toleranser måste placeras på lämpliga ställen på ritningen för att inte störa läsbarheten.

- Ange geometriska toleranser för nyckelkomponenter

- Istället för att använda de klassiska ±-toleranserna för varje dimension är det bra att använda geometriska toleranser som bättre representerar komponentens funktionalitet.

- Till exempel är toleransen för planhet viktig för tangentiella ytor, och parallellitet är avgörande för glidbanor och glidlager.

- Mått som är viktiga för monteringen bör betecknas som kontrollmått (t.ex. K, C i den tekniska dokumentationen).

- Undvik att dra åt toleranserna för mycket om det inte är nödvändigt

- Ett vanligt konstruktionsmisstag är att använda mycket snäva toleranser, vilket ökar tillverkningskostnaderna.

- Använd toleransklasser som är anpassade till detaljens funktion – för precisionsdetaljer (t.ex. lager) lönar det sig att använda IT6-klasser och för konstruktionsdetaljer räcker det med IT10-IT12.

- Enligt ISO 2768 kan generella toleranser användas för delar som inte kräver hög tillverkningsnoggrannhet.

- Säkerställ kompatibilitet med mätmetoder

- Toleranser bör väljas på ett sådant sätt att de kan kontrolleras med tillgängliga mätverktyg.

- Om toleransen t.ex. är mindre än 0,01 mm kan det hända att ett vanligt skjutmått inte ger tillräcklig noggrannhet, och då behövs en koordinatmätmaskin (CMM).

Metoder för dimensionell inspektion

|

Mätmetod |

Beskrivning |

Användningsområde |

|---|---|---|

|

Skjutmått |

Enkelt verktyg för mätning av längd, diameter och djup med en noggrannhet på 0,02 mm. |

Allmän produktion, snabb dimensionell kontroll. |

|

Mikrometer |

Ett verktyg för exakt mätning av diametrar med en noggrannhet på 0,001 mm. |

Kontroll av kritiska dimensioner. |

|

Dialmätare (indexmätare) |

Används för att kontrollera axiella kast och ytors vinkelräthet. |

Inspektion av axlar, kugghjul och lager. |

|

Koordinatmätmaskin (CMM) |

Ett avancerat 3D-skanningssystem som exakt mäter geometriska och positionella toleranser. |

Flyg- och rymdindustrin, finmekanik, fordonsindustrin. |

|

Mätande projektor (profilometer) |

Optisk metod för mätning av ytkonturer och profiler. |

Inspektion av arbetsstycken med komplexa former. |

|

3D-laserskanner |

Ett beröringsfritt skanningssystem används för att analysera hela ytan på ett objekt. |

Avvikelseanalys i CAD-teknik, 3D-utskrift. |

Praktiska aspekter av att använda toleranser inkluderar exakt bestämning av tillåtna avvikelser på tekniska ritningar och effektiva metoder för att kontrollera dem. Genom att använda rätt standarder och mätverktyg kan man minimera risken för produktionsfel, säkerställa korrekt montering samt optimera produktionskostnaderna. Dagens teknik, som statistisk processanalys och avancerade mätsystem, möjliggör ännu mer exakt kontroll av dimensioner och toleranser, vilket är avgörande för modern industri.

dimensionella toleranser – en sammanfattning

Rätt val av dimensionstoleranser är avgörande för att säkerställa korrekt montering av komponenter i olika branscher. Olämpliga toleranser kan leda till passningsproblem som ökar kostnaderna, materialförluster och försämrad produktkvalitet. Därför måste ingenjörer noggrant analysera toleranskraven och ta hänsyn till både funktionella och ekonomiska aspekter för att säkerställa tillförlitlighet och effektivitet i monteringsprocesserna.