Токарні центри з ЧПК

Історія токарної обробки

Токарна обробка – одна з найдавніших виробничих технологій на Землі. Найдавніші версії сягають часів стародавніх єгиптян, які винайшли токарний верстат для двох осіб, керований луком, приблизно в 13 столітті до нашої ери. Цікаво, що хоча відтоді минуло багато часу, токарна технологія все ще широко використовується для виготовлення різноманітних деталей.

Сильною стороною цього методу є його простота та ефективність. Звичайно, протягом багатьох років людина систематично розвивала і вдосконалювала процес до такої міри, що верстати, які використовуються сьогодні, мають мало спільного з тими, на яких працювали навіть наші діди і прадіди. Сучасні токарні центри з ЧПК – це дуже складні верстати з потужними можливостями, які вже давно перестали зводитися тільки до токарної обробки.

У наступній статті ми розповімо трохи про сучасні верстати, що використовуються для токарної обробки.

Токарні верстати з ЧПК та токарні центри з ЧПК: в чому різниця?

Ви, напевно, зустрічали терміни “токарний верстат з ЧПК” і “токарний центр з ЧПК” як взаємозамінні.

Хоча формальної різниці між токарними верстатами та токарними центрами не існує, перший термін зазвичай використовується для позначення лише простих верстатів, призначених лише для токарних операцій з ЧПК. На противагу цьому, термін “токарний центр” зазвичай відноситься до верстатів, які інтегрують фрезерні або свердлильні можливості, або до верстатів з контршпинделями для виконання операцій на іншій стороні деталі.

Токарний верстат з ЧПК – це просто токарний верстат; це 2-осьовий верстат з осями X і Z з одним патроном. Навпроти патрона може бути задня бабка для підтримки деталі, або в більш простих конструкціях є тільки сам патрон.

Токарний центр з ЧПК може мати фрезерні можливості, додатковий шпиндель і вісь Y для розширення функціональності. Їх також називають багатозадачними верстатами, оскільки вони пропонують більше, ніж просто токарну обробку з ЧПК. Ви можете думати про це як про еволюцію токарного верстата. У минулому більшість людей називали такі верстати токарними. Проте, оскільки обробка з ЧПК стала більш складною, вони перетворилися на токарні центри з ЧПК, додавши фрезерування та контршпинделі.

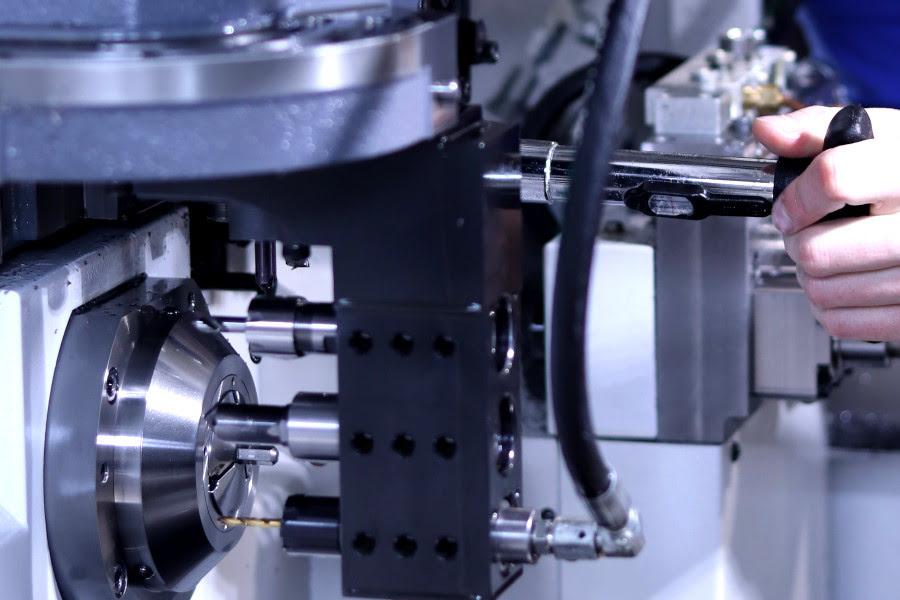

Конструкція токарного верстата з ЧПК

Незалежно від того, чи працюєте ви на токарному верстаті або токарному центрі, основні деталі однакові.

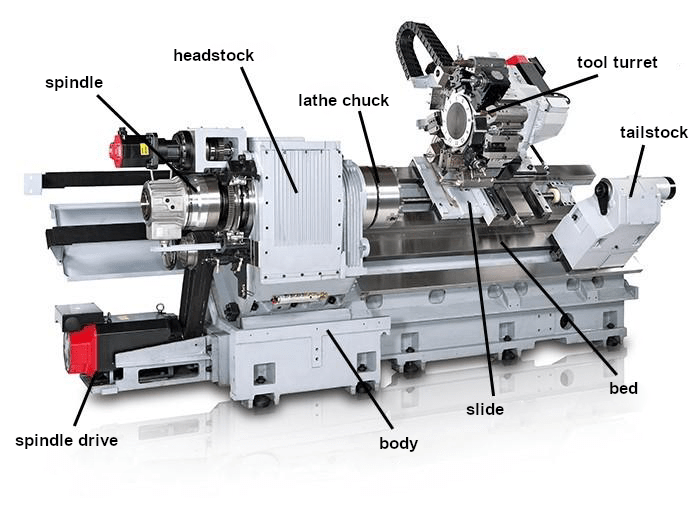

Шпиндельна бабка

На шпиндельній бабці встановлений головний шпиндель, а також механізми перемикання швидкостей і передач. Головний кінець шпинделя часто має конус Морзе. У ранніх конструкціях промислових токарних верстатів шпиндель приводився в рух безпосередньо за допомогою плоского шківа. Сьогодні він приводиться в рух електродвигуном.

Станина

Станина токарного верстата – це основа, з’єднана з передньою бабкою таким чином, що супорт і задня бабка рухаються паралельно з доступом до шпинделя. Цей рух полегшують супорти станини, які утримують супорт і задню бабку на фіксованій доріжці.

Інструментальна револьверна головка

Револьверна головка утримує ріжучі інструменти і переміщує їх поздовжньо до заготовки для токарних операцій з ЧПК або перпендикулярно для стругальних операцій. Головка складається з двох виливків: верхнього і бічного.

Задня бабка

Задня бабка встановлюється навпроти патрона головного шпинделя верстата. На відміну від шпинделя, задня бабка, яка може бути оснащена конусом для утримання свердел, розгорток або інших інструментів, не обертається. Замість цього вона переміщується в поздовжньому напрямку під дією ходового гвинта.

Конфігурації токарних центрів з ЧПК

Існує два основних типи токарних центрів з ЧПК: традиційний горизонтальний тип, який існує вже давно, і вертикальний тип, який відрізняється вирівнюванням осі обертання шпинделя. У вертикальних токарних верстатах з ЧПК, як випливає з назви, шпиндель обертається відносно вертикальної осі.

Горизонтальні токарні верстати з ЧПК складають близько 70 відсотків ринку, оскільки вони існують набагато довше. Кожен токар робив свої перші кроки на горизонтальному токарному верстаті.

Горизонтальна токарна обробка проти вертикальної

Як горизонтальні, так і вертикальні токарні верстати мають свої особливості. Існують також інвертовані вертикальні токарні центри з ЧПУ, які інвертують розміщення шпинделя і токарного патрона. Всі три типи верстатів мають однакові базові компоненти (задня бабка, супорт та ін.), але вони відрізняються орієнтацією. Вибір горизонтального, вертикального або інвертованого токарного верстата залежить від декількох факторів, але деякі практичні принципи можуть допомогти вам прийняти рішення.

Життєво важливою перевагою горизонтального токарного верстата є те, що гравітація природним чином спрямовує стружку подалі від заготовки. Іншими словами, при токарній обробці вся стружка потрапляє в транспортер або кошик для стружки.

Загалом, горизонтальні токарні верстати з ЧПК є більш гнучкими, оскільки вони можуть мати довші станини відносно розміру шпинделя. Вони також можуть використовувати пристрої подачі прутків і зазвичай мають задню бабку, що рідко зустрічається у вертикальних версіях. З іншого боку, для обробки коротких деталей великого діаметру, особливо якщо це важкі деталі, вертикальний токарний верстат з ЧПК підійде якнайкраще.

Однією з переваг вертикального токарного верстата є те, що гравітація допомагає надійно утримувати деталь в патроні. Однак стружка може стати проблемою, особливо якщо деталь увігнута, оскільки вона може застрягти всередині. Таким чином, існує ризик повторного різання стружки, створеної неправильним відведенням із зони обробки. Ще однією проблемою вертикального токарного верстата є те, що стружка потрапляє в шпиндель, тому його захист повинен бути високоефективним.

Розмір оброблюваних деталей зазвичай є вирішальним фактором при виборі версії токарного верстата. Якщо говорити про великі деталі, то багато автомобільних виробів (заготовки для трансмісії, гальмівні диски тощо) виготовляються вертикально і, як правило, на подвійному шпинделі. Однією з переваг є те, що сила тяжіння допомагає затиснути деталь; як тільки деталь вставляється в патрон, вона сама займає своє місце, і її вага притискає її до кулачків патрона.

На горизонтальних верстатах обробляють деталі діаметром до 500 мм, але завантажувати їх завжди складно, оскільки потрібно штовхати деталь в патрон, а потім утримувати її під час затискання.

Ще одним фактором, який слід враховувати при виборі між горизонтальною та вертикальною конфігурацією, є ступінь автоматизації токарного центру з ЧПК. Горизонтальні токарні верстати вважаються простішими в автоматизації завдяки наявності та популярності пристроїв подачі прутка, які відповідають за подачу матеріалу на виробництво.

Однак, з іншого боку, при виробництві з заготовок – виливків або поковок – у цих випадках автоматичне завантаження буде легше реалізувати на вертикальному центрі. По-перше, гравітація допомагає розмістити деталь в патроні, і робот не потрібен, щоб штовхнути її в потрібне положення.

По-друге, ці верстати, особливо вертикальні токарні верстати з ЧПК з перевернутим шпинделем, мають рухомий шпиндель, який працює як завантажувач заготовок.

Потенціал токарної технології з ЧПК

Як бачите, сучасний ринок верстатів з ЧПК пропонує різні технічні рішення, які можна використовувати при виробництві деталей. Від того, чи буде обрана правильна технологія і верстат для конкретного завдання, часто залежить успіх всього проєкту. У цій сфері варто довіритися фахівцям компанії Sabner, які мають багаторічний досвід токарної обробки з ЧПК для найвимогливіших клієнтів.