Układ

żelazo-węgiel

Spis treści

Żelazo i jego stopy stanowią podstawę nowoczesnej inżynierii materiałowej. To właśnie z nich powstają konstrukcje nośne, narzędzia, maszyny, a także elementy infrastruktury przemysłowej. Kluczem do zrozumienia zachowania tych materiałów – zarówno w stanie stałym, jak i podczas procesów cieplnych – jest analiza układu fazowego żelazo–węgiel (Fe–C).

Układ Fe–C opisuje równowagowe przemiany fazowe, jakie zachodzą w stopach żelaza zawierających do około 6,7% węgla. W praktyce jednak największe znaczenie mają stopy o znacznie mniejszej zawartości tego pierwiastka – czyli stale (do 2,11% C) oraz żeliwa (powyżej 2,11% C). Znajomość układu Fe–C pozwala przewidzieć:

- jakie struktury krystaliczne powstaną w stopie po ochłodzeniu,

- jakie będą jego właściwości mechaniczne i technologiczne,

- jak zaplanować obróbkę cieplną, by uzyskać pożądany efekt.

To właśnie dlatego układ żelazo–węgiel jest uważany za najważniejszy wykres równowagi fazowej w metalurgii, będący podstawą projektowania, przetwarzania i modyfikacji stopów żelaznych.

Charakterystyka układu żelazo–węgiel

Układ fazowy żelazo–węgiel (Fe–C) to wykres przedstawiający zależności między zawartością węgla a temperaturą dla stopów żelaza w stanie równowagi termodynamicznej. Układ ten obejmuje zakres do 6,67% C, co odpowiada składowi chemicznemu cementytu (Fe₃C) – stałego związku międzymetalicznego żelaza z węglem.

W praktyce przemysłowej największe znaczenie mają stopy zawierające do 4,3% węgla, czyli różne gatunki stali i żeliw. Układ ten pozwala określić, jakie fazy i mikrostruktury będą obecne w materiale w danej temperaturze oraz jakie przemiany fazowe zajdą podczas chłodzenia lub nagrzewania.

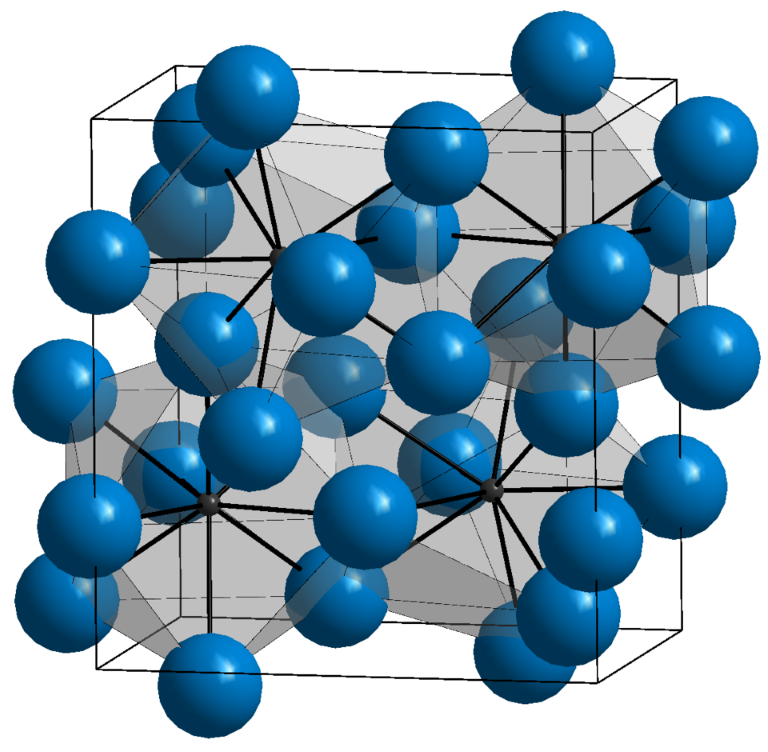

W układzie Fe–C występują trzy główne fazy: ferryt (α), czyli miękka, ciągliwa faza o sieci regularnej przestrzennie centrowanej (BCC), zdolna do rozpuszczenia jedynie śladowych ilości węgla; austenit (γ), czyli faza o sieci regularnej ściennie centrowanej (FCC), która występuje w wyższych temperaturach i może rozpuszczać do 2,11% węgla; oraz cementyt (Fe₃C) – związek chemiczny o bardzo wysokiej twardości, ale niskiej plastyczności.

Szczególnie istotne są punkty charakterystyczne wykresu: punkt eutektoidalny (727°C, 0,8% C), w którym austenit przemienia się w mieszaninę ferrytu i cementytu – czyli perlit; oraz punkt eutektyczny (1147°C, 4,3% C), gdzie z ciekłego metalu powstaje ledeburyt, czyli mieszanina austenitu i cementytu. Warto wspomnieć także o przemianie perytektycznej (1495°C, 0,16% C), mającej głównie znaczenie teoretyczne.

Układ Fe–C jest podstawowym narzędziem wykorzystywanym w projektowaniu stopów żelaza, a także w planowaniu ich obróbki cieplnej i przewidywaniu właściwości eksploatacyjnych.

Cementyt, ferryt i austenit

Podstawowe fazy występujące w układzie żelazo–węgiel to cementyt (Fe₃C), ferryt (α) oraz austenit (γ). Ich obecność, ilość i wzajemne proporcje decydują o strukturze i właściwościach stopu – zarówno w stanie surowym, jak i po obróbce cieplnej.

Cementyt (Fe₃C) to związek chemiczny żelaza z węglem o zawartości 6,67% C. Jest to faza bardzo twarda i krucha, o twardości sięgającej nawet 800 HV, jednak ze względu na brak plastyczności nie stanowi samodzielnego materiału użytkowego. Występuje jako składnik struktur złożonych, takich jak perlit czy ledeburyt, gdzie jego obecność znacząco wpływa na odporność na ścieranie i twardość materiału.

Ferryt (α) to roztwór stały węgla w żelazie alfa o sieci regularnej przestrzennie centrowanej (BCC). Jest to faza miękka, ciągliwa i dobrze obrabialna, zawierająca jedynie śladowe ilości węgla – maksymalnie 0,02% w 727°C. Właśnie dzięki tym właściwościom ferryt stanowi główną fazę odpowiedzialną za plastyczność i podatność na kształtowanie w stalach niskowęglowych.

Austenit (γ) to roztwór stały węgla w żelazie gamma o sieci regularnej ściennie centrowanej (FCC). Faza ta powstaje przy wyższych temperaturach, a jej zdolność do rozpuszczania węgla dochodzi do 2,11% C przy 1147°C. Austenit jest plastyczny i nienamagnesowany, co czyni go szczególnie cennym w procesach obróbki cieplnej i utwardzania powierzchniowego. Dodatkowo, dzięki swojej strukturze, austenit może być przekształcany w inne fazy (np. martensyt) w wyniku gwałtownego chłodzenia.

Relacja pomiędzy tymi trzema fazami – cementytem, ferrytem i austenitem – stanowi fundament dla zrozumienia zachowania stopów żelaza podczas chłodzenia, nagrzewania i nasycania pierwiastkami. Ich kontrolowane przemiany fazowe pozwalają inżynierom kształtować mikrostrukturę stali i żeliwa zgodnie z wymaganiami technologicznymi i eksploatacyjnymi.

Perlit, ledeburyt i eutektoidy

Perlit to drobnoziarnista, warstwowa mieszanina dwóch faz – ferrytu i cementytu – powstająca w wyniku eutektoidalnej przemiany austenitu przy temperaturze 727°C i zawartości 0,8% węgla. Ma charakterystyczną lamelarną strukturę, przypominającą naprzemienne warstwy, która łączy umiarkowaną twardość z dobrą plastycznością. W stalach węglowych perlit występuje powszechnie i odpowiada za korzystne połączenie wytrzymałości i obrabialności.

Ledeburyt to mieszanina austenitu i cementytu, powstająca przy temperaturze 1147°C i zawartości 4,3% C w wyniku eutektycznej przemiany cieczy. Występuje on przede wszystkim w żeliwach, gdzie odpowiada za bardzo wysoką twardość i odporność na ścieranie, ale jednocześnie ogranicza plastyczność i skrawalność materiału. Po dalszym chłodzeniu austenit zawarty w ledeburycie ulega przemianom wtórnym – np. w perlit lub bainit – w zależności od szybkości chłodzenia.

Eutektoidy i eutektyki to szczególne punkty wykresu równowagi Fe–C, w których jedna faza przechodzi w mieszaninę dwóch innych:

- w przypadku eutektoidu austenit rozpada się na ferryt i cementyt (perlit),

- w przypadku eutektyki ciekły metal krzepnie bezpośrednio w mieszaninę austenitu i cementytu (ledeburyt).

Podział stopów żelaza z węglem: stale i żeliwa

Stopów żelaza z węglem nie klasyfikuje się jedynie ze względu na ich strukturę, ale przede wszystkim na podstawie zawartości węgla. Graniczną wartością, która rozdziela dwie główne grupy materiałowe, jest 2,11% C – odpowiadająca punktowi eutektoidalnemu w układzie Fe–C.

Stale to stopy żelaza, które zawierają do 2,11% węgla. Charakteryzują się one dobrą plastycznością, ciągliwością i możliwością kształtowania mechanicznego. Dzięki obecności austenitu, ferrytu i perlitu, stale mogą być hartowane, wyżarzane i odpuszczane, co pozwala modyfikować ich strukturę oraz dostosowywać właściwości do konkretnych zastosowań. Wyróżnia się m.in.:

- stale niskowęglowe (do 0,3% C) – miękkie, łatwo spawalne, stosowane w konstrukcjach nośnych,

- stale średniowęglowe (0,3–0,6% C) – o zrównoważonych właściwościach wytrzymałościowych,

- stale wysokowęglowe (powyżej 0,6% C) – twarde, odporne na ścieranie, stosowane na narzędzia.

Żeliwa to stopy o zawartości powyżej 2,11% C, co sprawia, że krzepną przez przemiany eutektyczne i zawierają ledeburyt. Są to materiały odporne na ścieranie, dobrze lejliwe i stosunkowo tanie, ale jednocześnie kruche i trudne do obróbki plastycznej. W zależności od formy, w jakiej węgiel występuje w strukturze (cementyt lub grafit), wyróżnia się m.in.:

- żeliwo białe – z cementytem, bardzo twarde, ale łamliwe,

- żeliwo szare – z grafitem płatkowym, bardziej skrawalne i tłumiące drgania,

- żeliwo sferoidalne (SG) – z grafitem kulkowym, o lepszych właściwościach wytrzymałościowych,

- żeliwo ciągliwe – poddane obróbce cieplnej, z drobnym grafitem, bardziej plastyczne.

Zastosowanie wykresu równowagi Fe–C w praktyce przemysłowej

Wykres fazowy żelazo–węgiel (Fe–C) to jedno z najważniejszych narzędzi stosowanych w inżynierii materiałowej. Umożliwia on zrozumienie i przewidywanie przemian strukturalnych zachodzących w stopach żelaza w trakcie ich nagrzewania i chłodzenia, co ma kluczowe znaczenie dla planowania procesów technologicznych oraz analizy właściwości użytkowych materiałów.

Dzięki wykresowi można m.in. określić, w jakich temperaturach zachodzą przemiany fazowe, jakie struktury krystaliczne będą obecne w danym zakresie temperaturowym oraz jak zmieniają się właściwości mechaniczne stopu w zależności od zawartości węgla. W praktyce pozwala to inżynierom projektować cały proces przetwarzania materiału – od odlewania po końcową obróbkę cieplną. Znajomość wykresu jest wykorzystywana przy:

- doborze parametrów obróbki cieplnej, takich jak hartowanie, wyżarzanie, odpuszczanie czy normalizowanie,

- diagnostyce strukturalnej materiałów, zwłaszcza przy ocenie jakości odlewów lub wykrywania błędów cieplnych,

- projektowaniu składów stopów dla konkretnych zastosowań mechanicznych, cieplnych i korozyjnych.

Warto również podkreślić, że wykres Fe–C stanowi punkt wyjścia do zrozumienia układów bardziej złożonych, np. w stalach stopowych, gdzie oprócz węgla obecne są inne pierwiastki – jak chrom, nikiel czy molibden – wpływające na przemiany fazowe i tworzenie nowych struktur.

W efekcie jego zastosowanie obejmuje niemal wszystkie etapy produkcji i użytkowania stopów żelaza: od projektowania składu chemicznego, przez symulacje przemian cieplnych, aż po optymalizację trwałości i niezawodności gotowych elementów maszyn i konstrukcji.

Układ żelazo-węgiel – podsumowanie

Układ fazowy żelazo–węgiel (Fe–C) stanowi fundament nowoczesnej inżynierii materiałowej i metalurgii. Pozwala zrozumieć, jak zawartość węgla i zmiany temperatury wpływają na mikrostrukturę, właściwości mechaniczne oraz technologiczne zachowanie stopów żelaza. Dzięki tej wiedzy inżynierowie mogą świadomie projektować procesy technologiczne oraz dobierać odpowiednie materiały do zróżnicowanych zastosowań.

Zrozumienie wykresu Fe–C umożliwia kontrolowanie przemian fazowych, takich jak eutektoidalna przemiana austenitu w perlit, czy eutektyczne krzepnięcie stopów żeliwnych do struktury ledeburytu. Dzięki temu można precyzyjnie sterować twardością, plastycznością, odpornością na ścieranie czy podatnością na obróbkę cieplną, co wprost przekłada się na trwałość i niezawodność elementów konstrukcyjnych.

Choć układ Fe–C wydaje się stosunkowo prosty, jego praktyczne znaczenie jest ogromne. To od jego analizy zaczyna się projektowanie stali i żeliw, ich modyfikacja, a także diagnoza mikrostruktury i przyczyn uszkodzeń w gotowych wyrobach. W tym sensie wykres równowagi Fe–C nie jest jedynie narzędziem akademickim, lecz codziennym instrumentem pracy inżyniera, który pozwala łączyć teorię z praktyką – z korzyścią dla trwałości, bezpieczeństwa i efektywności całej infrastruktury technicznej opartej na żelazie.