Stale i stopy narzędziowe

Spis treści

Stale narzędziowe to materiały specjalnie przystosowane do produkcji narzędzi wykorzystywanych zarówno w obróbce skrawaniem, jak i przeróbce plastycznej czy pomiarach. Ich zadaniem jest sprostanie specyficznym i często bardzo wymagającym warunkom pracy, które mogą znacząco się różnić w zależności od zastosowania. W przeciwieństwie do stali konstrukcyjnych, dla których istnieją dokładne wskaźniki charakteryzujące ich właściwości, ocena stali narzędziowych opiera się przede wszystkim na analizie składu chemicznego oraz zestawie wymagań mechanicznych i fizycznych.

W polskich normach stal narzędziowa została sklasyfikowana na cztery główne grupy: stal węglową narzędziową, stal stopową do pracy na zimno, stal stopową do pracy na gorąco oraz stale szybkotnące. Niezależnie od tej klasyfikacji wyróżnia się również specjalistyczne materiały narzędziowe takie jak lane stopy oraz spiekane węgliki, które sprawdzają się w ekstremalnych warunkach.

Charakterystyka stali narzędziowych

Stale narzędziowe stanowią szczególną grupę materiałów, przeznaczonych do wykonywania narzędzi pracujących w warunkach dużych obciążeń mechanicznych i termicznych. Ich unikalność polega na tym, że muszą łączyć wysoką twardość, odporność na ścieranie, wytrzymałość oraz stabilność kształtu i wymiarów, nawet w ekstremalnych warunkach eksploatacyjnych. To właśnie te właściwości determinują ich przydatność w produkcji noży, wierteł, matryc, form wtryskowych czy narzędzi pomiarowych.

Jednym z najważniejszych wymagań wobec tych stali jest ich zdolność do utrzymania wysokiej twardości po hartowaniu, która często przekracza 60 HRC. Tak wysoka twardość umożliwia obrabianie innych materiałów bez ryzyka nadmiernego zużycia ostrzy czy utraty geometrii narzędzia. Jednak równie istotna okazuje się odporność na kruche pękanie i zdolność do pochłaniania energii dynamicznych obciążeń, co zapewnia trwałość i niezawodność narzędzia podczas pracy w zmiennych warunkach.

Kolejnym kluczowym aspektem jest hartowność, czyli zdolność materiału do osiągnięcia jednolitej struktury o wysokiej twardości w całym przekroju. W przypadku dużych narzędzi jest to cecha decydująca o ich skuteczności, ponieważ niejednorodne utwardzenie prowadziłoby do osłabienia konstrukcji. Równie ważna jest odporność na odpuszczanie, która umożliwia pracę w podwyższonych temperaturach bez utraty właściwości mechanicznych – szczególnie w narzędziach przeznaczonych do pracy na gorąco.

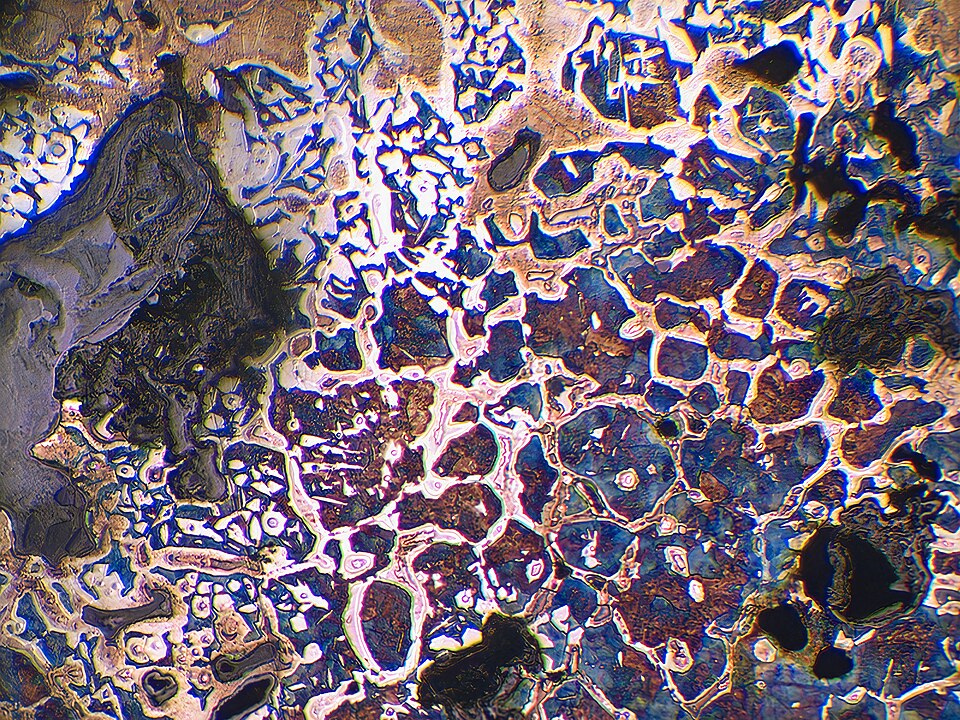

Istotnym czynnikiem wpływającym na właściwości stali narzędziowej jest jej skład chemiczny, który obejmuje duże ilości węgla oraz dodatków stopowych takich jak chrom, wolfram, wanad, molibden czy kobalt. Pierwiastki te, oprócz wzmacniania struktury poprzez tworzenie twardych węglików, zapewniają również efekt tzw. twardości wtórnej – czyli zdolności materiału do odzyskania wysokiej twardości po procesach cieplnych, takich jak odpuszczanie. Wszystkie te cechy sprawiają, że stal narzędziowa należy do najbardziej zaawansowanych materiałów inżynierskich, których właściwości muszą być precyzyjnie dostosowane do konkretnego zastosowania.

Stal węglowa narzędziowa

Wśród stali narzędziowych szczególne miejsce zajmują stale węglowe, które stanowią najprostszą i jednocześnie historycznie najstarszą grupę materiałów wykorzystywanych do produkcji narzędzi. Ich podstawową cechą jest wysoka zawartość węgla, zazwyczaj w granicach od 0,5% do 1,3%, co umożliwia uzyskanie twardości niezbędnej do pracy narzędziowej. Mimo braku dodatków stopowych, stal węglowa potrafi osiągnąć bardzo dobre właściwości eksploatacyjne – pod warunkiem odpowiednio przeprowadzonej obróbki cieplnej.

Wysoka zawartość węgla sprawia, że stal ta po zahartowaniu osiąga znaczną twardość, co czyni ją odpowiednią do pracy w temperaturze pokojowej, zwłaszcza w narzędziach przeznaczonych do obróbki ręcznej, takich jak pilniki, noże, dłuta czy piły. Kluczowym ograniczeniem tych stali jest ich niewielka odporność na podwyższone temperatury – już przy około 200°C następuje wyraźny spadek twardości, co wyklucza ich użycie w narzędziach do pracy na gorąco lub przy dużych prędkościach obróbczych.

Stal węglowa narzędziowa wykazuje również umiarkowaną odporność na zużycie – choć wystarczającą dla zastosowań o niskiej intensywności, nie dorównuje pod tym względem stalom stopowym, szczególnie tym zawierającym węgliki. Jej zaletą pozostaje natomiast łatwość obróbki cieplnej i niska cena, co sprawia, że wciąż jest szeroko stosowana w narzędziach ogólnego przeznaczenia i produkcji jednostkowej.

Warto podkreślić, że właściwości użytkowe tych stali są bardzo silnie zależne od jakości surowca i precyzji procesu hartowania. Nawet niewielkie odchylenia w temperaturze austenityzacji czy czasie odpuszczania mogą prowadzić do poważnych zmian w mikrostrukturze, a tym samym w zachowaniu materiału podczas pracy. Z tego względu stal węglowa narzędziowa wymaga starannie dobranej technologii obróbki cieplnej, dostosowanej do rodzaju i kształtu narzędzia.

Mimo pewnych ograniczeń, stal węglowa narzędziowa nie traci na znaczeniu – w wielu przypadkach pozostaje optymalnym wyborem z punktu widzenia ekonomii i funkcjonalności, zwłaszcza tam, gdzie warunki pracy nie są ekstremalne, a precyzja wykonania ma kluczowe znaczenie.

Stal narzędziowa stopowa do pracy na zimno

Stale narzędziowe stopowe przeznaczone do pracy na zimno stanowią istotną grupę materiałów, które znajdują zastosowanie w narzędziach narażonych na duże obciążenia mechaniczne, lecz pracujących w warunkach niskich temperatur, zwykle nieprzekraczających 200°C. To właśnie dzięki tej charakterystyce mogą być z powodzeniem stosowane w procesach cięcia, tłoczenia, formowania czy wykrawania na zimno, gdzie kluczowe jest zachowanie trwałości ostrza i odporności na zużycie bez ryzyka termicznego osłabienia struktury.

Cechą wyróżniającą te stale jest ich bogaty skład chemiczny, w którym – obok węgla – obecne są dodatki stopowe, takie jak chrom, wolfram, wanad czy molibden. Te pierwiastki nie tylko zwiększają hartowność, umożliwiając uzyskanie wysokiej twardości w dużych przekrojach narzędzi, ale również tworzą bardzo twarde i stabilne węgliki. Dzięki temu stal ta uzyskuje doskonałą odporność na ścieranie, co jest szczególnie istotne w zastosowaniach, gdzie narzędzie styka się z twardymi materiałami lub musi długo utrzymywać precyzyjne krawędzie tnące.

Jedną z najważniejszych właściwości tej grupy stali jest również stabilność wymiarowa podczas obróbki cieplnej, co ma szczególne znaczenie w produkcji matryc, stempli, form czy narzędzi pomiarowych. Precyzyjne elementy wykonane ze stali stopowej do pracy na zimno mogą być hartowane bez ryzyka deformacji, co przekłada się na ich długą żywotność i niezawodność w pracy.

Warto także podkreślić, że stal ta charakteryzuje się dobrą odpornością na pękanie, wynikającą ze starannie dobranej mikrostruktury i obecności pierwiastków stabilizujących sieć krystaliczną. Zdolność do pochłaniania energii uderzeń i zachowania ciągliwości nawet przy znacznych twardościach czyni ją niezastąpioną w wielu narzędziach używanych w warunkach zmiennych naprężeń.

Stale stopowe do pracy na zimno są więc materiałem zaawansowanym, którego właściwości można precyzyjnie dostosować poprzez odpowiedni dobór składu i kontrolowaną obróbkę cieplną. Ich wszechstronność sprawia, że należą do najczęściej wykorzystywanych w produkcji narzędzi, gdzie odporność na zużycie, precyzja oraz trwałość są absolutnym priorytetem.

Stal narzędziowa stopowa do pracy na gorąco

W zastosowaniach, gdzie narzędzia muszą pracować w warunkach znacznie podwyższonej temperatury, często przekraczającej nawet 600°C, niezbędne staje się użycie specjalnych stali narzędziowych stopowych przystosowanych do takich ekstremalnych warunków. Stale do pracy na gorąco projektowane są tak, aby zachowywać wysoką twardość, odporność na zużycie oraz stabilność strukturalną i wymiarową mimo intensywnego nagrzewania i cyklicznych zmian temperatury.

Kluczowym czynnikiem decydującym o ich przydatności jest zdolność do zachowania właściwości mechanicznych w warunkach wysokotemperaturowych. W odróżnieniu od stali węglowych, które już przy 200°C tracą znaczną część twardości, stale do pracy na gorąco muszą zachowywać sztywność i odporność na deformację nawet w znacznie bardziej wymagającym środowisku cieplnym. Dzięki temu są wykorzystywane m.in. do produkcji matryc do odkuwek, form do ciśnieniowego odlewania metali, tłoczników czy narzędzi do obróbki cieplnej.

Osiągnięcie takich właściwości jest możliwe dzięki zastosowaniu odpowiednio dobranych dodatków stopowych, takich jak chrom, molibden, wolfram i wanad. Ich obecność nie tylko poprawia hartowność i tworzy stabilne węgliki, ale również zapobiega zjawisku mięknięcia materiału podczas długotrwałej ekspozycji na wysoką temperaturę. Efekt ten nazywany jest twardością wtórną i jest szczególnie pożądany właśnie w tej grupie stali.

Nie mniej istotna jest odporność na zmęczenie cieplne, czyli zdolność materiału do znoszenia cyklicznych naprężeń cieplnych wynikających z nagrzewania i chłodzenia. Stale do pracy na gorąco muszą przeciwdziałać powstawaniu mikropęknięć termicznych, które mogłyby prowadzić do szybkiej degradacji narzędzia. Dlatego tak duże znaczenie przypisuje się ich strukturze i precyzyjnie kontrolowanemu procesowi obróbki cieplnej, który zapewnia jednolitą i stabilną mikrostrukturę na całym przekroju narzędzia.

Dzięki tym właściwościom stale narzędziowe do pracy na gorąco są niezastąpione w zastosowaniach, gdzie tradycyjne materiały zawodzą. Ich stosowanie przekłada się bezpośrednio na trwałość, niezawodność oraz bezpieczeństwo procesów przemysłowych, w których narzędzia pracują pod ekstremalnym obciążeniem termicznym i mechanicznym.

Stale szybkotnące

Wśród stali narzędziowych szczególną pozycję zajmują stale szybkotnące, będące materiałami przeznaczonymi do pracy w bardzo wymagających warunkach skrawania metali – zarówno z dużymi prędkościami, jak i przy intensywnym nagrzewaniu. Ich unikatowa kombinacja właściwości sprawia, że są powszechnie stosowane w produkcji narzędzi skrawających, takich jak wiertła, frezy, gwintowniki czy noże tokarskie.

Stale te wyróżniają się przede wszystkim zdolnością do utrzymywania wysokiej twardości nawet w temperaturach rzędu 500–600°C, co czyni je materiałem idealnym do obróbki z dużą szybkością. Ta cecha – znana jako twardość czerwonego żaru – pozwala na znaczne zwiększenie wydajności procesów skrawania, bez ryzyka degradacji krawędzi tnącej narzędzia. Co istotne, nawet przy tak ekstremalnych warunkach pracy, stale szybkotnące nie tracą swoich właściwości mechanicznych i zachowują bardzo dobrą odporność na ścieranie i odkształcenie plastyczne.

Wysoką skuteczność tych materiałów zawdzięcza się ich bogatemu składowi chemicznemu, w którym oprócz węgla dominują duże ilości wolframu, molibdenu, wanadu, chromu oraz czasem kobaltu. Obecność tych pierwiastków umożliwia tworzenie bardzo twardych węglików i złożonych struktur fazowych, odpowiedzialnych za wyjątkową odporność na zużycie oraz zachowanie twardości w podwyższonej temperaturze. Efektem takiego składu jest również duża hartowność i stabilność strukturalna, nawet w dużych przekrojach narzędzi.

Właściwości stali szybkotnących można dodatkowo modyfikować poprzez precyzyjne procesy obróbki cieplnej, w tym wieloetapowe hartowanie i odpuszczanie, które pozwalają optymalnie rozłożyć naprężenia i ustabilizować mikrostrukturę. Dzięki temu narzędzia wykonane z tych stali charakteryzują się nie tylko dużą trwałością, ale również wysoką niezawodnością w trudnych warunkach produkcyjnych.

Stale szybkotnące pozostają niezastąpione w wielu gałęziach przemysłu – zwłaszcza tam, gdzie wydajność, precyzja i trwałość narzędzi mają bezpośredni wpływ na jakość i efektywność całego procesu wytwórczego.

Inne materiały narzędziowe

Choć stale narzędziowe stanowią fundament konstrukcji większości narzędzi, istnieją również inne grupy materiałów, które – ze względu na swoją specyfikę – odgrywają kluczową rolę w najbardziej wymagających zastosowaniach technologicznych. Wśród nich szczególne miejsce zajmują spiekane węgliki, ceramiki narzędziowe oraz materiały supertwarde, takie jak azotek boru czy diament syntetyczny.

Spiekane węgliki, znane również jako węgliki spiekane, to materiały powstające w wyniku łączenia bardzo twardych cząstek, najczęściej węglika wolframu, z metaliczną fazą wiążącą – najczęściej kobaltem. Taka kombinacja pozwala uzyskać tworzywo o wyjątkowej twardości, odporności na ścieranie i zdolności do pracy w ekstremalnych temperaturach, których nie wytrzymałaby żadna stal. Spiekane węgliki są powszechnie stosowane w narzędziach skrawających, zwłaszcza tam, gdzie konieczne jest długotrwałe zachowanie ostrej krawędzi tnącej przy dużych prędkościach.

Kolejną grupę stanowią ceramiki narzędziowe – materiały oparte na tlenkach, azotkach lub węglikach niemetalicznych. Choć są one bardziej kruche niż stale i węgliki, ich niezwykle wysoka twardość i odporność na działanie wysokich temperatur sprawiają, że doskonale sprawdzają się w precyzyjnej obróbce twardych materiałów, zwłaszcza w przemyśle motoryzacyjnym czy lotniczym.

W najbardziej zaawansowanych zastosowaniach przemysłowych stosuje się także materiały supertwarde, takie jak regularny azotek boru (CBN) oraz syntetyczny diament (PCD). CBN doskonale radzi sobie z obróbką stali hartowanych, oferując niespotykaną odporność na zużycie i stabilność cieplną, natomiast diament, choć ograniczony do obróbki materiałów nieżelaznych, oferuje najwyższą możliwą twardość znaną w technice. Narzędzia z tych materiałów znajdują zastosowanie wszędzie tam, gdzie wymagania dotyczące trwałości, dokładności i wydajności są ekstremalnie wysokie.

Zastosowanie takich specjalistycznych materiałów wymaga jednak nie tylko zaawansowanej technologii produkcji, ale również odpowiednich warunków pracy – precyzyjnej geometrii, kontroli parametrów skrawania oraz stabilnych układów mocowania. Ich wdrożenie oznacza wyższe koszty, ale jednocześnie przynosi znaczące korzyści w postaci skrócenia czasu produkcji, poprawy jakości oraz wydłużenia żywotności narzędzi.

W ten sposób nowoczesna technika narzędziowa wychodzi poza tradycyjny obszar stali, wkraczając w obszar zaawansowanych materiałów inżynierskich, których właściwości są precyzyjnie dostrojone do konkretnych wyzwań technologicznych.

Stale i stopy narzędziowe – podsumowanie

Dobór odpowiedniego materiału narzędziowego to nie tylko kwestia techniczna – to decyzja o strategicznym znaczeniu, która wpływa na wydajność, jakość, trwałość oraz ekonomię procesu produkcyjnego. Niezależnie od tego, czy chodzi o prostą operację skrawania, zaawansowaną obróbkę plastyczną, czy precyzyjne pomiary.

Wybór ten wymaga dogłębnej znajomości właściwości fizycznych, mechanicznych i cieplnych poszczególnych stali oraz innych materiałów narzędziowych. Stale węglowe, choć ekonomiczne, nie sprawdzą się tam, gdzie narzędzie narażone jest na intensywne nagrzewanie. Z kolei stale stopowe – zarówno do pracy na zimno, jak i na gorąco – umożliwiają projektowanie wytrzymałych, odpornych narzędzi, które działają w wymagających warunkach. Stale szybkotnące, ze swoją twardością w wysokich temperaturach, zrewolucjonizowały obróbkę skrawaniem, a materiały takie jak spiekane węgliki czy CBN otworzyły drzwi do niewiarygodnej trwałości i precyzji w najtrudniejszych zastosowaniach przemysłowych.

W nowoczesnej inżynierii materiałowej liczy się optymalizacja. Materiał narzędziowy musi być dobrany nie tylko pod kątem wytrzymałości, ale również pod względem stabilności wymiarowej, łatwości obróbki, odporności na zużycie, kosztów i warunków eksploatacyjnych. W tym kontekście wiedza o właściwościach materiałów nie jest dodatkiem, lecz podstawowym narzędziem inżyniera.