Metodi di prova della struttura dei materiali

Indice

Sebbene i metalli e le loro leghe siano alla base della tecnologia moderna, le loro proprietà non derivano esclusivamente dalla loro composizione chimica, ma anche dalla struttura interna del materiale. È il modo in cui gli atomi sono disposti, come si formano i grani cristallini, quali difetti si verificano nella loro rete e come l’intera massa del materiale è ordinara su macroscala che determina il comportamento del metallo durante la lavorazione, il funzionamento e persino il cedimento. Per questo motivo, lo studio della struttura dei materiali metallici è diventato parte integrante del lavoro di ingegneri, tecnici e specialisti della qualità.

L’analisi strutturale ci permette di capire perché un metallo è duro ma fragile, mentre un altro è morbido ma estremamente duttile. Attraverso l’osservazione e la misurazione, è possibile valutare il grado di indurimento del materiale, verificare la correttezza del trattamento termico, rilevare discontinuità e difetti interni e prevedere il comportamento di un componente in condizioni operative. Inoltre, interpretando correttamente la struttura è possibile progettare efficacemente nuove leghe, ottimizzare i processi tecnologici ed estendere la vita delle strutture.

La ricerca strutturale distingue diversi livelli di descrizione: struttura cristallina, ovvero la disposizione ordinata degli atomi in un reticolo cristallino; microstruttura, che comprende i grani e le fasi visibili al microscopio; e macrostruttura, visibile ad occhio nudo o con un leggero ingrandimento, dove sono visibili le direzioni dell’orientamento delle fibre, la porosità o i segni di colata. Questi sono integrati da moderni metodi non distruttivi, che consentono di valutare le condizioni interne del materiale senza danneggiarlo, un aspetto cruciale nel controllo di qualità dei componenti finiti.

Nelle sezioni seguenti dell’articolo esamineremo le più importanti tecniche di ricerca utilizzate per analizzare la struttura dei metalli, sia classiche che moderne, che consentono di effettuare un esame preciso del materiale e di avere una comprensione più approfondita delle sue proprietà.

Raggi X ed elettroni

Le proprietà meccaniche e tecnologiche dei metalli si basano sulla loro struttura cristallina, ovvero la disposizione degli atomi nello spazio. Sebbene invisibile a occhio nudo, essa determina proprietà fondamentali quali la densità, la conducibilità termica, la dilatazione termica e la suscettibilità alla deformazione. Per studiare questo ordine atomico, la scienza e la tecnologia utilizzano uno dei metodi fisici più precisi: la diffrazione dei raggi X e, in misura minore, la diffrazione degli elettroni.

Quando un fascio di raggi X colpisce un campione di metallo, le sue onde vengono diffuse su piani atomici regolarmente distanziati all’interno del cristallo. Questo produce un modello di diffrazione caratteristico, un modello di linee o punti, che può essere registrato e analizzato. Questo fenomeno è descritto dall’equazione di Bragg, che mette in relazione l’angolo di deflessione dei raggi con le distanze tra i piani del reticolo cristallino. Ciò consente di determinare i parametri della cella unitaria, identificare le fasi presenti nel materiale e rilevare le sollecitazioni interne e il grado di deformazione della struttura.

Questa tecnica, nota come analisi di diffrazione dei raggi X (XRD), viene utilizzata per studiare la corrosione dei prodotti sia nella ricerca scientifica che nel controllo industriale. Ad esempio, viene utilizzata per identificare la corrosione dei prodotti, valutare l’efficacia dei trattamenti termici ed esaminare l’usura delle superfici degli utensili. Una versione semplificata, anche se meno precisa, è la fotografia di diffrazione scattata in una camera fotografica utilizzando il metodo Debye-Scherrer.

La diffrazione classica è integrata dall’analisi elettronica, che può essere eseguita con microscopi a trasmissione specializzati. Grazie alla loro lunghezza d’onda molto più corta, gli elettroni consentono di esaminare oggetti molto più piccoli rispetto ai raggi X. Le osservazioni di diffrazione elettronica consentono di effettuare l’analisi dell’orientamento cristallino locale su scala di singoli grani o strati, che è spesso cruciale nei materiali a film sottile e nanostrutturati.

Sia i raggi X che gli elettroni sono quindi una porta d’accesso a un mondo che non può essere visto direttamente. La loro precisa interazione con la materia consente lo studio non solo dell’ordine cristallino, ma anche dei difetti, delle dislocazioni reticolari e della presenza di sollecitazioni. In questo modo, le tecniche di diffrazione diventano la base dell’ingegneria dei materiali a livello atomico, dove ha inizio la vera progettazione delle proprietà dei materiali.

Microscopia metallografica

Sebbene la struttura cristallina determini le proprietà dei metalli a livello atomico, nella pratica ingegneristica è altrettanto importante analizzare la loro microstruttura, ovvero la disposizione reciproca dei grani, delle fasi, dei confini e delle possibili discontinuità su scala micrometrica. A tal fine si ricorre alla microscopia metallografica, che consente di osservare la superficie di campioni opportunamente preparati alla luce riflessa.

La base di questo test è la preparazione di un cosiddetto campione metallografico, ovvero una superficie liscia e levigata del campione, che viene sottoposta a incisione chimica. Questo processo rivela i confini dei grani e le differenze tra le fasi dovute ai diversi gradi di reazione con l’agente di incisione. La superficie preparata viene quindi osservata al microscopio ottico, che consente ingrandimenti di diverse centinaia di volte, sufficienti per valutare la dimensione dei grani, la forma delle inclusioni non metalliche e la natura delle trasformazioni di fase.

Una delle innovazioni in questo campo è stata la costruzione di un microscopio metallografico da parte di Le Chatelier, che ha permesso di osservare la luce riflessa su superfici opache, come i metalli. Ancora oggi, questi tipi di microscopi sono uno strumento fondamentale nei laboratori di controllo qualità, nei dipartimenti di ricerca e sviluppo e nelle università tecniche. Essi sonsentono di verificare se un materiale ha una struttura uniforme, se i processi termici e meccanici sono stati eseguiti correttamente e se sono presenti difetti pericolosi.

Nonostante la risoluzione limitata rispetto alla microscopia elettronica, la microscopia ottica presenta un vantaggio pratico significativo: è relativamente veloce, economica e consente di valutare un’ampia area del campione. Ciò la rende indispensabile per l’analisi della produzione di grandi volumi, dove la velocità di diagnosi e la ripetibilità dei risultati sono fondamentali.

Le osservazioni microstrutturali consentono di classificare i metalli in base alla loro storia termica e tecnologica, valutare l’efficacia del trattamento termico e analizzare lo stato di deformazione o il grado di disintegrazione del materiale. La microscopia metallografica apre quindi la strada alla comprensione di ciò che si nasconde sotto la superficie del metallo e spesso determina il suo successo o il suo fallimento nelle condizioni operative.

Microscopia elettronica

Quando sono necessari dettagli che vanno oltre le capacità della microscopia ottica, si ricorre alla microscopia elettronica, una tecnica che consente di analizzare la struttura di un materiale con una precisione nanometrica, o addirittura fino ai singoli atomi. A differenza della luce visibile, la cui lunghezza d’onda limita la risoluzione dei microscopi convenzionali, un fascio di elettroni, grazie alla sua lunghezza d’onda molto più corta, fornisce informazioni dettagliate sulla struttura dei metalli, compresi i confini dei grani, le dispersioni di fase, i difetti della rete e i modelli di frattura.

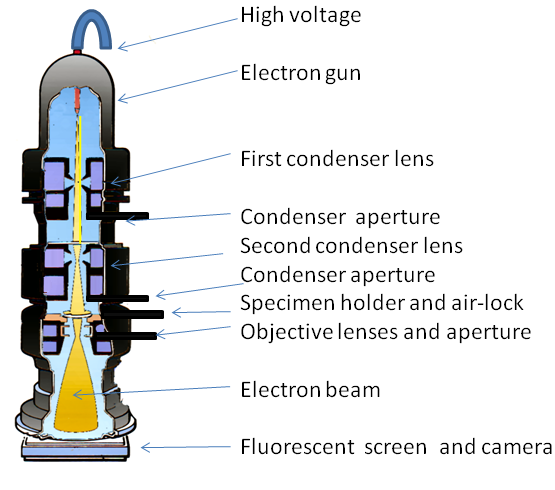

Il principio di funzionamento di un microscopio elettronico si basa sull’emissione e la focalizzazione di elettroni sulla superficie di un campione in condizioni di alto vuoto. A seconda del design del dispositivo, esistono due tipi principali: il microscopio elettronico a scansione (SEM) e il microscopio elettronico a trasmissione (TEM). Il primo consente di ottenere immagini della topografia e della composizione chimica delle superfici. Il secondo, invece, consente di effettuare l’imaging a raggi X di sottili fogli metallici, fornendo un’immagine dettagliata della struttura interna.

Nel SEM, il fascio di elettroni si muove linearmente sulla superficie del campione e i rilevatori registrano gli elettroni riflessi o secondari. L’immagine risultante è caratterizzata da un’elevata profondità di campo e da un’alta risoluzione, che consente di studiare la morfologia delle fratture, le strutture sinterizzate, le superfici di usura e i micro-denti formati a seguito della lavorazione. Inoltre, i sistemi di microanalisi integrati, come l’EDS (spettroscopia a dispersione di energia), consentono di determinare la composizione chimica dei frammenti del campione esaminato, rendendo questa tecnica estremamente versatile.

Il TEM, a sua volta, offre una risoluzione ancora più elevata, rendendo possibile l’imaging del reticolo cristallino, dei disallineamenti atomici e della presenza di difetti puntiformi. Poiché il campione deve essere molto sottile, la sua preparazione è più complessa, ma i risultati sono incomparabilmente più precisi. Ciò consente di studiare i fenomeni che si verificano ai confini di fase, in aree rinforzate o dopo processi di diffusione.

La microscopia elettronica ha aperto una dimensione completamente nuova nella diagnostica dei materiali, consentendo non solo di valutare la qualità dei prodotti, ma anche di comprendere i meccanismi di degrado e di rottura. I moderni dispositivi di questa classe sono in grado di eseguire contemporaneamente analisi microstrutturali, spettroscopiche e di fase, il che li rende uno strumento fondamentale nell’ingegneria dei materiali moderna, in particolare nei campi delle leghe speciali, dei nanomateriali e dei sistemi funzionali a film sottile.

Macroscopia

Sebbene le tecniche di ricerca avanzate consentano di esaminare il materiale con notevole precisione, l’importanza della macroscopia, ovvero l’osservazione del metallo su una scala visibile ad occhio nudo o con bassi ingrandimenti, non può essere sottovalutata. Spesso è proprio qui che inizia la diagnosi dei materiali, poiché gran parte delle informazioni chiave sulla qualità, l’origine e la storia tecnologica di un metallo sono contenute nella sua macrostruttura.

La macroscopia consente di valutare le caratteristiche visibili senza bisogno di analisi microscopiche, tra cui la distribuzione della porosità, l’orientamento delle fibre nei materiali forgiati, l’andamento dei confini delle zone di colata, la presenza di crepe, delaminazioni o i cosiddetti difetti primari che si verificano durante la fase di produzione. Con una preparazione adeguata della superficie del campione (mediante molatura, incisione o rottura) è possibile rivelare strutture di grandi dimensioni, come dendriti, zone di transizione di fase o distribuzione delle scaglie.

Informazioni particolarmente preziose sono fornite dall’osservazione delle fratture, superfici formatesi a seguito di una crepa nell’elemento. A seconda della natura del materiale e del meccanismo di danneggiamento, la frattura può presentare caratteristiche diverse: può essere lucida e granulosa nel caso di una frattura fragile, oppure opaca e fibrosa nel caso di una frattura duttile. Questa analisi, spesso eseguita nell’ambito di prove frattografiche, consente di identificare il tipo di danno, la sua origine e l’eventuale presenza di disomogeneità del materiale che possono aver contribuito al cedimento.

Nella pratica industriale, la macroscopia svolge un ruolo importante nel controllo di qualità di fusioni, forgiati, lamiere e saldature. È inoltre indispensabile nell’analisi dei danni ai componenti che operano sotto carichi variabili, dove è fondamentale identificare la fonte di inizio della cricca. In combinazione con la documentazione fotografica, le osservazioni macroscopiche diventano non solo uno strumento diagnostico, ma anche una prova nell’analisi delle cause del cedimento.

Sebbene possa sembrare la più semplice delle tecniche di ricerca, la macroscopia fornisce spesso i primi e più diretti indizi che guidano ulteriori indagini micro e submicroscopiche più dettagliate. La macroscopia ci consente di determinare rapidamente se il materiale in esame richiede ulteriori analisi o se la sua struttura è soddisfacente.

Metodi non distruttivi

In situazioni in cui il mantenimento dell’integrità del materiale è un requisito assoluto e la rimozione o il danneggiamento del campione è inaccettabile, vengono utilizzati metodi non distruttivi, noti anche come NDT (Non-Destructive Testing). Queste tecniche consentono di valutare la qualità del materiale, rilevare difetti interni e superficiali, nonché verificare la conformità della struttura ai requisiti di progettazione, senza danneggiare l’elemento testato.

Uno dei metodi non distruttivi più comunemente utilizzati è il controllo radiografico, che utilizza raggi X o raggi gamma. Questi raggi penetrano nel materiale e la loro attenuazione dipende dalla densità e dallo spessore delle strutture interne. Queste differenze vengono registrate su inserti speciali o sensori digitali, che consentono di ottenere un’immagine della sezione trasversale del materiale. Questo metodo è in grado di rilevare bolle d’aria, cavità da ritiro, discontinuità e inclusioni non metalliche che potrebbero indebolire la resistenza strutturale del componente.

Un’altra tecnica comunemente utilizzata è il controllo a ultrasuoni, in cui onde sonore ad alta frequenza vengono fatte passare attraverso il materiale. Eventuali discontinuità, come crepe, delaminazioni o vuoti, provocano la riflessione o la rifrazione dell’onda, che può essere facilmente registrata sullo schermo del dispositivo di misurazione. Il controllo a ultrasuoni è altamente accurato, veloce e sicuro, rendendolo adatto all’ispezione di componenti spessi e complessi.

Il controllo con particelle magnetiche è molto utile per i materiali ferromagnetici. Consiste nel creare un campo magnetico nell’elemento testato e applicare alla sua superficie particelle ferromagnetiche fini. In presenza di difetti, come graffi o crepe superficiali, le linee del campo magnetico vengono interrotte, causando un accumulo locale di particelle che consente di identificare facilmente il difetto a occhio nudo.

Tutti questi metodi hanno un vantaggio comune: consentono di effettuare una diagnostica completa di un materiale o di un prodotto senza distruggerlo, il che è fondamentale non solo nella fase di controllo qualità, ma anche durante le ispezioni di manutenzione periodica. Sono utilizzati con successo nell’industria aerospaziale, energetica, petrolchimica e automobilistica, nonché ovunque la sicurezza strutturale e l’affidabilità operativa siano una priorità.

I metodi non distruttivi sono ormai parte integrante dei sistemi di gestione della qualità, poiché consentono di individuare tempestivamente potenziali pericoli prima che si verifichino costosi guasti. Sono una testimonianza del progresso tecnologico, che permette di valutare l’interno di un materiale con la stessa efficacia che avrebbe se fosse trasparente, senza bisogno di interferire con la sua struttura.

Metodi di prova della struttura dei materiali – sintesi

Comprendere e controllare la struttura interna dei metalli è uno degli strumenti più importanti a disposizione degli ingegneri dei materiali oggi. È l’analisi cristallina, microstrutturale, macroscopica e non distruttiva che ci permette di comprendere appieno come un materiale si comporta in condizioni reali: sotto carico, a contatto con agenti chimici, durante un attrito intenso o a temperature variabili.

Queste conoscenze sono fondamentali non solo nella progettazione di nuovi materiali, ma anche nella loro verifica, nella valutazione del processo di produzione e persino nell’indagine delle cause dei danni. Grazie all’uso di diversi metodi di prova, dai raggi X ai microscopi elettronici e agli ultrasuoni, è possibile ottenere un quadro completo del materiale, dal livello atomico alle caratteristiche macroscopiche visibili ad occhio nudo.

Ciascuna delle tecniche discusse svolge un ruolo specifico e la loro complementarità consente non solo di individuare i difetti, ma anche di prevederne gli effetti ed evitarli in futuro. Di conseguenza, la moderna ricerca sui materiali sta diventando la base per un’ingegneria responsabile, che non si basa solo sull’intuizione o sull’esperienza, ma su dati verificabili e diagnosi precise.

In un mondo in cui la sicurezza, la durata e la qualità delle strutture hanno un impatto diretto sulla vita umana e sull’ambiente, comprendere l’interno dei metalli non è un lusso, ma una necessità.